Wagi dynamiczne do specjalnych zastosowań

Postęp automatyzacji linii produkcyjnych w zakładach przemysłowych to również bardzo dynamiczny rozwój automatycznych systemów wagowych, których uniwersalne możliwości znajdują zastosowanie na każdym etapie produkcji, pakowania i dystrybucji produktu.

Wśród całej rodziny systemów automatycznego pomiaru masy chyba najbardziej uniwersalnymi i łatwymi do integracji w procesach technologicznych, z pozoru niezwiązanych z ważeniem, są wagi dla pojedynczych ładunków. Są stosowane zarówno w systemach kontroli wagowej produktu, jak również przy sprawdzaniu poprawności pakowania, w sortowaniu, dozowaniu, identyfikacji i w wielu innych obszarach produkcyjnych.

Kontrola towarów paczkowanych

Jednym z głównych i najbardziej powszechnych zastosowań wag automatycznych dla pojedynczych ładunków są oczywiście systemy kontroli towarów paczkowanych. Ich szerokie zastosowanie na tym etapie produkcji jest uwarunkowane kilkoma czynnikami. Obowiązująca ustawa z 7 maja 2009 r. o towarach paczkowanych, wraz z późniejszymi rozporządzeniami, narzuca na producentów obowiązek przeprowadzania kontroli wyrobu gotowego. Ten wymóg prawny nie określa sposobu przeprowadzania kontroli, więc nie zmusza producentów do stosowania zaawansowanych systemów, jakimi są wagi automatyczne. Oprócz tego rygorystyczne warunki, narzucane przez odbiorców produktów, sieci dyskontowe i markety, oraz wewnętrzna kontrola jakości produkcji w rzeczywistości determinują zastosowanie tego typu urządzeń. Dają one bowiem znacznie większe możliwości kontrolno-regulacyjne dla służb utrzymania ruchu i nadzoru produkcji.

Obecnie funkcje wag automatycznych dla pojedynczych ładunków nie ograniczają się tylko do prowadzenia kontroli zgodnie ze wspomnianą ustawą. Dzięki rozbudowanym interfejsom komunikacyjnym i bazodanowym stanowią źródło danych o aktualnym procesie produkcyjnym oraz informują o efektywności i przestojach produkcyjnych. Równocześnie z prowadzeniem kontroli mogą nadzorować pracę układów pakowania, współpracować z nimi, korygując ich nastawy i przeciwdziałać stratom produkcji, alarmując o wystąpieniu anomalii.

Funkcje kontrolne i regulacyjne mogą działać autonomicznie, zgodnie z zadeklarowanymi kryteriami, lub być realizowane przez personel nadzoru linii. W tym celu urządzenia są podłączane do centralnego systemu zarządzania wagami, zwykle zlokalizowanego w biurze kierownika produkcji. Tutaj na jednym monitorze uzyskuje się podgląd aktualnego stanu wszystkich podłączonych urządzeń. Można podejrzeć bieżącą produkcję, średnie i chwilowe masy produkowanych wyrobów czy liczbę wadliwych produktów. Obrazowanie danych za pomocą graficznych wykresów znacznie ułatwia zauważenie niepożądanych odchyleń i umożliwia szybką reakcję personelu obsługi.

W przypadku braku systemu informatycznego, często spotykanym rozwiązaniem są drukarki stanowiskowe, integrowane z wagami. I znów, zależnie od indywidualnych wymagań, służą one do wydruku końcowych raportów lub krótkich serii ważeń, dających obraz aktualnego stanu produkcji.

Wagi technologiczne

Jakie znaczenie ma kontrola produkcji, doskonale obrazuje dynamiczny rozwój wag technologicznych, ustawianych w liniach produkcyjnych w celu kontroli pozaustawowej. Te wagi służą do gromadzenia danych procesowych oraz weryfikacji pracy innych urządzeń. Często stanowią jedno z najważniejszych ogniw weryfikacji oraz rozliczeń linii produkcyjnej. Mimo że przepisy nie wymagają zatwierdzeń typu ani świadectw legalizacyjnych dla takich urządzeń, to ich rola w systemie kontroli zakładu jest na tyle duża, że użytkownicy najczęściej sami oczekują takich świadectw od dostawcy.

Przykładem takiego, dosyć ciekawego ze względu na konstrukcję, zastosowania są wagi kolejkowe, wykorzystywane w zakładach przetwórstwa mięsnego. Budowa toru transportowego oraz obecnie stosowana technologia wymuszają ciągły przepływ półtusz mięsnych, automatycznie przepychanych na torze kolejki. Dotychczasowe, szeroko stosowane rozwiązania wag kolejkowych statycznych, są obecnie wypierane przez wagi kolejkowe automatyczne, które znacznie zwiększają przepustowość takiej linii i nie wymagają zatrzymania transportu na czas ważenia. Wprowadzenie tego typu rozwiązań zmieniło technologię i uprościło budowę tego typu torów. Dotychczas musiały one być dzielone na strefę transportu przed wagą – stanowisko ważenia – i strefę produkcyjną za wagą. Obecnie wprowadzenie wagi automatycznej niejako zatarło ten podział. Produkty mięsne transportowane ze strefy przyjęcia są przy okazji ważone i wprowadzane na strefy rozbioru. Oczywiście dla zakładu mięsnego bardzo ważna jest informacja o ilości produktu wprowadzonego do obróbki, ale też informacja o jego jakości, czyli w tym przypadku tzw. mięsności. Oceny tego parametru dokonuje się za pomocą specjalnych aparatów, które obliczają ten wskaźnik. Podłączenie tych urządzeń do wagi, a następnie zintegrowanie wag z systemem komputerowym, daje bardzo dokładny obraz procesu produkcyjnego. W jednym miejscu można sprawdzić, ile surowca wchodzi na linię produkcyjną, jaka jest jej aktualna wydajność, ile kilogramów jest przetwarzanych i jaka jest jego mięsność. Takich funkcji nie można uzyskać za pomocą wag statycznych ze względu na ich tryb ważenia, konieczność obsługi ręcznej i możliwość wystąpienia błędów ludzkich.

Kontrola poprawności wykonania produktu

Wagi technologiczne to nie tylko urządzenia do rejestracji i weryfikacji masy produktów, które są produkowane i konfekcjonowane w jednostkach masy. Często tego typu urządzenia służą do kontroli poprawności wykonania produktu, trudnego do skontrolowania innymi metodami. Przykładem takich zastosowań jest kontrola elementów metalowych, oblanych gumą czy np. łożysk. W pierwszym przypadku waga weryfikuje w sposób automatyczny poprawność złożenia elementów metalowych w korpusach gumowych, takich jak przeguby czy uszczelniacze samochodowe. W drugim zastępuje manualną kontrolę poprawności złożenia wszystkich części łożyska. W szybki sposób weryfikuje liczbę włożonych do łożyska kulek lub walców. Sprawdza również obecność pierścieni i innych elementów łożyska, często niewidocznych gołym okiem. W obu przypadkach system wagowy to jedyna możliwość szybkiego skontrolowania produktu, której nie da się zastąpić przez inny układ kontrolny, np. układ wizyjny.

W podobny sposób wagi weryfikują elementy zapakowane w pudełka, kartony czy innego rodzaju pojemniki. Wagi automatyczne precyzyjnie wykrywają brak instrukcji w opakowaniu telewizora, brak butelki soku zapakowanego w zamknięty karton czy poprawność konfekcjonowania drobnych elementów w opakowaniu foliowym, jakim są np. elementy mechanizmu żaluzji.

Detekcja produktu

W przypadku linii pakujących jednocześnie różnego typu produkty o różnych masach i gabarytach wagi automatyczne również znajdują swoje zastosowanie. Ponieważ dla każdego asortymentu niezależnie ustala się dozwolone odchyłki, przed ważeniem pojawia się konieczność automatycznej identyfikacji ważonego produktu. Jest to realizowane na kilka sposobów.

Najczęściej wykorzystuje się do tego celu czytniki kodów kreskowych, które skanują produkt, odczytują kod kreskowy i przesyłają jego wartość do wagi. Waga na podstawie przesłanego kodu identyfikuje wyrób, który zbliża się do stanowiska ważenia, odnajduje jego nastawy w bazie danych i przeprowadza ważenie z uwzględnieniem przypisanych mu dopuszczalnych odchyłek. W podobny sposób jest realizowany układ wykorzystujący coraz bardziej popularne znaczniki RFID. Komunikacja czytnika RFID z tagami odbywa się drogą radiową, eliminowane są więc problemy związane z wadliwie naniesionym kodem, jak to ma miejsce w przypadku standardowych czytników.

W przypadku ważenia produktów nieoznakowanych kodem kreskowym ani tagami RFID wykorzystuje się inne metody identyfikacji, takie jak rozpoznawanie koloru, wykrywanie różnic wysokości między produktami czy badanie kształtu za pomocą kamer wizyjnych. Są to jednak metody trudniejsze do wdrożenia i mało podatne na częste przezbrajanie linii.

Systemy etykietujące

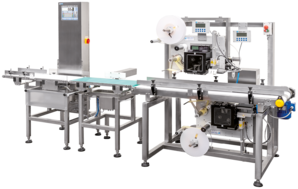

Z jednej strony wagi automatyczne są w stanie odczytywać informacje zawarte w kodach kreskowych etykiet lub pobierać dane ze znaczników RFID, a z drugiej – same mogą być elementem odpowiedzialnym za złożenie informacji i wygenerowanie etykiety na towarze. Wago-etykieciarki, bo o nich tu mowa, pracują zarówno w liniach przemysłu spożywczego, etykietując jednostkowe wyroby, które potem trafiają na półki sklepowe, jak również w innych gałęziach przemysłu, nanosząc etykiety na produkty stałowagowe. Coraz częściej zadaniem wagi jest sprawdzenie poprawności zapakowania produktu lub jego napełnienia, odrzucenie wyrobów wadliwych i naniesienie oznakowania na produkt trafiający do magazynu. W takim przypadku waga łączy w sobie funkcje kontrolne i znakujące. O ile w przypadku przemysłu spożywczego, preferowanym sposobem znakowania jest nanoszenie etykiety, o tyle w przypadku np. przemysłu chemicznego czy AGD, są to częściej urządzenia znakujące bezpośrednio na produkcie za pomocą atramentu lub wiązki laserowej.

Sortowniki

Wagi sortujące, podobnie jak wagi kolejkowe, są często jednym z najważniejszych urządzeń w linii produkcyjnej. Od ich precyzji i szybkości działania zależą dokładność i wydajność całego procesu technologicznego. W zakładach rybnych urządzenia te odpowiadają za właściwe posortowanie świeżych ryb, jeszcze przed procesem obróbki, a przykładowo w zakładach obróbki warzyw – za posortowanie produktów na ostatnim etapie przetwarzania. Zależnie od zastosowanego algorytmu pracy, potrafią sortować produkty pod względem wagowym, dzieląc go na ilościowe lub wagowe grupy, albo pracować na zasadzie konfekcjonowania porcji o stałej masie. Wagi, podobnie jak wszystkie opisane wcześniej urządzenia, mają rozbudowany system raportujący, zapewniający pełną archiwizację danych i ich późniejszą obróbkę.

Podsumowanie

Opisane urządzenia stanowią część oferty firmy Radwag Wagi Elektroniczne. Mają wymagane certyfikaty oraz zatwierdzenia i są odpowiedzą naszej firmy na zapotrzebowanie rynku. Tworzymy je i rozwijamy w oparciu o doświadczenia długoletniej współpracy z klientami i odbiorcami naszych wyrobów.

RADWAG Wagi Elektroniczne

ul. Bracka 28, 26-600 Radom

tel. 48 384 88 00

fax 48 385 00 10

e-mail: radom@radwag.pl

www.radwag.pl

source: Automatyka 4/2015