Wytwarzanie wzorców wad w materiałach przewodzących dla celów diagnostyki wiroprądowej

Maria Wrzuszczak print

![Rys. 1. Schemat układu pomiarowego defektometru z czujnikiem wiroprądowym [Block diagramm of defectometer with eddy current sensor] Rys. 1. Schemat układu pomiarowego defektometru z czujnikiem wiroprądowym [Block diagramm of defectometer with eddy current sensor]](/var/aol/storage/images/artykuly/pomiary/wytwarzanie-wzorcow-wad-w-materialach-przewodzacych-dla-celow-diagnostyki-wiropradowej/60650-2-pol-PL/Wytwarzanie-wzorcow-wad-w-materialach-przewodzacych-dla-celow-diagnostyki-wiropradowej_articleimage.jpg)

Rys. 1. Schemat układu pomiarowego defektometru z czujnikiem wiroprądowym [Block diagramm of defectometer with eddy current sensor]

Wzorce do pomiarów wiroprądowych są konieczne do wzorcowania przyrządów pomiarowych, sprawdzania przyrządu przed wykonaniem serii pomiarów oraz do kalibracji torów elektronicznego przetwarzania w komputerowych (mikroprocesorowych) systemach pomiarowych.

W artykule omówiono metody wytwarzania wzorców defektów materiałowych do celów defektometrii wiroprądowej. Przedstawiono sposób przygotowania próbek metali i stopów: wybór materiału, dobór kształtu i wymiarów geometrycznych dostosowany do kształtu czujnika wiroprądowego, jak również możliwe do zastosowania technologie wykonania sztucznych wad typu nieciągłości. Po wytworzeniu wad, należy wyznaczyć ich wymiary geometryczne oraz oszacować niepewność. Jeżeli wady wzorcowe są stosunkowo małe, to w tym celu można posłużyć się mikroskopem, w sposób zaproponowany w artykule.

Wzorcowanie/kalibracja przyrządów pomiarowych wg norm serii ISO 9000 musi zapewnić trasabilność wyników pomiaru wykonywanych przyrządem z uznanymi wzorcami państwowymi jednostek miar. Hierarchiczny układ wzorców (sprawdzań) ma na celu zapewnienie odniesienia wartości mierzonych wielkości do wzorców jednostek miar utrzymywanych w Głównym Urzędzie Miar oraz wzorców międzynarodowych. W normach ISO 9000 zapisano również, że w celu zapewnienia właściwej jakości procesów produkcyjnych i badań należy stosować aparaturę pomiarową i procedury pomiaru o potwierdzonej jakości [1].

Wzorce do pomiarów wiroprądowych muszą spełniać specyficzne wymogi metody pomiarowej, która wykorzystuje zjawisko zmiany natężenia pola elekromagnetycznego po wprowadzeniu do niego materiału przewodzącego, na skutek wytwarzania się prądów wirowych w materiale przewodzącym. Przede wszystkim kształt i wymiary próbek wzorcowych muszą być dostosowane do kształtu i wymiarów czujnika wiroprądowego, a także spełniać inne kryteria, które zostaną określone w niniejszym artykule.

Budowa defektometru wiroprądowego

Na rys. 1 przedstawiono schemat układu pomiarowego z czujnikiem wiroprądowym. W przypadku obecności materiału przewodzącego prąd elektryczny w polu elektromagnetycznym czujnika, następuje osłabienie natężenia tego pola, zgodnie z regułą Lenza. Zmiana wyindukowanego napięcia w obwodzie wyjściowym, w porównaniu z napięciem uzyskanym bez obiektu badanego, jest nieliniową funkcją zależną od:

- konduktywności i przenikalności magnetycznej materiału przewodzącego (obiektu badań),

- odległości cewek indukcyjnych od materiału badanego,

- występowania (lub nie) wad struktury materiału.

Przy pomiarze jednej z tych wielkości należy dążyć do zachowania niezależności od pozostałych, a więc w celu wykrycia defektów materiałowych, konduktywność materiału oraz jego przenikalność magnetyczna powinny być niezmienne, ponadto należy zachować stałą odległość przetwornika wiroprądowego od materiału badanego. Sygnał wyjściowy z przetwornika wiroprądowego zależy również od wartości skutecznej i częstotliwości sygnału wzbudzenia. Przetworniki wiroprądowe pracują zwykle w pobliżu częstotliwości rezonansowej.

Natężenie pola elektromagnetycznego zmniejsza się wykładniczo wraz z odległością od powierzchni metalu. Umowna głębokość δ, na której natężenie maleje do wartości 1/e, zwana głębokością wnikania prądów wirowych, jest wielkością, według której w praktyce dobiera się częstotliwość pomiarów lub badań

| (1) |

gdzie: f – częstotliwość prądu wzbudzenia, µ – przenikalność magnetyczna materiału, σ – konduktywność materiału.

Przyjmuje się, że z dużym prawdopodobieństwem czujnik wykryje wady materiałowe leżące w warstwie o grubości x = δ od powierzchni, przy czym badana próbka (obiekt) dla częstotliwości badań musi mieć odpowiednią grubość, aby ją traktować jako przewodzącą półprzestrzeń [2, 3]. Rozkład pola elektromagnetycznego zmienia się również w pobliżu krawędzi próbki. Jeżeli czujnik wiroprądowy znajdzie się zbyt blisko krawędzi obiektu badań, powstaje błąd przetwarzania od „zjawiska krawędziowego” (edge effect).

Wybór materiału na wzorce

Na próbki, w których zostaną wykonane wzorce defektów, należy wybrać materiały o znanej, stałej konduktywności, ich przygotowanie można przeprowadzić tak, jak to opisano w publikacji [4].

Konduktywność materiału próbek przeznaczonych na wzorce defektów powinna być taka sama (lub zbliżona) jak konduktywność materiału, który będzie testowany defektometrem. Na przykład, jeżeli defektometr wiroprądowy przeznaczony jest do wykrywania i pomiaru parametrów wad (głębokość, szerokość) w stopach aluminium, to do jego wzorcowania należy użyć wad wzorcowych wykonanych w aluminium. Jeżeli defektometr ma być przeznaczony do wykrywania wad w stopach żelaza, to wady wzorcowe powinny być wykonane w materiale o podobnych właściwościach fizyko-chemicznych.

Określenie kształtu i wymiarów geometrycznych próbek materiałowych przeznaczonych na wzorce defektów

Kształt i wymiary wzorców do badań nieniszczących metodą prądów wirowych muszą być dostosowane do kształtu i parametrów czujnika oraz częstotliwości badań. I tak, wzorce do pomiarów za pomocą czujnika stykowego (nakładkowego) powinny mieć płaską powierzchnię, a więc mogą mieć kształt prostopadłościanu lub walca o odpowiedniej grubości (w przypadku wzorca o kształcie walca czujnik wiroprądowy umieszcza się na jednej z podstaw walca). Wzorce do pomiarów za pomocą czujnika przelotowego muszą mieć kształt osiowo-symetryczny, a więc muszą zostać wykonane z prętów lub rur o średnicy mniejszej niż wewnętrzna średnica czujnika przelotowego. Umownie przyjętą głębokością wnikania prądów wirowych można się posłużyć przy określaniu minimalnej grubości próbek materiałowych, w których zostaną wykonane sztuczne wady wzorcowe. Na głębokości x = 4δ gęstość prądów wirowych maleje do wartości 1/e4, czyli 1,8 % wartości gęstości prądu na powierzchni. Można więc przyjąć, że aby grubość próbki d (obiektu badań) nie miała wpływu na wynik pomiaru (badań), powinna być spełniona nierówność

| (2) |

Defekty występujące w materiałach przewodzących można podzielić na: nieciągłości materiału (pęknięcia, szczeliny, pustki) oraz wtrącenia obce, inaczej wady niehomogeniczności materiału. Wczesne wykrywanie pęknięć w konstrukcjach oraz obserwacja ich propagacji pozwalają zapobiegać katastrofom. Pękanie materiału rozpoczyna się najczęściej od wady powierzchniowej [2, 3]. Pozyskanie wzorców defektów rzeczywistych jest ograniczone i nie zapewnia powtarzalności parametrów wady, dlatego do wzorcowania defektometrów wiroprądowych konieczne są wzorce sztucznych wad materiałowych. Wadę typu „pęknięcie” można zastąpić sztuczną wadą wykonaną w postaci nacięcia na powierzchni o przekroju prostokątnym (rzadziej o przekroju trójkątnym). Sztuczne wady mogą mieć też postać otworów lub nawiertów.

Metody wytwarzania sztucznych wad wzorcowych do celów defektoskopii wiroprądowej

Aby wytworzyć sztuczne wady wzorcowe do celów defektoskopii wiroprądowej, zastosować można różne techniki, w zależności od kształtu i wymiarów wad, jakie są potrzebne. Techniki można podzielić na:

- klasyczne metody obróbki mechanicznej – wykonywanie wad w postaci nacięć o przekroju prostokątnym, nawiertów i otworów

- techniki specjalne, które pozwalają uzyskać wady o małych wymiarach z bardzo dużą precyzją i wysoką reprodukcyjnością parametrów.

Techniki specjalne to:

- erozja metodą elektroiskrową (microspark erosion)

- technika mikrowgniotów (micropunching)

- technika mikrowierceń (microdrilling)

- techniki laserowe.

Erozja metodą elektroiskrową wykorzystuje zjawisko erozji materiału podczas powstawania łuku elektrycznego między elektrodą a materiałem przewodzącym przy zastosowaniu napięcia impulsowego. Materiał i elektrodę zanurza się w cieczy dielektrycznej zapobiegając oksydacji (utlenianiu). Ważna jest dokładność wykonania elektrody – należy ją wykonać na precyzyjnej obrabiarce. Elektrodę wykonuje się ze stopu o dobrej przewodności elektrycznej oraz o odpowiednich właściwościach mechanicznych (np. o odpowiedniej twardości, aby nie uległa odkształceniu). Możliwe jest wytwarzanie elektrod o grubości minimalnej 0,03 mm i długości około 30 mm [5].

Za pomocą takich elektrod można wytwarzać wzorce referencyjne defektów nieciągłości w kształcie rowków lub otworów o szerokości od 0,06 mm i chropowatości od 0,2 µm na powierzchniach płaskich, a także na powierzchniach zewnętrznych i wewnętrznych rur. Z reguły odległość między miejscem wykonania defektu a urządzeniem jest ograniczona, np. do kilkudziesięciu centymetrów.

Technika mikrowgniotów polega na wykonywaniu defektów wzorcowych w sposób udarowy przez ściskanie materiału za pomocą bolców wykonanych z twardego materiału. Wada jest wtedy repliką kształtu bolca. Głębokości i szerokości tak wykonanych wad mogą być rzędu 0,02–0,5 mm, a długości nie większe niż 3–4 mm. Wymiary defektów mogą być wykonane z tolerancją (niepewnością) ±5 µm.

Technika mikrowierceń pozwala uzyskać wady wzorcowe w metalach i stopach w postaci otworów przewierconych na wylot lub tylko nawierconych o średnicy od 0,2 do 4 mm. Otwory wykonuje się za pomocą wiertarek o regulowanej prędkości obrotowej.

Techniki laserowe pozwalają na wykonanie wad wzorcowych o wymiarach rzędu 1 µm i mniejszych. Techniki te rozwijają się w ostatnich latach najszybciej.

Do wytwarzania wad w materiałach nieprzewodzących (np. pokrycia antykorozyjne) lub w materiałach ceramicznych można zastosować metodę ultradźwiękową. Wady wykonuje się wtedy z użyciem płynu sprzęgającego zawierającego drobinki proszku ściernego.

Pomiar wymiarów wad wzorcowych

Po wykonaniu sztucznych wad w próbkach materiału, należy zmierzyć ich wymiary geometryczne oraz określić niepewność wielkości mierzonych. Jeżeli próbki z wadami wzorcowymi są stosunkowo małe, to w celu pomiaru wymiarów geometrycznych wad można posłużyć się mikroskopem.

Powiększenie mikroskopu p jest iloczynem powiększeń okularu pok i obiektywu pob:

| (3) |

Aby w mikroskopie powstał ostry obraz obiektu, obraz wytworzony przez obiektyw musi znaleźć się prawie idealnie w ognisku okularu. Wówczas powiększenie p można zapisać jako spełniające równanie:

| (4) |

gdzie: l – odległość między ogniskami obiektywu i okularu (ze względu na małe ogniskowe obu układów, jest to w przybliżeniu odległość między obiektywem a okularem, nazywana też długością tubusa), lw0 – odległość dobrego widzenia (najmniejsza odległość, z której oko ludzkie widzi ostro bez wysiłku), fob – ogniskowa obiektywu, fok – ogniskowa okularu.

Jak przy pomocy mikroskopu zmierzyć głębokość wady wzorcowej? Można tego dokonać wg następującej procedury:

- wycelować obiektyw na materiał lity blisko krawędzi wady, wyregulować ostrość obrazu i zapisać powiększenie mikroskopu – oznaczmy je p1

- przesunąć obiektyw nad wadę, wyregulować ostrość obrazu i zapisać powiększenie mikroskopu – oznaczmy je p2.

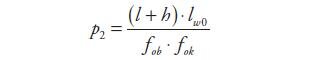

Równanie (4) w pierwszym przypadku można zapisać:

| (5) |

a w drugim

| (6) |

gdzie h – głębokość wady.

Dzieląc obustronnie równania, uzyskuje się:

| (7) |

czyli głębokość wady wynosi

| (8) |

Inne wymiary wady wzorcowej: długość i szerokość lub średnicę można zmierzyć przy wykorzystaniu śruby makro- i mikrometrycznej przesunięcia stolika mikroskopu (przesuw w osi poziomej).

Jeżeli wady referencyjne wykonano w długiej rurze i nie można do pomiaru wymiarów geometrycznych wady zastosować metody mikroskopowej, to można przyjąć, że wada ma wymiary narzędzia, którym ją wykonano, lub też wykonuje się replikę wady w małej próbce i na replice wady dokonuje się pomiarów wymiarów geometrycznych.

Przykłady wad wzorcowych

Przykłady wad wzorcowych wykonanych, w postaci nacięć o przekroju prostokątnym, w próbkach o kształcie prostopadłościennym przystosowanym do przetwornika stykowego (nakładkowego) pokazano na rys. 2. Są to próbki prostopadłościenne o wymiarach: 275 mm × 40 mm × 5 mm wykonane z miedzi, mosiądzu, aluminium oraz różnych gatunków stali ze sztucznymi wadami. Wady o szerokości mniejszej od 1 mm wykonano metodą elektroiskrową. Wymiary geometryczne wad zmierzono z wykorzystaniem mikroskopu, jak opisano w poprzednim punkcie.

Problemy kalibracji przyrządów wiroprądowych

Pomiary wieloparametrowe nieliniowe, a takimi są pomiary z użyciem czujników (przetworników) wiroprądowych, są trudne pod względem poszukiwań matematycznej funkcji przetwarzania lub funkcji odwrotnej. Nieliniowość jest także efektem interferencji czynników wpływających.

Do wzorcowania przyrządów wiroprądowych należałoby użyć przynajmniej kilku wzorców o znanej wartości nominalnej. Ze względu na trudności czy ograniczenia obiektywne, wartości wzorcowe nie zawsze są rozmieszczone równomiernie wewnątrz zakresu pomiarowego, co ma wpływ na wartość błędu przetwarzania statycznego. Wiadomo, że błędy interpolacji są zależne od liczby punktów wzorcowania oraz długości zakresu pomiarowego (odległości między punktami wzorcowania).

Podsumowanie

Wzorce do pomiarów wiroprądowych są konieczne do wzorcowania przyrządów pomiarowych, sprawdzania przyrządu przed wykonaniem serii pomiarów oraz do kalibracji torów elektronicznego przetwarzania w komputerowych (mikroprocesorowych) systemach pomiarowych. Czułość przetwornika (czujnika) wiroprądowego na zmianę wielkości mierzonej zależy od cech konstrukcyjnych i wielu wielkości wpływających, należy ją więc potraktować jako wielkość charakteryzującą indywidualnie dany przetwornik (czujnik) wiroprądowy. Dodatkowo w torze przetwarzania należy uwzględnić parametry tego toru (rezystancje wejściowe wzmacniaczy, zależność wzmocnienia wzmacniaczy od częstotliwości, ograniczone pasmo przenoszenia wzmacniaczy i przesunięcia fazowe wnoszone przez układy elektronicznego przetwarzania sygnału). Stąd w praktyce najwygodniej wzorcować przetwornik wiroprądowy łącznie z torem (torami) elektronicznego przetwarzania. Zamiana czujnika wiroprądowego wymaga ponownego wykalibrowania torów pomiarowych przetwarzających część rzeczywistą i urojoną sygnału wyjściowego przetwornika wiroprądowego lub jego amplitudę i fazę. Zestaw wzorców wad materiałowych konieczny jest również w przypadku zastosowania w komputerowych defektometrach wiroprądowych metod sztucznej inteligencji. Przykład uczenia sieci neuronowej zastosowanej w takim przyrządzie opisano w [6].

Bibliografia

- Piotrowski J., Kostyrko K.: Wzorcowanie aparatury pomiarowej. PWN, Warszawa 2000.

- Mc. Master R., Mc Intire P.: NDT Handbook, Vol. 4. Electromagnetic Testing (ASTM), Columbus, Ohio 1988.

- Lewińska-Romicka A.: Badania nieniszczące. Podstawy defektoskopii. WNT, Warszawa 2001.

- Wrzuszczak M.: Wzorce konduktywności dla celów konduktometrii wiroprądowej. Materiały XXVI Międzyuczelnianej Konferencji Metrologów MKM ’94, t. 1, s. 321–328.

- Shyamsunder M., Rajagopalan C., Raj B., et al.: Pattern recognition approaches for the detection and characterization of discontinuities by eddy current testing. Materials Evaluation, Jan. 2000, p. 93–101.

- Wrzuszczak M., Wrzuszczak J.: Eddy current flaw detection with neural network applications. Measurement Vol. 38 (2005), p. 132–136.

dr inż. Maria Wrzuszczak

Uzyskała stopień doktora nauk technicznych w dyscyplinie naukowej elektronika. Pracuje jako adiunkt na Wydziale Elektrotechniki, Automatyki i Informatyki Politechniki Opolskiej. Jest autorką bądź współautorką kilkudziesięciu publikacji naukowych. Zainteresowania naukowe to metrologia, cyfrowe układy pomiarowe oraz badania materiałów metodą prądów wirowych.

![Rys. 1. Schemat układu pomiarowego defektometru z czujnikiem wiroprądowym [Block diagramm of defectometer with eddy current sensor] Rys. 1. Schemat układu pomiarowego defektometru z czujnikiem wiroprądowym [Block diagramm of defectometer with eddy current sensor]](/var/aol/storage/images/media/par/12_10/wrzuszczakm/r1.jpg/77506-1-pol-PL/r1.jpg_medium.jpg)

![Rys. 2. Przykładowe wymiary wad wzorcowych [mm] wykonanych w płaskowniku o grubości 5 mm; wady nr 1–5 są to wady o stałej szerokości, lecz różnej głębokości; wady nr 6–10 mają stałą głębokość, lecz różną szerokość [Exemplary dimensions of artificial defects fabricated on the standard metal flat bar a 5mm thick. Defects No. 1–5 have the constant width but distinct depth. Defects No. 6–10 have the constant depth but distinct width] Rys. 2. Przykładowe wymiary wad wzorcowych [mm] wykonanych w płaskowniku o grubości 5 mm; wady nr 1–5 są to wady o stałej szerokości, lecz różnej głębokości; wady nr 6–10 mają stałą głębokość, lecz różną szerokość [Exemplary dimensions of artificial defects fabricated on the standard metal flat bar a 5mm thick. Defects No. 1–5 have the constant width but distinct depth. Defects No. 6–10 have the constant depth but distinct width]](/var/aol/storage/images/media/par/12_10/wrzuszczakm/r2.jpg/77533-1-pol-PL/r2.jpg_medium.jpg)