Cyfrowa transformacja przemysłu

Marcin Bieńkowski print

Cyfrowa transformacja przedsiębiorstwa przemysłowego to obecnie kluczowy element ogólnej strategii transformacji biznesowej. Co prawda, nie jest to jedyny jej składnik, ale ma fundamentalne znaczenie dla powodzenia lub niepowodzenia podejmowanych przez przedsiębiorstwo działań. Tym samym pomaga firmie utrzymać się na nowoczesnym rynku i wpasować w trend coraz częściej zindywidualizowanej pod wymagania klienta produkcji.

Jak napisał Punit Renjen, prezes Deloitte Global, we wstępie do jednej z najważniejszych obecnie książek, traktujących całościowo czwartą rewolucję przemysłową, jaką jest publikacja pt. „Czwarta rewolucja przemysłowa” Klausa Schwaba: „Czwarta rewolucja przemysłowa, zwana również Industry 4.0, zmierza do zjednoczenia zasobów materialnych i cyfrowych, czyli wykorzystania tych możliwości, które współcześnie we wszystkich dziedzinach życia są stwarzane przez dane, narzędzia analityczne i technologie mobilne. Przebieg poprzednich rewolucji przemysłowych obejmował życie kilku pokoleń. My obecnie jesteśmy świadkami niespotykanego wcześniej tempa, w jakim rozwijają się choćby łączność bezprzewodowa, sztuczna inteligencja, automatyzacja, nanotechnologia, druk 3D, biotechnologia czy big data” [1].

To wszystko zmienia w pełni nasze życie. Jak pisze Klaus Schwab, założyciel i prezes Światowego Forum Ekonomicznego, na stronach swej książki: „ ...jednoczesne pojawienie się technologii cyfrowych obok przełomowych rozwiązań w produkcji materiałów i biotechnologii oznacza powstanie zupełnie nowych metod produkcji, konsumpcji, komunikacji i przemieszczania się. Zmiany te będą miały fundamentalne znaczenie nie tylko dla aktualnie występujących gałęzi przemysłu oraz największych graczy rynkowych, ale i dla struktury całej światowej gospodarki, także dla lokalnych społeczności, a nawet tożsamości poszczególnych osób” [1]. Aby z powodzeniem korzystać z owoców czwartej rewolucji przemysłowej, firmy powinny się odpowiednio przygotować, a z tym bywa już różnie.

Od przemysłu 1.0 do Industry 4.0

Zanim przejdziemy do cyfrowej transformacji przemysłu powiedzmy sobie szerzej, czym jest czwarta rewolucja przemysłowa. Pierwsza rewolucja przemysłowa związana była z wiekiem pary i wprowadzeniem mechanizacji produkcji. Maszyna parowa, która pojawiła się za sprawą Jamesa Watta w 1763 r. pozwoliła zwiększyć wydajność produkcji, zastępując pracę mięśni ludzi i zwierząt pracą maszyn. Napęd parowy miał również rewolucyjny wpływ na rozwój środków lokomocji. Powstała kolej, a na morza i oceany wyruszyły statki parowe, które były niezależne od kaprysów wiatru i pogody. W efekcie światowy przemysł mógł się rozwinąć, dzięki znacząco większym możliwościom produkcji oraz dystrybucji i wymiany dóbr oraz surowców.

Drugą rewolucję przemysłową przyniósł przełom XIX i XX w. Dotyczyła ona elektryczności oraz wynalezienia i wdrożenia linii produkcyjnej. Za pierwszą linię produkcyjną uważana jest linia przetwórstwa mięsnego w Cincinnati, uruchomiona jeszcze w 1870 r. Jednak najbardziej znana jest linia produkcyjna stworzona przez Henry’ego Forda w 1913 r. Nowa organizacja pracy dawała już możliwość produkcji masowej, co znalazło odzwierciedlenie w spadkach cen, wyższej jakości i powtarzalności produktów.

Trzecia rewolucja przemysłowa zaczęła się w latach 70. XX w. i związana jest ściśle z automatyzacją produkcji oraz późniejszym rozwojem przemysłu wysokich technologii, a także początkiem cyfryzacji procesów produkcyjnych. Za cezurę czasową dla tej rewolucji uważa się 1969 r. Wówczas to wprowadzono na rynek pierwszy programowalny sterownik logiczny, Modicon 084, który zapoczątkował erę automatyki przemysłowej. Zastosowanie sterowników PLC, systemów oprogramowania przemysłowego, w typ aplikacji CAD, CAM, MES, ERP, PLM, SCADA itp., a także wprowadzenie na hale produkcyjne robotów przemysłowych pozwoliło na pełną kontrolę przebiegu procesu produkcji w zakładzie. Produkcja stała się znacznie bardziej transparentna, a zastosowanie tzw. „elastycznych systemów produkcyjnych” przełożyło się na nieosiągalną wcześniej wydajność i jakość, dając jednocześnie możliwość wytwarzania produktów na indywidualne zamówienie klienta.

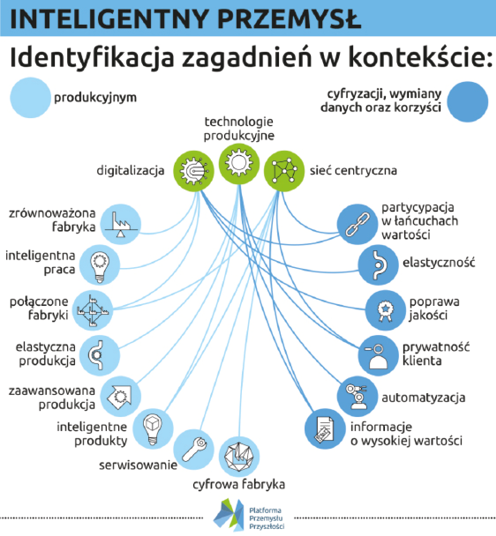

Obecna, czyli czwarta rewolucja przemysłowa, wiązana też z pojęciem Przemysłu 4.0, zmienia również, tak jak poprzednie, w diametralny sposób zasady produkcji i charakteryzuje się zdolnością do przekształcania całych gałęzi gospodarek, a także odciska swoje piętno na miejscach pracy i wykonywanych zawodach, co zmienia funkcjonowanie społeczeństw. „Ciągle jeszcze nie zdajemy sobie w pełni sprawy z tempa i zakresu dokonującego się cywilizacyjnego przełomu. Wystarczy jednak uświadomić sobie nieograniczone możliwości wynikające z faktu, że miliardy osób są połączone ze sobą poprzez urządzenia mobilne, co daje niespotykaną wcześniej moc przetwarzania i przechowywania informacji oraz możliwość dostępu do wiedzy. Albo pomyśleć o kumulacji przełomów technologicznych i niesamowitych osiągnięciach w tak rozległych obszarach jak: sztuczna inteligencja (AI), robotyka, Internet Rzeczy (IoT), autonomiczne samochody, druk 3D, nanotechnologia, biotechnologia, materiałoznawstwo, przechowywanie energii czy komputery kwantowe – a to zaledwie kilka dziedzin. Wiele z tych innowacji jest dopiero w powijakach, ale już wkrótce zbliżą się w swoim rozwoju do decydującego punktu, kiedy to, napędzając i wzmacniając się wzajemnie, tworzyć będą technologię spajającą świat – fizyczny, cyfrowy i biologiczny.” [1].

„Jesteśmy świadkami ogromnych zmian we wszystkich branżach; wyłaniają się nowe modele biznesowe, pojawiają się przełomowe zakłócenia w istniejącym porządku, które rewolucjonizują systemy produkcji, konsumpcji, transportu i dostaw. Na froncie społecznym zachodzi zmiana paradygmatu określającego, jak pracujemy i komunikujemy się, a także jak się wyrażamy, jak przekazujemy informacje i jakich szukamy rozrywek. Przekształceniom ulegają zarówno rządy i instytucje, jak i systemy edukacji, opieki zdrowotnej, transportu oraz wiele innych. Nowe sposoby posługiwania się technologią wpływają na nasze zachowania oraz na systemy produkcji i konsumpcji, stwarzają także możliwości wspierania, regeneracji i ochrony środowiska naturalnego, zamiast tworzenia ukrytych kosztów w formie efektów zewnętrznych.” [1].

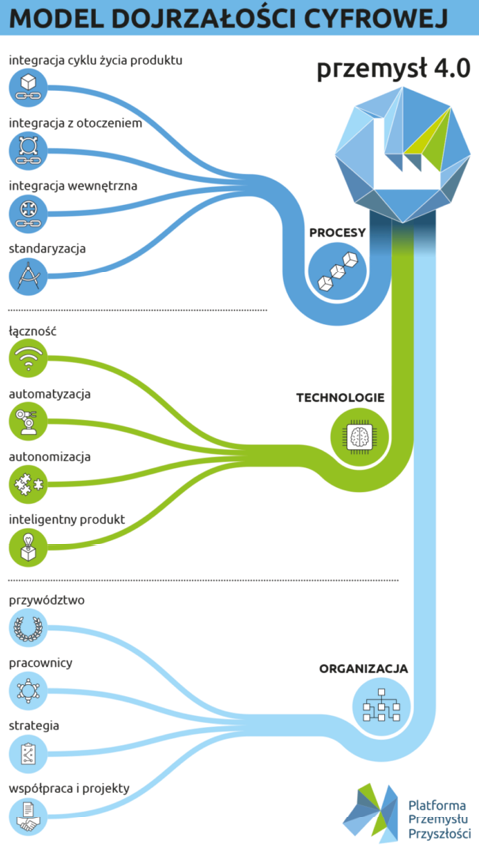

Inteligentne technologie cyfrowe, takie jak sztuczna inteligencja (AI) i uczenie maszynowe, Internet Rzeczy (IoT), zaawansowane analizy oraz robotyka, mogą zmienić sposób, w jaki pracujemy i prowadzimy działalność, a także to, jak wyglądają interakcje firm z klientami i światem zewnętrznym. Dzisiejsze firmy funkcjonują w warunkach gwałtownie rosnącej konkurencji i zwiększających się wymagań klientów. Głównym celem transformacji cyfrowej jest wspieranie liderów i zespołów biznesowych w usprawnianiu procesów i zwiększaniu konkurencyjności. Nowe technologie odgrywają kluczową rolę w transformacji, ale najważniejsze są procesy i modele biznesowe, kultura organizacyjna oraz otwartość na transformację [2].

Dzięki wprowadzeniu i adaptowaniu nowych technologii oraz cyfrowych procesów zarządzania produkcją możliwa jest ekonomicznie opłacalna i bardzo elastyczna produkcja zindywidualizowanych lub małoseryjnych wyrobów, które bez problemu można dopasować i zaprojektować pod potrzeby klienta. To dlatego czwartą rewolucję przemysłową określa się jako przejście do przemysłowych systemów cyfrowo-fizycznych, takich jak np. cyfrowe sterowanie produkcją czy idea cyfrowego bliźniaka, o których za chwilę.

Co ciekawe, sam termin Przemysł 4.0 (ang. Industry 4.0. niem. Industrie 4.0), który zamiennie używany i utożsamiany jest z cyfrową transformacją przemysłu i czwartą rewolucją przemysłową, stworzony został na potrzeby niemieckiego rządu i dotyczył ogółu strategii związanych z wdrażaniem wysokozaawansowanych cyfrowych technik i technologii do tradycyjnego przemysłu. Po raz pierwszy użyto go w 2011 r. podczas targów w Hanowerze. Decyzją niemieckiego rządu, Przemysł 4.0 stał się kluczowym elementem strategii innowacyjnego rozwoju, który ma zapewnić niemieckiej gospodarce przewagę w zakresie nowoczesnych technologii.

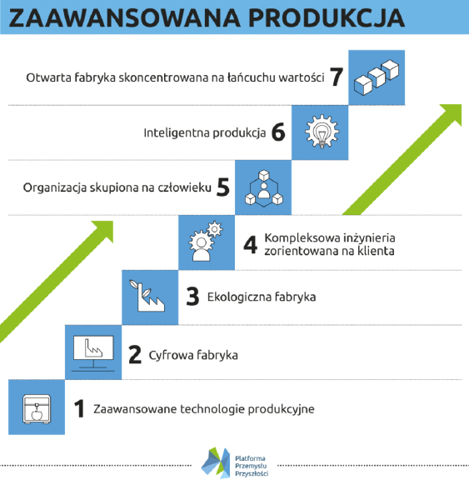

Pojęcie Przemysłu 4.0 upowszechniło się w Europie, gdzie koncepcja ta jest szeroko propagowana, głownie przez niemieckie firmy. W Stanach Zjednoczonych i krajach anglosaskich mówi się raczej o „inteligentnej produkcji” (Smart Manufacturing), a w Azji – o „inteligentnej fabryce” (Smart Factory). Niezależnie od nazw i terminologii, wszędzie chodzi o to samo zjawisko – przejście od dominującej obecnie produkcji zautomatyzowanej do cyfrowej, inteligentnej produkcji, która umożliwi swobodne zarządzanie produkcją i logistyką dopasowaną do dynamicznie zmieniającej się sytuacji rynkowej oraz pozwoli na dostosowanie nawet jednostkowych wyrobów pod konkretne potrzeby klienta.

|

Jaką rolę odgrywa w transformacji cyfrowej inżynieria cyfrowa i systemy szybkiego prototypowania? Inżynieria cyfrowa i systemy szybkiego prototypowania są jednym z głównym motorów rozwoju przemysłu. Stosując je ograniczamy nakłady finansowe i czasowe uzyskując lepsze rezultaty niż przy tradycyjnym podejściu. W robotyce najlepszym tego przykładem jest oprogramowanie RobotStudio firmy ABB służące do przygotowywania symulacji i programowania offline, umożliwiające tworzenie cyfrowej repliki (cyfrowy bliźniak) zasobów fizycznych lub systemów. Dzięki temu można zdalnie zobaczyć to, co dzieje się na linii produkcyjnej. W RobotStudio możemy symulować i testować kompletną instalację robota w wirtualnym środowisku 3D bez konieczności odwiedzania lub zakłócania działania rzeczywistej linii produkcyjnej. Brak blokowania linii oraz szybkość wprowadzania zmian pozwalają na przetestowanie różnych scenariuszy i wybór optymalnego rozwiązania. RobotStudio wraz z robotami ABB wspiera również szybkie prototypowanie. Jednym z modułów jest funkcja cyfrowego druku pozwalająca szybko i wydajnie stosować roboty ABB jako drukarki 3D. Dzięki temu, że możemy użyć dowolnego 6-osiowego robota, a więc od najmniejszych do nawet ABB IRB 8700, który ma zasięg 4,2 m i udźwig 550 kg, co pozwala na druk dowolnym materiałem, w tym betonem. Dzięki użyciu robotów mamy niezrównaną 6-osiową elastyczność, co w przypadku odpowiedniego procesu i materiału pozwala na druk w dowolnej orientacji, a możliwe do uzyskania elementy mogą mieć dużo większe wymiary niż przy tradycyjnych rozwiązań przy zachowaniu najwyższej precyzji. |

Trochę definicji

Zanim przejdziemy do cyfrowej transformacji, warto wyjaśnić kilka istotnych kwestii. Zacznijmy od tego co kryje się pod pojęciem cyfryzacja (ang. digitalization) oraz z mylonym z nią pojęciem digitalizacja (ang. digitization). Digitalizacja to po prostu proces tworzenia cyfrowej wersji analogowej informacji. Może to być skanowanie papierowych dokumentów, albo zastąpienie rysunków projektowych ich cyfrową wersją w programie CAD. Dzięki temu informacja, która miała pierwotnie postać fizyczną (analogową) może być przetwarzana, przechowywana, wykorzystywana i udostępniana przez systemy cyfrowe systemy komputerowe. Do digitalizacji zalicza się również procesy związane z przygotowaniem, formatowaniem, przypisywaniem tagów czy meta danych oraz udostępnieniem pierwotnie fizycznych zasobów w postaci cyfrowej.

Cyfryzacja to dużo szersze pojęcie. Obejmuje ono zastąpienie procesów analogowych ich cyfrowymi odpowiednikami. Jest to więc cyfrowa transformacja procesów. Co więcej, digitalizacja, jako proces mający na celu stworzenie cyfrowych kopii analogowych źródeł, jest elementem cyfryzacji czy cyfrowej transformacji, ale tylko jej elementem. Kolejnym elementem są technologie cyfrowe. Są to wszelkie techniki cyfrowe i systemy informatyczne, w tym sprzęt i oprogramowanie, które pozwalają w cyfrowy sposób przetwarzać i składować różnego rodzaju dane i informacje – może być to zarówno lokalny serwer, technologia chmurowa, system druku 3D jak i sterownik PLC, a także fotografia cyfrowa, tworzenie stron WWW, e-mail, cyfrowy przepływ dokumentów, w tym systemy RFID, sztuczna inteligencja, uczenie maszynowe, systemy Business Inteligence, czy oprogramowanie ERP lub SCADA.

Cyfrowa transformacja

Cyfrowa transformacja definiowana jest w dwojaki sposób. Po pierwsze utożsamiana jest z typową cyfryzacją, po drugie cyfrowa transformacja oznacza jednocześnie integrację technologii cyfrowej ze wszystkimi obszarami funkcjonowania przedsiębiorstwa czy fabryki. Dzięki cyfrowej transformacji możliwe jest wykorzystanie gromadzonych przez firmę danych, m.in. przez systemy przemysłowego Internetu rzeczy IIoT (Industrial Internet of Things) do tworzenia innowacyjnych usług i produktów. Mogą być to dane o naturze technicznej, ekonomicznej czy organizacyjnej. Na ich podstawie można następnie podejmować decyzje dotyczące sterowania produkcją, procesami czy zamówieniami. Dzięki temu możliwe jest też poszerzenie dotychczasowej oferty przedsiębiorstwa, zarówno produkcyjnego, jak i usługowego, tak aby zwiększały one jakość i zadowolenie klienta.

Innymi słowy, w zakres cyfrowej transformacji wchodzą wszelkie działania związane z modyfikacją procesów biznesowych i organizacyjnych oraz procesów produkcyjno-logistycznych, w tym cyfryzacja produkcji. W tym ostatnim wypadku chodzi o wprowadzanie cyfrowych technologii do procesów produkcyjnych. Celem cyfrowej transformacji jest pełne wykorzystanie możliwości, jakie niosą za sobą nowoczesne, cyfrowe rozwiązania technologiczne.

Transformacja cyfrowa jest kluczowym elementem ogólnej strategii transformacji biznesowej i choć nie jest jedynym jej składnikiem, ma fundamentalne znaczenie dla powodzenia lub niepowodzenia podejmowanych działań. Odpowiednie technologie, a także ludzie, procesy i operacje, umożliwiają szybkie reagowanie na zakłócenia i szanse oraz spełnianie nowych, zmieniających się potrzeb klientów. Przygotowują organizacje na przyszły rozwój i sprzyjają wprowadzaniu innowacji, często w nieoczekiwany sposób. Co więcej, cyfrowa transformacja, zwłaszcza cyfrowa transformacja produkcji, zakłada zastosowanie rozwiązań z zakresu Przemysłu 4.0, Internetu Rzeczy i sztucznej inteligencji. Niemniej jednak cyfrowa transformacja może przebiegać w każdej firmie w zupełnie inny sposób [2].

Transformacja cyfrowa wiąże się z integracją technologii i rozwiązań cyfrowych w każdym obszarze funkcjonowania przedsiębiorstwa. To zmiana nie tylko technologiczna, ale i w pewnym sensie kulturowa. Wymaga od przedsiębiorstwa istotnego przekształcenia sposobu działania oraz dbania o doświadczenia i korzyści oferowane klientom. Transformacja cyfrowa to zasadnicza zmiana sposobu myślenia o doświadczeniach klienta, modelach biznesowych i prowadzeniu działalności. To znalezienie nowych sposobów dostarczania wartości, generowania przychodów i zwiększania efektywności [2].

Transformacja procesów biznesowych w wyraźny sposób wpływa na przebieg operacji biznesowych, co wynika z ulepszeń w zarządzaniu przepływem pracy. Na przykład wdrożenie cyfrowego systemu zarządzania łańcuchem dostaw opartego na chmurze pozwala skrócić czas przestojów, usprawnić produkcję i zwiększyć rentowność. W przemyśle samochodowym technologie cyfrowe umożliwiają centralizację i automatyzację modeli biznesowych i procesów rozliczeniowych, w tym przyszłościowych procesów bazujących na subskrypcji – podobnie jak ma to obecnie miejsce w wypadku oprogramowania.

Skuteczna transformacja cyfrowa powinna być zgodna z kulturą i wartościami organizacji czy przedsiębiorstwa. Utrata zaufania do kultury korporacyjnej wewnątrz firmy może odbić się negatywnie na produktywności, chęci do podejmowania inicjatyw i dobrostanie personelu. Powolne przyjmowanie nowych technologii cyfrowych bądź pesymistyczne nastawienie do tego rodzaju przedsięwzięć może przyczynić się do niezrealizowania celów i utraty konkurencyjności, przychodów oraz wartości marki [2].

Inteligentna produkcja

Najbardziej charakterystyczne dla Przemysłu 4.0 będą fabryki masowo wytwarzające spersonalizowane towary. W fabrykach tych, określanych angielskim terminem Digital mass individualization faktory, źródłem wartości będą niskie koszty produkcji i personalizacja produktów, tak aby były one dostosowane do potrzeb klientów. Dobrym przykładem są fabryki samochodów, gdzie każdy pojazd jest skonfigurowany pod zamówienie klienta (kolor, wyposażenie, opcje dodatkowe), ale sama produkcja ma charakter masowy. Drugim rodzajem fabryk Przemysłu 4.0 będą inteligentne zrobotyzowane fabryki, zoptymalizowane pod względem kosztowym, które przypominać będą współczesne rozwiązania, ale z dużo większym ucyfrowieniem.

Duże nadzieje wiąże się z trzecią grupą – mobilnych fabryk modułowych, które działają tymczasowo w danym miejscu. Ich podstawową zaletą jest zaspokojenie lokalnych potrzeb. Dobrym przykładem może tu być fabryka domów, która podąża za placembudowy i pozwala dostosować produkcję komponentów budowlanych do specyficznych potrzeb lokalizacyjnych i wymagań przyszłych użytkowników. Pozostaje jeszcze produkcja luksusowa, która już zaczyna być, mimo dużego wkładu pracy ręcznej, ucyfrowiona. Dobrym przykładem są stocznie jachtowe, które wykonują każdy jacht na indywidualne zamówienie, a jednocześnie wykorzystują rozwiązania konstrukcyjne i dane eksploatacyjne z poprzednio zwodowanych jednostek.

Jak widać na powyższych przykładach, inteligentna produkcja realizowana w inteligentnej fabryce, czyli Smart Factory musi się cechować proaktywnością, elastycznością optymalizacją, transparentnością i wysokim stopniem skomunikowania. Poniżej, za firmą Quantum Software, przedstawiamy co kryje się pod tymi pojęciami [3]:

-

Proaktywność – zdolność do podejmowania skutecznych działań wyprzedzających, zanim jeszcze potencjalne zagrożenie przyniesie negatywne skutki. Czujniki zainstalowane na maszynach i systemy analizy danych pomagają wykryć anomalie w pracy i ostrzec przed nadciągającą awarią, a systemy logistyczne automatycznie powiadamiają i same organizują dostawy brakujących narzędzi i komponentów na stanowiska pracy. Aparatura kontrolno-

-pomiarowa i systemy statystycznej kontroli procesu, błyskawicznie ujawniają odstępstwa od założonych norm i zapobiegają wytwarzaniu wadliwego towaru. Całość procesu produkcyjnego jest monitorowana i wysyłane są ostrzeżenia o zagrożeniach w czasie rzeczywistym. - Elastyczność – dzięki elastycznemu planowaniu i realizacji produkcji, inteligentna fabryka może spełnić odmienne oczekiwania różnych klientów. Elastyczność oznacza umiejętność szybkiej zmiany priorytetów, tak aby wykonanie danego zamówienia cechowało najkrótszy czas realizacji, najniższy koszt, najkrótszy czas oczekiwania i przestojów. Planowanie produkcji w inteligentnej fabryce wspierają systemy APS (Advanced Planning and Scheduling), zdolne do automatycznego układania i optymalizacji harmonogramu według wskazanych kryteriów. Wyposażenie zakładu powinno umożliwiać wykonanie szybkich przezbrojeń. Najlepiej gdy jest to możliwe, bez potrzeby zatrzymywania produkcji. Dzięki wysokiej elastyczności, inteligentna fabryka może dostarczać wysoce spersonalizowane produkty przy poziomie kosztów zbliżonym do produkcji seryjnej.

- Optymalizacja – w inteligentnej fabryce, zawansowane rozwiązania technologiczne i organizacyjne powinny zapewnić wysoki poziom automatyzacji pracy, ograniczanie ryzyka błędu ludzkiego, utrzymanie wysokich, przewidywalnych zdolności produkcyjnych, brak przestojów i wysoką efektywność produkcji, a także minimalizację kosztów wytworzenia.

- Transparentność – informacje dotyczące przebiegu produkcji, szczegóły pracy załogi i działania maszyn, są gromadzone i archiwizowane w chmurze. Inteligentna fabryka powinna zapewniać spójny i wiarygodny obraz sytuacji w hali produkcyjnej, zarówno w celu bieżącego monitorowania, jak i historycznych analiz. Transparentność produkcji pozwala tworzyć szczegółową historię towaru, przypisując mu szczegółowe informacji o składnikach, maszynach i pracownikach zaangażowanych w jego powstanie. Transparentność ułatwia ocenę pracowników, wydajności maszyn i procesów.

- Wysoki stopień skomunikowania – w inteligentnej fabryce pracownicy, maszyny i systemy informatyczne połączone są w tzw. system cyfrowo-fizyczny. Komunikacja odbywa się przy pomocy sieci lokalnej. Pracownicy inteligentnej fabryki otrzymują silnie spersonalizowane informacje i komunikaty, dostosowane do roli i zadań jakie pełnią w przedsiębiorstwie. Inteligentna fabryka w znacznym stopniu automatyzuje wymianę informacji między działami produkcji, utrzymania ruchu, planowania i magazynem.

|

Sedno Industry 4.0 to rozwiązania opierające swoje działanie na wykorzystaniu chmury obliczeniowej Podstawą produkcji, wpisującej się w koncepcję Industry 4.0, jest wykorzystanie w przemyśle innowacyjnych i cyfrowych rozwiązań. Mowa o technologii, która umożliwia bezpieczne i efektywniejsze zarządzanie poszczególnymi procesami, a także automatyzację samej produkcji. Jednym z przykładów owej technologii są rozwiązania opierające swoje działanie na wykorzystaniu chmury obliczeniowej – takie jak ekosystem Netilion, który zaprojektowaliśmy i stworzyliśmy w Endress+Hauser. To narzędzie, które posiada szereg funkcjonalności, ułatwiających i usprawniających codzienną pracę w zakładach przemysłowych. Zaletą tego typu rozwiązań jest fakt, że urządzenia podłączone do chmury, w odróżnieniu od klasycznych systemów, przekazują do wewnętrznej sieci nie tylko surowe dane pomiarowe, ale również dane diagnostyczne. Przesłane informacje są gromadzone w „centrali”, a na ich podstawie jest tworzona kopia zapasowa składników majątku zakładowego. To proces, który z jednej strony zwiększa bezpieczeństwo produkcji, a z drugiej stwarza użytkownikom nieznane do tej pory możliwości. |

Cyfrowy bliźniak

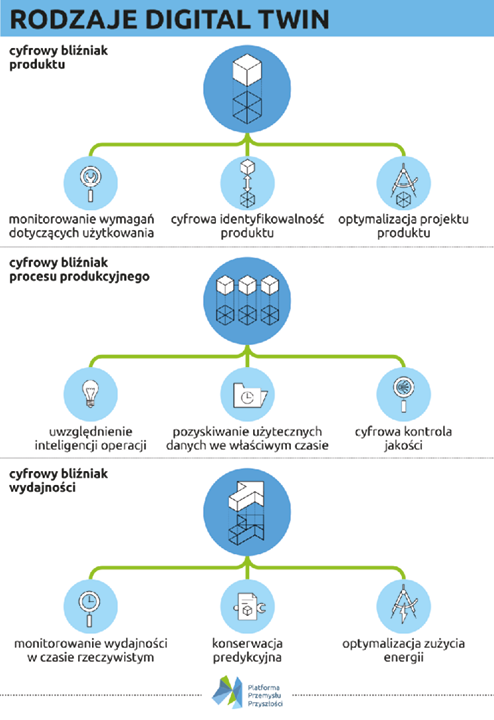

Z pojęciami Inteligentnej produkcji i inteligentnej cyfrowej fabryki bezpośrednio wiąże się koncepcja cyfrowego bliźniaka (Digital Twin). Cyfrowy bliźniak, czyli odtworzony w zdigitalizowanym środowisku model rzeczywistego systemu produkcyjnego, na którym można emulować zachowanie linii produkcyjnych, a także wszystkich pomocniczych procesów wytwórczo-logistycznych czy przeprowadzać analizę zmian przed wdrożeniem ich do rzeczywistego środowiska produkcyjnego [4].

Cyfrowy bliźniak to połączenie fizycznego obiektu oraz jego cyfrowego odwzorowania w przestrzeni wirtualnej. Innymi słowy, cyfrowy bliźniak odnosi się do cyfrowej reprezentacji, czyli swoistej cyfrowej repliki fizycznych obiektów, procesów i systemów produkcyjnych, nawet jeśli one istnieją tylko na „deskach projektantów”. Technologia cyfrowego bliźniaka daje wgląd w specyfikę działania złożonych elementów maszyn, czy linii produkcyjnych. Pozwala też na testowanie ich funkcjonowania w zróżnicowanych warunkach i tworzenia symulacji na podstawie rzeczywistych danych produkcyjnych. Dzięki temu można zoptymalizować plany napraw i konserwacji na podstawie bieżącej diagnozy zużycia części maszyn. Cyfrowy bliźniak pozwala również na lepsze zorganizowanie produkcji, a następnie wprowadzenie fizycznych zmian bez obawy, że wprowadzone zmiany nie sprawdzą się w rzeczywistości – wszak zostały już przetestowane w wirtualnym świecie.

Cyfrowego bliźniaka produktu lub urządzenia można też przekazać do przetestowania klientowi, aby mógł zoptymalizować zamówiony produkt w trakcie jego wirtualnej eksploatacji. Uzyskane wyniki można bez problemu wykorzystać do tworzenia kolejnych, podobnych produktów dla innych klientów i to bez konieczności rozpoczynania prac projektowych od zera. Dodatkowo możliwy jest też trening pracowników i szkolenia operatorów maszyn czy linii produkcyjnych jeszcze przed ich fizycznym wyprodukowaniem i ustawieniem w hali produkcyjnej. Przydają się tu technologie wirtualnej rzeczywistości. W ten sposób swoich pracowników szkolą koncerny motoryzacyjne, m.in. Volkswagen.

Agile Manufacturing

Bezpośrednio z cyfryzacją przedsiębiorstwa związana jest koncepcja zwinnego wytwarzania, czyli agile manufacturing. Zwinna produkcja ma w swoim założeniu zapewnić przewagę konkurencyjną firmie dzięki ciągłemu doskonaleniu i jak najszybszym reakcjom na zdarzenia. Istotne jest tu też systematyczne podnoszenie jakości i koncentracja na potrzebach klienta. Podstawowymi elementami zwinnego wytwarzania są [5]:

- włączenie klienta do procesu projektowania i wytwarzania, czyli cyfrowa inżynieria,

- szybka odpowiedź na potrzeby klienta, związana z monitoringiem rynku, między innymi w mediach społecznościowych,

- indywidualne produkty zgodne z wymaganiami klienta, czyli cyfrowe wytwarzanie na indywidualne zamówienia,

- gotowość do zmian, w tym rekonfiguracji systemów produkcyjnych, czyli wręcz gotowość do przejścia w tryb wynajmowania maszyn, czy całych linii produkcyjnych w modelu MaaS (Machine-as-a-Service).

Innymi słowy, celem zwinnej produkcji jest stworzenie mechanizmów umożliwiających elastyczne i efektywne gospodarowanie dostępnymi w firmie zasobami. Zwinna produkcja zakłada takie zorganizowanie procesów biznesowo-produkcyjnych, które zagwarantuje szybkie i efektywne reagowanie na aktualne warunki rynkowe. Istotna jest też zdolność do aktywnego rozwijania przyszłych możliwości rynkowych i wprowadzania nowych produktów dostosowanych do zmieniających się oczekiwań klientów. Agile Manufacturing na poziomie strategicznym wymaga podejścia skierowanego na zewnątrz przedsiębiorstwa. Na poziomie operacyjnym jest związane z elastycznymi zmianami zachodzącymi wewnątrz przedsiębiorstwa, w szczególności w procesach związanych z innowacjami, projektowaniem i wytwarzaniem.

Zwinna produkcja wykorzystuje nadmiarową elastyczność (wbudowaną w przedsiębiorstwo lub nie) do szybkiej odpowiedzi na nieprzewidywane zmiany – zarówno potrzeb klientów, jak i popytu rynkowego. Zwinna produkcja może być zatem definiowana jako zdolność przedsiębiorstwa do utrzymywania niskokosztowej elastyczności polegającej na równoważeniu poziomów szczupłości i elastyczności oraz związanej z nią szybkości reakcji i zdolności dostosowywania się do zmieniającego się otoczenia. Poziom szczupłości jest uzależniony od ilości i kosztu generowanych strat, natomiast poziom elastyczności od ilości i kosztu utrzymywania jej nadmiarów [5].

|

Jakie są najważniejsze filary technologiczne zdigitalizowanej produkcji Industry 4.0? Kluczową rolę dla zdigitalizowanej produkcji Industry 4.0 stanowią dane pozyskiwane z maszyn. Ważnym elementem jest prawidłowe wytypowanie obszarów, w których wprowadzenie odpowiednich zmian pozwoli na zwiększenie wydajności i bezawaryjności całych linii, co w efekcie końcowym pozwala na maksymalizację zysków. Odpowiednia analiza danych możliwa jest dzięki wykorzystaniu dedykowanych narzędzi. Dane gromadzone i przetwarzane w systemach chmurowych, które dostępne są praktycznie z dowolnego miejsca na świecie dla większej ilości użytkowników jednocześnie, pozwalają na wyciąganie wniosków prowadzących do rozwoju kolejnych procesów. Warto zatem postawić na urządzenia brzegowe, które są w stanie obsłużyć cały proces samodzielnie i pełnić równocześnie rolę sterownika na maszynie oraz dodatkowo zbierać i analizować dane z istniejących systemów. Należy pamiętać, że proces doskonalenia systemów produkcyjnych bardzo często wymaga pozyskiwania dodatkowych danych, czy to poprzez dodawanie urządzeń pomiarowych lub wymianę istniejących na bardziej zaawansowane technologicznie, jak np. wymiana standardowego czujnika na odpowiednik z IO-Link lub Modbus RTU. W ten sposób pozyskiwane są dodatkowe informacje, których wykorzystanie istotnie wpływa na funkcjonowanie aplikacji. Nasuwa się zatem wniosek, że aby produkcja realizowana była w myśl Industry 4.0 należy na każdej warstwie, czyli od czujnika po chmurę wytypować najlepsze rozwiązanie, pozwalające na pozyskanie i analizę kluczowych danych produkcyjnych. |

Analiza danych

Oddzielnym zagadnieniem cyfrowej transformacji jest przetwarzanie ogromnej ilości danych, zbieranych zarówno z linii produkcyjnych, jak i od klientów. Informacje te są na bieżąco dostarczane z wielu sensorów, systemów IT, w tym inżyniersko-

-projektowych, czy systemów SCADA, a następnie przetwarzane w czasie rzeczywistym. Można tu posłużyć się środowiskiem chmurowym, jak i wydzielonymi serwerami, w tym serwerami brzegowymi, obsługującymi bezpośrednio proces produkcyjny. Coraz bardziej popularne są systemy Edge AI.

Edge AI to rozwiązanie, w którym algorytmy sztucznej inteligencji implementuje się bezpośrednio na urządzeniu zbierającym dane lub bardzo blisko niego, a więc w czujniku lub w sterowniku PLC czy komputerze przemysłowym klasy embeded. W przeciwieństwie do klasycznych metod analitycznych, tutaj nie ma potrzeby przesyłania danych na serwery lub do chmury.

Zmiana miejsca przetwarzania danych na urządzenie końcowe jest istotna, gdy szybkość przetwarzania danych ma kluczowe znaczenie i nie można pozwolić snawet na opóźnienia rzędu milisekund związane z przesyłaniem danych. Jest to ważne we wszelkich systemach czasu rzeczywistego podejmujących kluczowe decyzje związane ze sterowaniem procesami, np. w przemyśle chemicznym, gdzie warunki prowadzenia reakcji chemicznej mogą mieć zasadniczy wpływ na jej wydajność, czy w ogóle na to, że dany proces zajdzie. Systemy Edge AI wykorzystuje się też wszędzie tam, gdzie występują problemy ze stabilnym dostępem do sieci. Taka sytuacja może mieć miejsce np. w mniej zaludnionych terenach, w systemach przesyłu energii, gazu ropy czy w energetyce wiatrowej. Scenariusze zastosowań Edge AI w przemyśle są bardzo szerokie.

Edge AI pomaga wdrażać założenia Przemysłu 4.0. Systemy z wbudowaną inteligencją pomagają w szybkim, predykcyjnym wykrywaniu przyszłych usterek maszyn i linii produkcyjnych na podstawie odczytów z sensorów. Wspiera też inteligentną automatyzację procesu produkcji oraz kontroli jakości. Mogą samodzielnie podejmować decyzje dotyczące klasyfikacji czy śledzenia obiektów znajdujących się w pobliżu urządzeń zbierając dane z szeregu kamer.

W czasach Przemysłowego Internetu Rzeczy i Big Data problem prawidłowego zarządzania danymi, jakimi dysponuje przedsiębiorstwo, jest skomplikowanym zagadnieniem. Jak wynika z opublikowanego kilka lat temu raportu firmy IDC pt. „Oswajanie chaosu informacyjnego”, 75 % firm musi sobie radzić ze zjawiskiem przeładowania informacyjnego. Co gorsza, tylko połowa informacji, którymi dysponują organizacje, jest przydatna przy podejmowaniu decyzji. W zarządzaniu danymi pojawiają się więc dość istotne problemy, a głównymi z nich są wspomniana przed chwilą ilość informacji oraz ich rozproszenie. Co więcej, dane zbierane z produkcji, a także od klientów, m.in. za pomocą mediów społecznościowych, w większości przypadków są kompletnie nieustrukturyzowane, dlatego coraz większą popularnością cieszą się repozytoria danych czyli tzw. jeziora danych (Data Lake).

W przypadku technologii Data Lake, pozyskiwanie danych do repozytorium następuje stopniowo. W jeziorze najpierw gromadzone są tylko surowe dane, a następnie, w miarę jak ich przybywa i przybywa opisujących je znaczników tworzących metadane, repozytorium dojrzewa. Wraz z dojrzałością rozszerzają się też możliwości jego zastosowania. Wcześniej niejednoznaczne lub sprzeczne dane, dzięki sprzężeniu zwrotnemu od użytkowników, zamieniają się w informacje, z których można wyczytać coraz więcej kluczowych dla przedsiębiorstwa i analiz biznesowych informacji. Interakcje użytkowników, w tym również dane zwrotne z czujników Internetu Rzeczy nieustannie doskonalą repozytorium, co przekłada się na większe możliwości analiz, i co więcej, nie jest przy tym wymagana dokładna klasyfikacja zgromadzonych tutaj danych.

Technologiczne filary cyfrowej transformacji

Na koniec warto kilka słów powiedzieć o filarach cyfrowej transformacji. Najcześciej wymienianą tu technologią jest Internet Rzeczy, a ściślej Przemysłowy Internet Rzeczy (Industrial Internet of Things, IIoT). Wykorzystywany jest w celu uzyskania dokładnej analizy danych z urządzeń, które komunikują się ze sobą w czasie rzeczywistym, co czasami określa się również pojęciem Online IIoT. Zasoby firmy, wytwarzane towary, dane, rynek i klienci stanowią ekosystem, który wymaga wydajnych środków dostępu i wymiany informacji [6].

Obecnie w większości nowoczesnych fabryk działają co najmniej podstawowe elementy funkcjonalne Przemysłowego Internetu Rzeczy. Czujniki przesyłają bowiem dane do nadzorujących ich kontrolerów PLC, a te w ramach maszyny, gniazda produkcyjnego, czy zautomatyzowanej lub zrobotyzowanej linii wytwórczej, wchodzą ze sobą w interakcje. Informacje te wykorzystywane są przez sterowniki, a coraz częściej przez algorytmy uczenia maszynowego czy systemy sztucznej inteligencji AI – np. w ramach systemów Edge AI. Jeśli chodzi o dalsze przekazywanie informacji, to z tym w praktyce bywa różnie. Niemniej zebrane informacje powinny być gromadzone i przesyłane do systemów nadzorujących procesy produkcyjne, np. SCADA, biznesowe (systemy ERP), zamówienia, logistykę lub sterujące fabryką jako całością. Bez tego nie można mówić o Inteligentnej produkcji, czy Inteligentnej fabryce.

Mówimy tu o stworzeniu ekosystemu IIoT dla rozwiązań, które charakteryzują się szerokim zakresem możliwości rozwoju, w tym skalowania zarówno pod względem sprzętowym, jak i programowym. Głównym składnikiem tego ekosystemu może być platforma IIoT. Łącząc platformę IIoT dzięki komponentom sieciowym, takim jak koncentratory IIoT (przekaźniki), sygnalizatory i znaczniki RFID (nadajniki), możliwe jest zapewnienie komunikacji w czasie rzeczywistym i zbieranie danych z maszyn oraz czujników. Dzięki temu zapewniona jest kontrola i ciągłość dostępu do danych w całym łańcuchu produkcyjnym, począwszy od komunikacji między urządzeniami (komunikacja maszyna-maszyna) poprzez linię montażową, aż po procesy zarządzania i dystrybucję produktów do klienta [6].

Podstawowymi elementami wykonawczymi inteligentnej fabryki są zdigitalizowane systemy sterowania, choćby takie jak wspomniane sterowniki PLC i komputery przemysłowe IPC (Industrial PC). Urządzenia te umożliwiają sterowanie systemami automatyki, gniazdami produkcyjnymi czy automatycznym transportem. Pozwalają też na komunikację z człowiekiem i odpowiadają za przekazywanie informacji o stanie podległych im maszyn dalej do systemu zarządzania cyfrową fabryką. Cyfrowe systemy sterowania są głównym elementem pozwalającym na stworzenie Przemysłowego Internetu Rzeczy, cyfrowej fabryki oraz są niezbędne do stworzenia systemu zarządzania i sterowania przedsiębiorstwem zgodnego z założeniami Przemysłu 4.0.

Komputer przemysłowy to wyjątkowo uniwersalna kategoria produktów. W fabrykach spotkać się można z całą gamą tego typu urządzeń – począwszy od komputerów w wersji Box PC, które przypominają tradycyjne biurkowe komputery i serwery, poprzez komputery typu embedded wbudowane bezpośrednio w urządzenia, komputery panelowe i komputery HMI, terminale POS stosowane często w logistyce, na urządzeniach jednopłytkowych będących częścią „elektroniki” obrabiarki skończywszy. Standardem są już systemy serwerów kasetowych, które odpowiadają za gromadzenie danych produkcyjnych i przynajmniej za ich wstępną analizę, m.in. za pomocą algorytmów sztucznej inteligencji bezpośrednio w środowisku przemysłowym, bez przesyłania ich do systemu IT przedsiębiorstwa.

Elementem spinającym cyfrową fabrykę jest łączność i komunikacja. Stosowane są tu dobrze znane ze świata informatyki rozwiązania sieci przewodowych i światłowodowych w standardzie Ethernet, w tym coraz częściej w standardach 1 G, 2,5 G i 10 G, które pozwalają na transfer danych, odpowiednio z szybkością 1, 2,5 i 10 Gbit/s. Oczywiście wszystkie urządzenia i okablowanie dostosowane są do trudnych warunków przemysłowych. Wykorzystywane są też specjalne przełączniki/routery pozwalające na routing informacji z typowo przemysłowych standardów, np. Profinet, Profibus, Fieldbus, Modbus, itp. do sieci Ethernet.

Oddzielnym zagadnieniem jest przemysłowa sieć bezprzewodowa. Sieci te mają znaczenie szczególnie, gdy koszt położenia przewodów do transmisji danych jest wysoki, lub gdy łączone ze sobą urządzenia poruszają się względem siebie. Niestety w warunkach przemysłowych transmisja bezprzewodowa jest znacznie bardziej zawodna i narażona na opóźnienia w porównaniu z transmisją kablową. Sprawia to, że nie jest tak często stosowana jak w przypadku sieci biurowych.

Na rynku znaleźć można wiele przemysłowych urządzeń sieciowych, w tym w najnowszych standardach Wi-Fi 5 oraz Wi-Fi 6, które różnią się jednak znacząco od klasycznych rozwiązań, gdyż wspierają precyzyjne protokoły synchronizacji urządzeń oraz są wykonane tak, by wytrzymać nagłe skoki napięć wynikające z włączania maszyn i urządzeń, wysokie temperatury czy zapylenie. Duże znaczenie mają też anteny, które pozwalają znacząco wzmocnić i ukierunkować sygnał, co umożliwia komunikację w środowisku zakłóceń pochodzących z otoczenia.

W komunikacji bezprzewodowej może też pomóc standard telefonii komórkowej 5G, która bardzo dobrze sprawdza się w warunkach przemysłowych. Z punktu widzenia Internetu Rzeczy i Przemysłowego Internetu Rzeczy najważniejsze są takie cechy, jak: szybkość transmisji danych porównywalna z łączami przewodowymi (w 5G może dochodzić teoretycznie do 20 Gbit/s), miały czas odpowiedzi – ok. 1 ms (w telefonii 4G/LTE jest to 30 ms), wyjątkowa niezawodność połączenia, nawet w środowisku pełnym zakłóceń oraz możliwość pracy nawet 1 mln urządzeń na 1 km2. Taka liczba komunikujących się ze sobą urządzeń zaspokaja potrzeby większości, nawet najbardziej skomplikowanych linii technologicznych i zakładów przemysłowych. Jak widać jest to idealne rozwiązanie dla Internetu Rzeczy i komunikacji maszyna-maszyna.

|

Na jakim etapie znajduje się wdrażanie idei Przemysłu 4.0 w Polsce i cyfryzacja procesów przemysłowych? Liczba wyzwań, którym muszą stawić dziś czoła przedsiębiorstwa produkcyjne jest bezprecedensowa. Rosnąca konkurencja, kolejne zakłócenia w łańcuchach dostaw, problemy z dostępnością podzespołów czy pracowników powodują konieczność dogłębnej kontroli działalności oraz poprawy elastyczności i efektywności. Korzyści biznesowe z transformacji cyfrowej i wdrożenia rozwiązań Przemysłu 4.0 stają się bardziej namacalne dla polskich firm. Wiele przedsiębiorstw już stosuje lub planuje wykorzystać nowoczesne rozwiązania cyfrowe – chmurowe platformy, oprogramowanie biznesowe, czujniki Przemysłowego Internetu Rzeczy, autonomiczne roboty, etc. Według MartketsandMarkets globalna wartość rynku Przemysłu 4.0 może wzrosnąć blisko trzykrotnie w ciągu 5 lat – z 64,9 mld dolarów w ub.r. do ponad 165 mld dolarów w 2026 r . Trend wzrostowy obserwujemy również w Polsce. Podobnie dzieje się w przypadku cloud computingu. Jak podaje Eurostat, w 2021 r. 29 % przedsiębiorstw w naszym kraju korzystało z rozwiązań chmurowych, co oznacza wzrost o 5 p.p. w stosunku w stosunku do poprzedniego roku. Oczywiście zarówno w przypadku wykorzystania chmury, jak i możliwości Przemysłu 4.0 dużo zależy od konkretnej firmy. Mówiąc w pewnym uproszczeniu, mikro- i małe przedsiębiorstwa wciąż nie do końca są na nie gotowe. To rozwiązania, po które częściej sięgają średnie i duże podmioty, zwłaszcza będące częścią dużych, międzynarodowych grup, w których transfer wiedzy i technologii jest zazwyczaj znacznie szybszy. Często barierę stanowią koszty oraz obawy związane z bezpieczeństwem i obsługą nowych rozwiązań. Zachętą dla firm są możliwości dofinasowania inwestycji, np. przez dotacje lub w przypadku chmury – korzystanie z modelu abonamentowego. W pozostałych kwestiach mogą liczyć na producentów i ich partnerów, którzy oferują szereg szkoleń, warsztatów oraz innych form wsparcia. |

Bezpieczeństwo

Istotną kwestią jest też bezpieczeństwo cyfrowej fabryki. Niestety sieci i urządzenia Przemysłowego Internetu Rzeczy nigdy nie powstawały z myślą o zapewnieniu wystarczającego bezpieczeństwa, ze względu na fakt, że początkowo były to elementy odizolowanych systemów automatyki przemysłowej. Wraz z pojawieniem się łączności między sieciami przemysłowymi a Internetem, pojawiły się kwestie konieczności zapewnienia bezpieczeństwa sieciom przemysłowym. Dlatego też utworzono robocze grupy ekspertów zajmujące się w trybie pilnym cyfrowym, przemysłowym bezpieczeństwem.

Jedną z nich jest Security Working Group działająca w ramach konsorcjum Industrial Internet Consortium. Grupa ta przygotowała dokument normalizujący „Industrial Internet of Things Security Framework”, a wśród firm, które brały udział w jego przygotowaniu wymienić można takie firmy, jak Intel, Fujitsu, General Electric, ABB, Belden, Schneider Electric, IBM, Symantec, Microsoft, Oracle oraz Cisco.

W dokumencie Industrial Internet of Things Security Framework wymieniono zabezpieczenia, które obowiązkowo muszą zostać wdrożone dla punktu końcowego, czyli np. czujnika w maszynie. Czujnik taki musi być chroniony przed ingerencją fizyczną, która ma uniemożliwić jego modyfikację, podmianę albo kradzież. Dzięki temu tworzone jest zaufane środowisko będące podstawą do uwiarygodnienia dla sprzętu i oprogramowania urządzenia końcowego. Istotna jest też unikatowa identyfikacja punktu końcowego i jego autentykacja. Punkt końcowy powinien być również monitorowany pod kątem anomalii, które mogą oznaczać zewnętrzną ingerencję lub nieprawidłowe jego działanie.

Specyfikacja Industrial Internet of Things Security Framework w ramach funkcji zabezpieczenia komunikacji i łączności wskazuje też, że należy koniecznie zaimplementować środki zapewniające nienaruszalność fizycznego połączenia w sieciach przewodowych i bezprzewodowych, bezpieczeństwo komunikacji między punktami końcowymi, w tym przy użyciu algorytmów szyfrowania, ochronę przepływu informacji, na przykład przez segmentację pakietów. W ten sposób do newralgicznych systemów i sieci cyfrowej fabryki docierać będą tylko zaufane, bezpieczne dane. Istotny jest też monitoring sieci przemysłowej pod kątem niepożądanej ingerencji z zewnątrz, czyli inspekcja przesyłanych w sieci pakietów, analiza logów sieci i kontrolę dostępu do sieci. Dokładnie w ten sam sposób, jak ma to miejsce w sieciach IT.

|

Informacja w Przemyśle 4.0 musi być precyzyjna i wiarygodna „Rzetelna informacja, głupcze” chciałoby się powiedzieć, trawestując hasło Clintona z kampanii 1992: „Gospodarka, głupcze”. To odpowiedź na pytanie o filary produkcji w systemie Przemysłu 4.0. Bez informacji nie można bowiem wyobrazić sobie kolejnej rewolucji przemysłowej. Odpowiedź prosta, ale pociąga za sobą konkretne skutki. Informacja w Przemyśle 4.0 musi być precyzyjna i wiarygodna. Oznacza to stosowanie nowoczesnych narzędzi pomiarowych, wiarygodnych źródeł danych. Zapomnijmy o papierowych raportach, przepisywanych później np. do Excela! Czynnik ludzki generuje błędy – mimowolne (np. przy odczycie mierników) i zamierzone (by nie dostać po kieszeni i lepiej wypaść w oczach szefa). Możliwość przesyłu danych w pionie i poziomie systemu zarządzania produkcją wymaga unifikacji interfejsów. Zapomnijmy o izolowanych systemach, bez możliwości komunikacji ze światem zewnętrznym. Wymagane jest użycie oprogramowania analitycznego, planowania produkcji i zarządzania przedsiębiorstwem. Brak któregoś z ogniw w procesie przepływu informacji spowalnia procesy decyzyjne lub je uniemożliwia. Wdrożenie sprzężenia zwrotnego, pozwala zastosować wyniki analiz danych do polepszania procesu produkcyjnego i jego optymalizacji. Filary same się określają i pozostaje jedynie zrozumienie ich roli i udoskonalenie ich funkcjonowania. To z kolei wskazuje na ukryty filar: świadomość inwestora, bez której najsprawniej działające wcześniej wskazane filary Przemysłu 4.0 nie dadzą żądanego efektu. |

Rola oprogramowania w cyfrowej transformacji

Kluczową rolę w cyfrowej transformacji odgrywa oprogramowanie. To dzięki niemu możliwe jest przetwarzanie zebranych danych, dostarczanie informacji w ramach raportów, działanie algorytmów sztucznej inteligencji, analiza biznesowa, sterowanie procesami produkcyjnymi i programowanie maszyn oraz robotów wykonujących określone zadania. Zastosowane oprogramowanie inteligentnej fabryki musi wspierać realizację następujących aspektów zarządzania inteligentną produkcją [7]:

- Gromadzenie danych: bezpieczne gromadzeni i przechowanie, niezależnie od sprzętu, danych ze wszystkich procesów, urządzeń i wprowadzonych/wygenerowanych przez ludzi. Szeroka gama protokołów komunikacyjnych pozwala na komunikację ze wszystkimi wykorzystywanymi urządzeniami, sterownikami PLC i systemami zarządzania przedsiębiorstwem oraz aplikacjami w chmurze.

- Wizualizacja i kontrola: wyświetlanie danych operacyjnych w czasie rzeczywistym na indywidualnie dopasowanym interfejsie, zapewniając większą świadomość i wydajniejsze sterowanie procesami, zarówno lokalnie, jak i zdalnie.

- Zarządzanie danymi: kontekstualizacja danych pozwalająca na podejmowanie lepiej uzasadnionych i wiarygodnych decyzji.

- Analityka i raportowanie: analiza, np. przy wykorzystaniu sztucznej inteligencji, danych historycznych i danych zbieranych w czasie rzeczywistym w celu zapewniania jak najdokładniejszych wniosków.

- Inżynieria i konserwacja: narzędzia pozwalające na tworzenie projektów, utrzymanie ruchu i zarządzanie fabryką.

Istotne jest też to, że oprogramowanie inteligentnej fabryki pozwala na poziomą integrację maszyn i pionową integrację systemów całego przedsiębiorstwa, komunikację maszyna-maszyna, czy integrację zasobów. Software pozwala również na udostępnianie danych z czujników i na przekazywanie ich do systemów planowania zasobów przedsiębiorstwa. Dzięki temu aplikacje zarządzające inteligentną fabryką eliminują natłok informacji, a także ułatwiają, a wręcz pozwalają na czytelną komunikację między maszynami i obiektami a ludźmi i standardowymi systemami IT przedsiębiorstwa oraz systemami klienta.

|

Na rozwój automatyzacji w Polsce ma wpływ wiele czynników Przemysł w Polsce jest generalnie na dość niskim poziomie innowacji technologicznych, o czym świadczy choćby wymierny wskaźnik – liczba robotów na 10 000 zatrudnionych. Na taki stan rzeczy mają wpływ czynniki, które można podzielić na dwie kategorie: techniczne i ekonomiczno-społeczne. Technika w Polsce sprzyja unowocześnieniu procesów produkcyjnych, mamy coraz nowocześniejsze urządzenia automatyki (roboty, sterowniki, sprzęt technologiczny) światowej klasy. Jednak w olbrzymiej większości procesów nie są potrzebne bardzo wyrafinowane rozwiązania, ale dobry jakościowo sprzęt zapewniający stopniowy rozwój, a nie wielki skok, o którym się mówi w aspekcie Przemysłu 4.0. Już takie elementy techniczne mogą wspomagać innowacyjność w kraju. Należy jednak podkreślić, że często mamy potrzebę zautomatyzowania procesu technologicznego, co nie jest mile widziane przez przemysł. Procesy produkcyjne powinny być w znacznej mierze powtarzalne (roboty nie myślą !), co nie zawsze udaje się osiągnąć. Przykładem ciągle nierozwiązanego problemu jest zmienna, nieprzewidywalna szerokość spoiny, której roboty spawające nie potrafią prawidłowo wykonać. Niestety, czynniki społeczno-ekonomiczne nie sprzyjają rozwojowi przemysłu. Głównym problemem jest sytuacja przedsiębiorców związana z niepewną przyszłością, zarówno w wymiarze krajowym, jak i światowym. Kolejną blokadę stanowi bardzo skomplikowana i długotrwała procedura ubiegania się o dofinansowanie innowacyjnych zmian w przemyśle. Tegoroczną nowością jest tzw. ulga na robotyzację, ale wydaje się ona dość skromna (odpis 50 % kosztów robotyzacji od podatku CIT). Rozpatrywanie wniosków o inne rodzaje dofinansowania, z programów regionalnych czy krajowych, trwa nawet rok. Trudno powiedzieć, czy plusem czy minusem dla innowacji w przemyśle jest brak chętnych do pracy (nie mylić z ludźmi zdolnymi do pracy). Z jednej strony czynnik ten wymusza na firmach automatyzację procesów, z drugiej może blokować chęć jakichkolwiek zmian. |

Literatura:

[1] Klaus Schwab: Czwarta rewolucja przemysłowa, Wydawnictwo Studio EMKA 2018.

[2] Materiały firmy SAP dostępne na stronie www.sap.com.

[3] Digital Smart Factories, materiały firmy Quantum Software.

[4] Katarzyna Śledziewska, Renata Włoch: Gospodarka cyfrowa. Jak nowe technologie zmieniają świat, Wydawnictwo Uniwersytetu Warszawskiego, Warszawa 2020.

[5] Marek Dudek: Równoważenie poziomów elastyczności wewnętrznej i szczupłości w kontekście zwinnej produkcji, Zeszyty Naukowe Uniwersytetu Ekonomicznego w Katowicach Nr 351, s. 164, 2018.

[6] IoT w polskiej gospodarce – Raport grupy roboczej do spraw Internetu Rzeczy przy ministerstwie cyfryzacji.

[7] Materiały firmy COPA-DATA.

source: Automatyka 6/2022

![Technologie założycielskie i intensyfikujące czwartej rewolucji technologicznej – źródło [4] Technologie założycielskie i intensyfikujące czwartej rewolucji technologicznej – źródło [4]](/var/aol/storage/images/media/images/technologie_za_o_ycielskie_i_intensyfikuj_ce_czwartej_rewolucji_technologicznej_-__r_d_o_-42/964505-1-pol-PL/Technologie_za_o_ycielskie_i_intensyfikuj_ce_czwartej_rewolucji_technologicznej_-__r_d_o_-4_large.png)

![Koncepcja cyfrowego bliżniaka - źródło [4] Koncepcja cyfrowego bliżniaka - źródło [4]](/var/aol/storage/images/media/images/koncepcja_cyfrowego_bli_niaka_-__r_d_o_-4/964508-1-pol-PL/Koncepcja_cyfrowego_bli_niaka_-__r_d_o_-4_large.png)