Integracja w automatyce - Przegląd rynku urządzeń All-In-One

mgr inż. Marcin Zawisza print

Obiegowa opinia głosi, że jeśli coś jest do wszystkiego, to jest do niczego. Czy sprawdza się ona również w przypadku urządzeń automatyki klasy All-In-One

będących mariażem panelu operatorskiego i sterownika programowalnego? W artykule przybliżymy te urządzenia, ich zastosowania, a także wady i zalety tego typu rozwiązań.

Urządzenia integrujące panel operatorski, sterownik, układy wejścia/wyjścia oraz interfejsy sieciowe, określane również mianem OCS (ang. Operator Control Station), powstały jako alternatywa dla klasycznego połączenia sterownika PLC/PAC z panelem operatorskim, dedykowana mniej skomplikowanym systemom automatyki. Znajdują one zastosowanie wszędzie tam, gdzie potrzebny jest nieduży sterownik i jeden panel operatorski. Są to głównie małe i średnie aplikacje – urządzenia do pakowania, elementy linii technologicznych (dozowniki, etykieciarki, urządzenie transportujące) oraz elementy większych instalacji (np. stacje pomp).

PLC, PAC a może PC?

Analizując urządzenia zestawione w tabeli, można wyróżnić dwie główne grupy – pierwsza to typowe, kompaktowe urządzenia All-In-One, druga natomiast to rozwiązania bardziej zbliżone wydajnością i konstrukcją do komputerów przemysłowych niż klasycznych PLC.

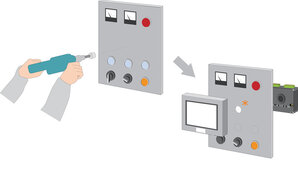

Urządzenia pierwszego rodzaju przeznaczone są w większości do małych, rzadziej do średnich aplikacji, stąd ich mniejsze możliwości konfiguracji i rozbudowy – można powiedzieć, że wszystko, co potrzebne mają już na pokładzie. Bogate wyposażenie sprawia, że w wielu przypadkach nie ma praktycznie potrzeby stosowania do sterowania i wizualizacji żadnych dodatkowych elementów. W przypadku takich aplikacji nie są konieczne bardzo wydajne procesory ani pamięci o dużej pojemności, liczy się za to cena i prostota implementacji. Urządzenia tego typu reprezentowane są przez modele takie jak: Autonics LP-S070, Delta TP04P, serię XLe i XL7 firmy Horner, sterowniki firmy Kernel Sistemi, serię LT4000M firmy Pro-face i Magelis HMISCU firmy Schneider Electric czy też Unitronics Samba. Wszystkie mają wbudowane wejścia i wyjścia cyfrowe, a większość również analogowe (niektóre są przystosowane do współpracy z czujnikami temperatury). Co więcej, szybkie wejścia (nawet do 500 kHz, jak w przypadku Horner XL7e) umożliwiają podłączenie enkodera, a szybkie wyjścia – sterowanie silnikami z użyciem wbudowanych instrukcji ruchu. Kompaktowe rozmiary tych urządzeń (3,5” urządzenia, takie jak Unitronics Samba, mieszczą się na dłoni) ułatwiają ich aranżację nawet na niewielkich pulpitach sterowniczych. Warto wspomnieć o ciekawym rozwiązaniu, jakim jest montaż w otworze o średnicy 22 mm (pod przycisk), możliwy dzięki rozdzieleniu wyświetlacza i elektroniki, zastosowany w urządzeniach Pro-face LT4000M i Schneider Electric Magelis HMISCU (rys. 1).

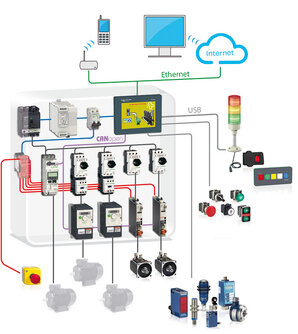

Inną użyteczną funkcją, zastosowaną w tych sterownikach, jest możliwość podłączenia urządzeń, takich jak listwy przyciskowe, przyciski biometryczne lub kolumny sygnalizacyjne, do portu USB, co pozwala zmniejszyć liczbę wykorzystywanych wejść i wyjść (rys. 2). Wyświetlacze w urządzeniach kompaktowych dostępne są w skrajnie różnych wariantach – od ekonomicznych, tekstowych, wykonanych w technologii STN, np. Kernel Sistemi VT403 i współpracujących z klawiaturą membranową, przez monochromatyczne, tekstowo-graficzne (np. Delta TP04P) aż po wielokolorowe, dotykowe matryce owysokiej rozdzielczości (np. Autonics LP-S070 z rozdzielczością SVGA i 16 milionami kolorów).

Druga grupa urządzeń to rozwiązania przeznaczone do większych, bardziej złożonych aplikacji. Są wyposażone w szybkie procesory i pamięci o dużej pojemności. Cechuje je również większa możliwość konfiguracji, ale najczęściej są droższe i wymagają dodatkowych modułów zdalnych do obsługi wejść/wyjść. Jej przedstawicielami są serie Panel PAC LP3x firmy ASEM, Power Panel 65 i 500 firmy B&R, Esaware EW100 firmy ESA, Pilz PMI czy Unitronics Unistream. Ta ostatnia jest połączeniem mocnego kompaktowego PLC z graficznym, dotykowym panelem operatorskim. Oznacza to dwa urządzenia (z niezależnymi procesorami, pamięcią itd.) składane w zestaw. Może on zawierać jedną z dwóch dostępnych wersji panelu operatorskiego, w którego tylnej części umieszczono szynę do montażu CPU wraz zdodatkowymi modułami (rys. 3).

Z kolei urządzenia firm ASEM, B&R, ESA oraz Pilz to już właściwie bardziej komputery przemysłowe, które w sterowniki PAC przekształca odpowiednie oprogramowanie. Ich konfiguracja również przypomina składanie komputera. Przykładowo B&R Power Panel 500 umożliwia swobodny wybór bazy z wyświetlaczem, procesora, pamięci i kart komunikacyjnych, a nawet systemu operacyjnego, na którym będzie uruchomione oprogramowanie producenta – Automation Runtime. Podobnie sprawa wygląda w przypadku Pilz PMI – otwartej platformy sprzętowej, na której może pracować dowolne oprogramowanie, np. programowy sterownik PLC firmy COPA-DATA. Z kolei ASEM i ESA postawiły na coraz popularniejsze ostatnio środowisko, jakim jest CoDeSys.

Można wyróżnić dwie główne grupy – pierwsza to typowe, kompaktowe urządzenia All-In-One, druga natomiast to rozwiązania bardziej zbliżone wydajnością i konstrukcją do komputerów przemysłowych niż klasycznych PLC.

Obydwie grupy urządzeń, poza wbudowanymi wejściami i wyjściami oraz lokalnymi rozszerzeniami, można rozbudowywać stosując moduły rozproszone. W tym celu wykorzystywany jest pełen wachlarz dostępnych sieci przemysłowych, od tych starszych, choć wciąż z powodzeniem implementowanych jak Modbus RTU, przez CAN, Profibus DP, aż po najnowsze standardy oparte na Ethernecie (np. Powerlink w urządzeniach Power Panel firmy B&R). Przydatnym rozwiązaniem, szczególnie w przypadku rozległych instalacji, mogą się również okazać karty GSM/GPRS (dostępne np. dla sterowników Horner).

Istotną cechą, na którą zawsze warto zwrócić uwagę w przypadku zintegrowanych rozwiązań jest dostępne oprogramowanie inżynierskie. Tutaj również występuje znaczne zróżnicowanie, od prostszych do bardziej złożonych środowisk i od niezależnych narzędzi do wizualizacji i programowania (jak w przypadku urządzeń ASEM, Autonics, Delta i ESA) do zintegrowanych. Obydwa warianty mają swoich zwolenników i przeciwników. Zintegrowane środowisko umożliwia szybsze i prostsze połączenie elementów wizualnych z danymi w programie (np. za pomocą wspólnej bazy tagów). Z kolei w przypadku rozdzielenia oprogramowania dla panelu i sterownika możliwa jest równoległa praca dwóch osób nad wizualizacją i programem (choć z drugiej strony wariant ze środowiskiem zintegrowanym takiej możliwości często również nie wyklucza).

Razem czy osobno?

Porównywanie rozwiązań zintegrowanych z klasycznymi, bazującymi na odrębnym panelu i sterowniku PLC, przypomina porównywanie systemów scentralizowanych i rozproszonych – nie można wskazać jednoznacznego faworyta. Oczywistą zaletą urządzeń zintegrowanych jest brak problemów z kompatybilnością, które mogą występować w przypadku stosowania rozwiązań do sterowania i wizualizacji od różnych producentów (a czasami nawet w przypadku różnych serii jednego producenta). Jako zaletę na pewno można również traktować niższe koszty – prawie zawsze rozwiązanie zintegrowane będzie tańsze niż odpowiadający mu sterownik PLC wraz ze wszystkimi niezbędnymi modułami i panelem operatorskim. Pośrednio na koszty inwestycji wpływa również ograniczenie miejsca zajmowanego przez elementy sterownicze w szafie. Panel ze sterownikiem montowany jest na jej drzwiach lub na pulpicie, ewentualnie na wysięgniku, co umożliwia kupno mniejszej, a więc i tańszej szafki sterowniczej. Kolejnym czynnikiem przemawiającym na korzyść rozwiązań zintegrowanych jest redukcja liczby połączeń. Przyspiesza to projektowanie i montaż systemu, ale także zmniejsza prawdopodobieństwo awarii (dzięki eliminacji części złączy). Nie należy również zapominać o fazie tworzenia programu i wizualizacji. W urządzeniach zintegrowanych często obydwa elementy tworzone są za pomocą jednego narzędzia – eliminuje to problemy z konfiguracją połączenia i umożliwia stosowanie wspólnej bazy zmiennych dla programu i wizualizacji, co również przekłada się na czas realizacji i koszty projektu (oczywiście zintegrowane środowisko programowania dostępne jest często również w przypadkach klasycznych rozwiązań).

Wadą opisanych rozwiązań, szczególnie tych z grupy All-In-One, jest natomiast mniejsza elastyczność. Umożliwiają one rozbudowę (niektóre nawet znaczną), ale najczęściej nie na taką skalę, jak sterownik PLC/PAC połączony z panelem operatorskim. Najbardziej zaawansowane urządzenia typu PAC pozwalają na współpracę kilku procesorów w obrębie jednej kasety, mają wbudowaną obsługę sterowania ruchem (ang. motion control) oraz umożliwiają praktycznie nieograniczone rozszerzanie o kolejne moduły wejściowo-wyjściowe i magistrale komunikacyjne. Taka elastyczność kosztuje i to często słono, ajak wspomniano na początku, kompaktowe urządzania zintegrowane przeznaczone są do tych mniejszych (i tańszych) aplikacji. Mniejsza elastyczność dotyczy również fazy doboru. Nie zawsze wyświetlacz o optymalnych dla nas parametrach będzie szedł w parze z potrzebnym nam sterownikiem – często konieczny będzie kompromis. Kolejnym ograniczeniem są koszty. O ile bowiem kupno kompaktowego rozwiązania All-In-One, tj. sterownika zintegrowanego z panelem, modułami wejściowo-wyjściowymi i interfejsami sieciowymi, jest tańsze niż zakup tych elementów osobno, o tyle w przypadku uszkodzenia może być konieczna wymiana całości. Mogło by się wydawać, że sterownik zintegrowany z panelem będzie mniej wydajny niż ten w wersji klasycznej. Nic bardziej mylnego – zintegrowane sterowniki najczęściej nie ustępują mocą swoim „wolnostojącym” odpowiednikom.

Do wszystkiego czy do niczego?

Ogólnoświatową tendencją jest integrowanie coraz większej liczby funkcjonalności w coraz mniejszej liczbie urządzeń. Telefony już dawno przestały służyć tylko do wykonywania połączeń głosowych, atelewizory zamieniają się w centra multimedialne. Ten trend nie ominął również automatyki, gdzie urządzenia zintegrowane są wybierane coraz chętniej przez osoby zajmujące się projektowaniem systemów sterowania. Ma to miejsce szczególnie w przypadku mniejszych aplikacji, w których kontrolery All-In-One niewielkim nakładem kosztów znacznie upraszczają parametryzację i diagnostykę. Tego typu rozwiązania dostępne są także dla bardziej złożonych i wymagających systemów sterowania. Tracą wtedy niektóre cechy urządzeń kompaktowych, ale w zamian oferują lepszą wydajność i możliwości porównywalne z modułowymi sterownikami PLC/PAC.

Piotr Adamczyk, ASTOR

Po urządzenia zintegrowane z roku na rok sięga coraz więcej klientów, wykorzystując je przede wszystkim w małych i średnich systemach sterowania, z których praktycznie każdy wymaga panelu HMI do wizualizacji pracy oraz zadawania parametrów. Można je spotkać w każdej branży. Są bardzo popularne wśród producentów maszyn (stąd przygotowana pod kątem ich potrzeb funkcjonalność logowania danych, zdalnego ładowania programów, zabezpieczeń przed nieautoryzowanym wykorzystaniem programu i zintegrowane funkcje obsługi napędów), w rozproszonych aplikacjach wodno-kanalizacyjnych, ciepłowniczych (obsługa przepompowni lub monitoring magistral przesyłowych) oraz systemach BMS (sterowanie inteligentnym budynkiem). Stosuje się je przede wszystkim tam, gdzie zintegrowana funkcjonalność pokrywa wszystkie potrzeby użytkownika – szczególnie te związane z komunikacją. Jest to spowodowane tym, że kompaktowych urządzeń zintegrowanych nie da się łatwo rozbudować ododatkowe porty szeregowe czy Ethernet, tak jak można to zrobić w klasycznych sterownikach PLC czy PAC. Największe zalety tego typu rozwiązań to atrakcyjna cena, łatwy i szybki montaż, dzięki niewielkim gabarytom, także przy ograniczonej przestrzeni. Programowanie jest łatwe i szybkie dzięki jednej bazie zmiennych do sterowania i wizualizacji i nie ma konieczności konfiguracji połączenia między PLC i HMI (nie zajmuje ono też dodatkowo portów komunikacyjnych).

W przypadku sterowników Horner APG dostępne są cztery konfiguracje, różniące się liczbą sygnałów I/O i umożliwiające obsługę od 20 do 42 sygnałów obiektowych, co pozwala bardzo precyzyjnie dobrać sterownik do konkretnych potrzeb bez konieczności stosowania dodatkowych modułów. Jeśli mimo to chcemy ich użyć, sterowniki Horner APG można bardzo łatwo rozbudować. Moduły rozszerzeń mogą być montowane lokalnie lub w rozproszeniu, z wykorzystaniem dostępnych standardowo interfejsów, co pozwala uniknąć dodatkowych kosztów. Bardzo często klienci rozbudowują funkcjonalność sterowników Horner przez dołożenie opcjonalnych kart komunikacyjnych do sieci GSM/GPRS lub do sieci Profibus DP. Optymalne wykorzystanie możliwości funkcjonalnych panelu i sterownika oraz intuicyjne programowanie zapewnia bezpłatne narzędzie Cscape z polskim interfejsem.

Leszek Szkudlarek, B&R Automatyka Przemysłowa

Nasi klienci przeważnie wybierają rozwiązanie zintegrowane, gdzie panel operatorski jest połączony w jednym urządzeniu ze sterownikiem oraz interfejsem sieci Fieldbus (np. Powerlink), za pomocą której sterowane są I/O, system bezpieczeństwa, napędy lub inne peryferia. Rozwiązanie takie, oprócz tego, że jest nieco tańsze, ma też inne zalety – minimalizacja liczby interfejsów w systemie oraz mniejsze gabaryty szafy sterowniczej. W aplikacjach dla małych i średniej wielkości systemów stosowane są urządzenia kompaktowe, oparte na wbudowanym systemie operacyjnym czasu rzeczywistego. Natomiast wśrednich i dużych systemach, gdzie wymagane są większe moce obliczeniowe, stosowane są rozwiązania bazujące na technologiach znanych z komputerów przemysłowych. Dają one większą swobodę wwyborze systemu operacyjnego – oprócz dedykowanych systemów czasu rzeczywistego możne to być Windows lub Linux. Obydwa rodzaje urządzeń są w pełni kompatybilne oraz zamienne programowo. Wzależności od wymagań danej aplikacji możliwe jest również zastosowanie specjalnych opcji lub dodatkowych akcesoriów, np. wykonanie w wariancie higienicznym dla przemysłu spożywczego, wbudowany czytnik RFID do identyfikacji operatora lub inne.

source: PAR 11/2014