Ruch pod kontrolą: przegląd wieloosiowych sterowników ruchu

Marcin Bieńkowski print

Trudno wyobrazić sobie współczesne systemy automatyki bez możliwości sterowania ruchem. Najczęściej do tego celu wykorzystuje się obecnie kontrolery PLC, ale są zastosowania, w których specjalizowane wieloosiowe kontrolery ruchu (ang. motion control) są nie tylko tańsze we wdrożeniu, ale znacznie lepiej spełniają swoje funkcje.

Sterowniki ruchu wykorzystuje się zarówno w systemach pneumatycznych, hydraulicznych, jak i elektrycznych. Jednak najszersze zastosowanie znajdują w tych ostatnich – elektrycznych. Wynika to z faktu, że systemy elektryczne są nie tylko najbardziej rozpowszechnione, ale wykorzystywane w nich silniki pozwalają dostarczyć największą ilość mocy w stosunku do masy własnej. Kolejną zaletą jest ich łatwość pozycjonowania. Dzięki temu zbudowany na bazie podzespołów elektrycznych system nie tylko sprawnie wykonuje postawione przed nim zadania, ale również ma niewielką masę.

Do sterowania różnego rodzaju silnikami elektrycznymi wykorzystuje się sterowniki analogowe lub cyfrowe. Te ostatnie, korzystające z mikroprocesorów oraz procesorów sygnałowych DSP, zaczynają mieć coraz większe znaczenie w systemach automatyki. Wynika to z łatwości kontroli stanu, która pozwala na bezpośrednie zadawanie i zmianę parametrów układu. Z drugiej strony istotna staje się również możliwość łatwego zapamiętania nawet kilkuset położeń, a także globalnej komunikacji z pozostałymi elementami systemu automatyki. Systemy cyfrowe cechują się też znacznie większą uniwersalnością.

Najpopularniejsze cyfrowe systemy sterowania to mikroprocesorowe układy regulacji, czyli sterowniki PLC. Z powodzeniem można je wykorzystać do sterowania ruchem w różnego rodzaju systemach automatyki, a jednocześnie do kontroli i sterowania innymi parametrami danego systemu automatyki. Obecnie są to wielofunkcyjne urządzenia, które oprócz sterowania pozwalają na gromadzenie danych, ich udostępnianie oraz zdalną diagnostykę.

Sterowniki PLC zalicza się jednak do odrębnej, szerokiej grupy uniwersalnych mikroprocesorowych kontrolerów, dlatego nie będą tematem niniejszego artykułu. Skupimy się wyłącznie na wieloosiowych sterownikach ruchu do napędzanych elektrycznie systemów automatyki. Oczywiście nie zabraknie również urządzeń PLC, ale będą to specjalizowane, wieloosiowe sterowniki ruchu bazujące na dedykowanych rozwiązaniach PLC.

Oddzielną i bardzo szeroką grupę urządzeń sterujących stanowią zintegrowane z kontrolerami ruchu systemy serwomechanizmów. Urządzenia takie potrafią nie tylko bezpośrednio zarządzać ruchem poszczególnych osi, ale również wbudowano w nie serwowzmacniacze i falowniki odpowiedzialne bezpośrednio za sterowanie silnikami. Przykładem tego typu urządzeń jest m.in. seria serwofalowników SEW-Eurodrive MOVIAXIS Multi-Axis, Siemens Sinamics czy seria Rockwell Automation Kinetix. Tego typu urządzenia też nie będą omawiane w niniejszym artykule.

Sterowniki wieloosiowe

Najprostszy system sterowania napędem elektrycznym składa się z falownika, enkodera oraz układu sterującego – analogowego lub cyfrowego. Sterownik ruchu podaje sygnał do falownika (sterowanie prędkością i przemieszczeniem), a następnie otrzymuje informacje zwrotne o położeniu z enkodera. Problemy zaczynają się pojawiać w chwili, gdy trzeba sterować nie jedną osią, jak w powyższym, najprostszym przypadku, ale jednocześnie kilkoma lub kilkunastoma osiami ruchu działającymi niezależnie od siebie.

Takie rozbudowane systemy automatyki wymagają już synchronizacji różnych osi ruchu, tak aby nie dochodziło do kolizji, a poszczególne osie ruchu mogły ze sobą płynnie współpracować. Dzięki temu możliwe jest wykonywanie przez system automatyki złożonych sekwencji zadań w procesach ruchu koordynowanego. Problemy te muszą też być rozwiązane w systemach pozycjonowania

xy/xyz, gdzie znajomość pozycji innych osi jest potrzebna do interpolacji położeń wszystkich elementów wykonawczych lub obliczeń kinematyki ruchu. Synchronizacja sterowania ruchem wymaga już przepływu informacji między wszystkimi sterownikami ruchu wchodzącymi w skład systemu automatyki.

Funkcje synchronizacyjne sterownika ruchu pozwalają elementom współpracującym z osiami poruszać się bezkolizyjnie po kolidujących ze sobą trajektoriach, nawet w sytuacji, gdy ruch osi zaczyna się i kończy w tym samym czasie.

Tego typu komunikacja nie stanowi większego problemu przy dwóch czy trzech osiach ruchu. Jeżeli jednak tych osi jest kilka, wówczas wymiana danych może być kłopotliwa. Dlatego na rynku od kilkunastu lat są dostępne wieloosiowe sterowniki ruchu, które same synchronizują ruch w wieloosiowych systemach automatyki przemysłowej. Jest to obecnie najpopularniejsza grupa sterowników ruchu stosowana w wykorzystujących elektryczne napędy systemach automatyki. Nawet w wypadku dwóch osi znacznie łatwiej zastosować sterownik wieloosiowy niż synchronizować dwa niezależne urządzenia. Oczywiście sterowniki wieloosiowe mogą również wymieniać dane między sobą, umożliwiając w ten sposób budowę nawet bardzo skomplikowanych układów.

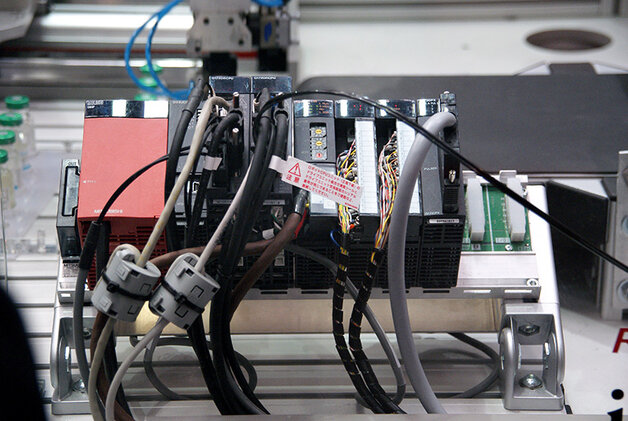

Sieciowe protokoły sterowania ruchem czasu rzeczywistego

Komunikacja z innymi elementami systemu automatyki, przyjmowanie i wysyłanie danych oraz poleceń, a także współpraca i realizacja ruchu synchronicznego z innymi kontrolerami ruchu jest realizowana za pomocą protokołu sieciowego czasu rzeczywistego. We współczesnych konstrukcjach w tym celu najczęściej stosuje się standardy takie jak Ethernet, EtherNet/IP, EtherCAT, CAN, fieldbus, Profibus-DP, Profinet, CC-Link czy Modbus. Istnieje też szereg protokołów komunikacyjnych opracowanych i wykorzystywanych przez konkretnych producentów oraz ich partnerów. Coraz częściej można też spotkać światłowodowe interfejsy służące do synchronizacji ruchu wieloosiowego.

Typowy sterownik ruchu obsługuje od kilku do kilkunastu osi ruchu. Położenie większości z nich jest znane dzięki synchronizacji na podstawie informacji zwrotnych z enkodera, a dla części z nich położenie jest określane na podstawie wysłanych sygnałów sterujących. Są to tzw. osie interpolowane. Większość sterowników potrafi bez problemu zsynchronizować podłączone do niego serwoosie przez podanie odpowiedniego napięcia sterującego (zwykle ±5–10 V), a także osie krokowe, które – sterując – podają informację o wielkości impulsu i jego kierunku. Inne osie mogą być też synchronizowane za pośrednictwem protokołów komunikacyjnych, w tym protokołów umożliwiających bezpośrednie podanie napięcia sterującego, np. Ethernet Powerlink czy CAN.

Funkcje synchronizacyjne sterownika ruchu pozwalają elementom współpracującym z osiami poruszać się bezkolizyjnie (dzięki realizowanym algorytmom interpolacji – np. liniowa, śrubowa lub kołowa) po kolidujących ze sobą trajektoriach, nawet w sytuacji, gdy ruch osi zaczyna się i kończy w tym samym czasie. Funkcje synchronizowane umożliwiają bowiem regulację proporcji prędkości między poszczególnymi osiami dzięki tzw. elektronicznym przekładniom, krzywkom czy osiom FIFO.

Interpolacja wykorzystywana jest w celu dokładnego poruszania się po trajektorii i jest jedną z najbardziej skomplikowanych funkcjonalności do implementacji w sterowniku wieloosiowym. Interpolator ma za zadanie w odstępach milisekundowych cyklicznie obliczać wektor trajektorii ruchu w trakcie jego trwania. Wektory przyspieszenia, opóźnienia oraz prędkości są obliczane dla wszystkich uczestniczących w danej sekwencji osi. Podczas obliczeń należy przewidzieć, czy mogą zostać przekroczone parametry, które mogłyby doprowadzić do kolizji oraz automatycznie redukować prędkość trajektorii, aby do tego nie doszło.

Warto też wspomnieć, że w obliczeniach związanych z interpolacją często stosuje się tzw. osie wirtualne. Standardowo podczas synchronizacji jedną lub więcej osi wiąże się w obliczeniach z wybraną osią główną. Jest to zazwyczaj ta oś, której położenie rejestruje enkoder. Wirtualna oś główna to taka, której położenie obliczane jest na podstawie danych uzyskanych z sygnałów sterujących dla napędu. Współczesne sterowniki wieloosiowe potrafią synchronizować od kilku do kilkunastu osi na podstawie jednego głównego enkodera i na tej podstawie zmieniać przełożenia i prędkości tych osi w sposób elektroniczny.

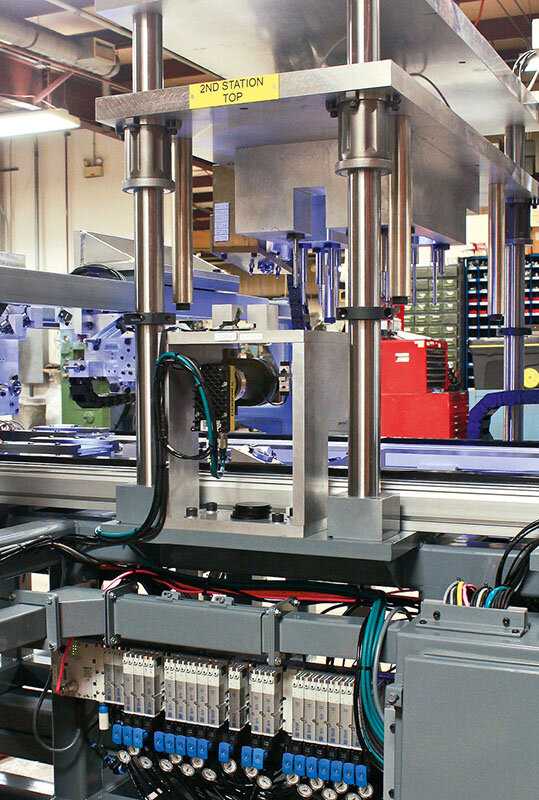

Układy We/Wy

W typowym, współczesnym systemie automatyki przemysłowej wieloosiowy sterownik ruchu jest jedynie centralnym elementem kontrolno-sterującym, który współpracuje z urządzeniami odpowiedzialnymi za realizację danego procesu ruchu. W praktyce są to kontrolery silników krokowych bądź moduły serwonapędów, które odpowiadają za bezpośrednie zasilenie i wprawienie w ruch serwomechanizmów lub serwomotorów. Jak wiadomo, elementy te już w sposób bezpośredni odpowiadają za ruch poszczególnych osi roboczych. Sygnałem dla serwonapędów lub kontrolera silników krokowych jest podanie napięcia sterującego lub ciągu impulsów o zadanej częstotliwości. W ten sposób realizowane jest wysterowanie osi.

Coraz częściej sygnały wyjściowe do elementów wykonawczych doprowadzane są w sposób cyfrowy: albo za pośrednictwem umieszczonych na obudowie sterownika wieloosiowego wyjść cyfrowych, albo za pośrednictwem magistrali (np. Ethernet Powerline, CAN, Profibus czy Profinet). Coraz częściej wieloosiowe sterowniki ruch wyposażane są jedynie w złącza magistrali danych i próżno na nich szukać tradycyjnych sterujących złącz analogowych bądź cyfrowych – analogicznie jak w wypadku wielu modeli kontrolerów PLC.

Podobnie ma się sprawa z wejściami. Tradycyjnie kontroler wieloosiowy ma do dyspozycji kilka złączy analogowych i cyfrowych, służących m.in. do zbierania danych np. z enkodera. Obecnie coraz częściej takie dane trafiają bezpośrednio do elementu wykonawczego, a ten przesyła je magistralą systemową do sterownika wieloosiowego. Ciekawostką są też pojawiające się złącza pozwalające realizować funkcje obsługi robotów. Charakteryzują się one wyższymi częstotliwościami pracy. Wiele konstrukcji sterowników wieloosiowych można rozbudować, dodając do nich moduły rozszerzeń z dodatkowymi wyjściami i wejściami oraz złączami magistral systemowych. Logika oraz oprogramowanie sterujące pozostają bez zmian, ale w ten sposób można w razie potrzeby szybko i łatwo rozbudować funkcjonalność danego sterownika wieloosiowego.

Warto też wspomnieć o konstrukcjach systemów sterowników wieloosiowych, które można rozbudować, dodając do nich wymagane moduły wejścia i wyjścia. Sam sterownik może być wyposażony jedynie w gniazdo magistral systemowych. W chwili, gdy musimy do niego podłączyć urządzenia analogowe lub cyfrowe, można bez problemu rozbudować taki sterownik o moduł zawierający potrzebne rodzaje i liczbę wejść oraz wyjść, zarówno analogowych, jak i impulsowych. Dzięki temu w ofercie producenta są jeden lub dwa kontrolery oraz seria modułów uzupełniających i rozszerzających jego funkcjonalność.

Od sterownika do napędu

Rynkowa oferta sterowników wieloosiowych jest stosunkowo szeroka, ale znacznie węższa niż oferta uniwersalnych sterowników PLC. Pod względem ekonomicznym, a także w związku z późniejszymi całkowitymi kosztami utrzymania TCO, znacznie bardziej opłaca się stosować sterownik wieloosiowy w sytuacji, gdy w systemie automatyki sterującej pracą podzespołu automatyki lub obrabiarki obsługiwanych jest kilka osi ruchu, które nie wymagają skomplikowanego mechanizmu sterowania. W takiej sytuacji oprogramowanie sterownika, jego montaż oraz późniejsze koszty związane z serwisowaniem i eksploatacją są znacznie niższe. Mało tego – sterownik wieloosiowy ma zaimplementowane mechanizmy unikania kolizji i algorytmy interpolacji położeń, nie zawsze dostępne „z marszu” w seryjnych sterownikach PLC. W przypadku zastosowania sterownika wieloosiowego nie trzeba więc specjalnie przygotowywać programów lub adaptować algorytmów interpolacji oraz wykluczania kolizji. Dzięki temu można przyspieszyć pracę nad praktyczną implementacją układów sterowania w danym projekcie.

Co ważne, wiele sterowników wieloosiowych to uproszczone pod względem funkcjonalnym sterowniki PLC, które wyposażono jedynie w dedykowane wejścia i wyjścia. Użytkownik implementujący wdrożenie nie musi zdobywać nowej, specjalistycznej wiedzy pozwalającej na zastosowanie sterowników wieloosiowych w danej aplikacji. Należy jednak pamiętać, że sterownik wieloosiowy często przystosowany jest jedynie do współpracy z konkretnymi rozwiązaniami serwonapędów lub kontrolerów silników krokowych. Oznacza to, że wybór danego modelu sterownika konkretnego producenta wymusza użycie pozostałych komponentów systemu tego samego dostawcy. W praktyce projektowej najczęściej spotykamy się jednak z odwrotną sytuacją – wybór odpowiedniego do potrzeb napędu, a co za tym idzie serwomechanizmów, zmusza projektanta do wyboru konkretnego modelu serownika wieloosiowego. O tym też warto pamiętać.

Ponadto nie można zapomnieć o coraz bardziej popularnej grupie sterowników kompaktowych. Charakteryzują się one nie tylko małymi wymiarami obudowy, pozwalającymi na ich łatwy montaż, np. w niewielkich szafach sterujących, ale też brakiem innych wyjść i wejść poza cyfrowymi magistralami danych. Sterowniki kompaktowe pozwalają zwykle na obsługę dwóch lub trzech osi bez użycia dodatkowego wyposażenia (np. modułów rozszerzających).

Pełną wersję artykułu oraz zestawienie parametrów wybranych modeli sterowników wieloosiowych znajdą Państwo w numerze 9/2015 miesięcznika "Automatyka". Zachęcamy do lektury!

source: "Automatyka" 9/2015