Elementy i urządzenia identyfikacji przemysłowej

Marcin Bieńkowski print

Skutecznie działający system automatycznej identyfikacji przemysłowej ma kluczowe znaczenie, zarówno podczas produkcji, w trakcie procesów logistycznych, jak i bezpośrednio przy końcowej sprzedaży towarów. W życiu codziennym, z systemami tego typu najczęściej spotykamy się w sklepach. Są to powszechnie wykorzystywane kody kreskowe lub matrycowe, a także wykorzystywane w handlu do zabezpieczenia towarów systemy identyfikacji radiowej. Oczywiście, systemy te stosowane są też “na produkcji”.

Identyfikacja towarów w sklepie, podzespołów na magazynie, części na produkcji, czy gotowych wyrobów była niezbędna od chwili wprowadzenia przemysłowych metod produkcji i przechowywania towarów. W tym celu „od zawsze” wykorzystywano różnego rodzaju etykiety, na których znajdowały się informacje o rodzaju i modelu produktu lub podzespołu, producencie, dacie jego produkcji i terminie ważności, numerze partii produkcyjnej, lokalizacji magazynowej, cenie towaru, przejściu przez procedury kontroli jakości itp. Etykiety te były zazwyczaj wypisywane i odczytywane ręcznie, co prowadziło do powstawania wielu błędów – chociażby z powodu złego oświetlenia, czy zmęczenia pracownika. Ręczny proces zapisu i odczytu informacji był też wolny i uniemożliwiał sprawne zautomatyzowanie procesów logistyczno-produkcyjnych.

Aby wyeliminować możliwość popełnienia błędów przez człowieka oraz zwiększyć szybkość wprowadzania danych z biegiem lat opracowano szereg technologii określanych wspólną nazwą automatycznej identyfikacji oznaczanych w skrócie jako Auto-ID lub AID. Czasem pojęcie to rozszerza się na automatyczną identyfikację i automatyczne wprowadzania danych. Obecnie do technik automatycznej identyfikacji zalicza się m.in.: kody kreskowe (barcode), zarówno jednowymiarowe, jak i 2D, automatyczne rozpoznawanie pisma OCR (Optical Character Recognition), identyfikację radiową (Radio Frequency IDentification – RFID), karty i paski magnetyczne (magnetic stripes), karty elektroniczne (smart cards), rozpoznawania głosu (voice recognition) oraz wszelkiego rodzaju systemy wizyjne (machine vision lub image-based industrial ID readers). W praktyce przemysłowej, logistycznej i handlowej, do automatycznej identyfikacji produktów, podzespołów czy towarów najczęściej stosuje się kody kreskowe i radiową identyfikację RFID. Przyjrzyjmy się bliżej obu technologiom.

Etykietowanie

Zarówno kod kreskowy, ręczny opis, czy tag RFID to swego rodzaju etykieta, która jednoznacznie określa produkt, podzespół czy bardzo często, co ma miejsce w logistyce wewnętrznej przy oznaczaniu miejsc magazynowych, zawartość regałów i półek. Obecnie etykieta służąca do automatycznej identyfikacji, nie zawiera całego opisu, jak miało to często miejsce w wypadku etykiet sporządzanych ręcznie, ale numer inwentarzowy, połączony z bazą danych, w której znajduje się pełna specyfikacja towarów, wraz z liczbą sztuk „na magazynie” czy będących na danym etapie obróbki i wytwarzania. Oczywiście nic nie stoi na przeszkodzie aby oprócz numeru inwentarzowego, na etykiecie znajdował się pełny, wydrukowany opis, który pełni funkcję informacji uzupełniającej, ułatwiającej pracownikom zarządzanie logistycznym procesem dostarczania – np. odczytując opis etykiety od razu wie, jakie są gabaryty produktu i jego masa, a więc np. czy będzie potrzebny wózek widłowy do jego przewiezienia, czy po prostu wystarczy wziąć go w ręce.

Proces oznaczania towarów lub produktów odpowiednimi opisami do automatycznej i wzrokowej ich identyfikacji nazywa się etykietowaniem. Jak można się domyślić, etykietowanie ma na celu właściwe oznakowanie zarówno towarów, części, podzespołów, gotowych produktów, pojedynczych paczek, całych palet, jak i opakowań zbiorczych, np. kontenerów, a nawet całych wagonów lub naczep, począwszy od etapu produkcji, przez magazynowanie i transport, na dostawie do klienta i późniejszej jego sprzedaży detalicznej w sklepie skończywszy.

Informacje zawarte na etykiecie pozwalają na błyskawiczną identyfikację przewożonych, przetwarzanych, sprzedawanych lub składowanych produktów na każdym etapie łańcucha logistycznego lub produkcyjnego. Dlatego etykietowanie, a co za tym idzie, automatyczna identyfikacja dotyczy zarówno producentów czy dostawców podzespołów i części, jak i firm transportowych, a także przedsiębiorstw oferujących usługi konfekcjonowania, pakowania i magazynowania towarów, oraz sprzedawców detalicznych. Obecnie, oprócz szeregu wymogów narzuconych przepisami związanymi z transportem, a także procedur związanych z certyfikatami zarządzania jakością i produkcją (Total Quality Management, ISO, Lean Management, Kaizen itp.), etykietowanie niesie ze sobą szereg realnych korzyści wynikających z oznakowania i identyfikacji produktów. Wymienić tu można takie elementy, jak:

- wzrost efektywności transportu wynikający z szybkości realizacji zamówień i prawidłowości dostaw,

- ułatwienie komplementacji gotowych produktów lub podzespołów i doboru odpowiedniego środka transportu,

- kontroli przebiegu transportu, w tym transportu wewnętrznego w halach magazynowych oraz przepływu surowców i podzespołów,

- zwiększenie efektywności zarządzania produkcją, w tym planowania dostaw części do gniazd produkcyjnych i linii technologicznych,

- zbieranie informacji o realizacji zamówień produkcyjnych, dostępności maszyn, awariach, brakach, problemach z jakością itp.,

- możliwość szybkiej identyfikacji produktu lub towaru,

- identyfikacja części serwisowych do maszyn, urządzeń i linii technologicznych serwisowanych przez służby utrzymania ruchu, co przekłada się na ograniczenie czasów przestoju,

- umożliwienie wprowadzenie automatyzacji czynności związanych z magazynowaniem przyjmowaniem i transportem oraz usprawnienie powiązanych operacji serwisowych,

- ułatwienie identyfikacji towaru przeznaczonego bezpośrednio do sprzedaży i naliczenie za niego należności.

Każda organizacja może stosować własne systemy etykietowania, ale w praktyce byłoby to bardzo niewygodne, gdyż również jej klienci, jak i poddostawcy musieliby używać tego samego systemu AID, co wiązałoby się z tym, że w jednej firmie mogłoby obowiązywać nawet kilkanaście systemów etykietowania i identyfikacji. Tak więc, potrzeba zestandaryzowania określonych elementów oznakowania towarów sprawiła, że coraz częściej, zamiast zróżnicowanych i indywidualnie wykorzystywanych etykiet, stosuje się tzw. etykiety logistyczne, powstałe w ramach organizacji GS1. Organizacja ta przygotowała międzynarodowy system standardów pozwalających na efektywne operacje etykietowania i automatycznej identyfikacji w wielu branżach.

Etykiety logistyczne to oznakowania zawierające w sobie szereg informacji, zarówno typowo tekstowych i liczbowych, jak i danych w formie kodów kreskowych, przy czym standardowa etykieta logistyczna GS1 składa się z trzech sekcji istotnych dla każdego z ogniw łańcucha dostaw:

- sekcja przewoźnika – zawierająca informacje takie jak: numer wysyłki, kod trasy, czy dane dotyczące odbiorcy,

- sekcja klienta (odbiorcy) – zawiera informacje oczekiwane przez odbiorcę ładunku, np. numer zamówienia,

- sekcja dostawcy – zawiera informacje o zawartości jednostki logistycznej.

Gdy przeprowadzane jest konfekcjonowanie towarów, należy zadbać, aby etykieta zawierała również informację o odporności na warunki (wstrząsy, temperaturę czy dłuższy czas transportu) oraz o sposobie obchodzenia się z nią w czasie transportu.

Kody kreskowe

Wszelkiego rodzaju kody stosowane na etykietach powstały w celu zautomatyzowania procesów identyfikacji produktów. Dzięki temu, po zeskanowaniu kodu, system komputerowy sterujący np. logistyką wewnętrzną „wie”, z jakim produktem lub półproduktem mamy do czynienia, jakie są stany magazynowe, gdzie znajduje się dany towar, co trzeba zamówić, bo się kończy itp. Z kolei na taśmach produkcyjnych kody kreskowe pozwalają usprawnić i zautomatyzować dostawę podzespołów do odpowiednich gniazd produkcyjnych, pomagają w zapewnieniu ciągłości produkcji, a także pozwalają zminimalizować przestoje i usprawnić przezbrojenia – każde narzędzie może mieć wygrawerowany własny kod identyfikacyjny. Są też pomocne w identyfikacji awarii i minimalizacji czasów nieplanowanych przestojów – np. oznaczenia na częściach pozwala szybko zamówić uszkodzony podzespół. W sklepach zaś kody umieszczone na metkach ułatwiają kasom automatyczne przekazywanie do systemu sklepowego informacji, jakie towary zostały sprzedane i jakie produkty są najchętniej kupowane.

Jednym z najstarszych kodów do automatycznej identyfikacji towarów w przemyśle, logistyce, a także w handlu, skąd historycznie tego typu kody i systemy się wywodzą, jest graficzny kod kreskowy. Stanowi on kombinację ułożonych równoległe ciemnych i jasnych pasków o określonej szerokości, naniesionych w ustandaryzowanej formie i formacie. Pierwszy system automatycznej identyfikacji wykorzystujący kod kreskowy wprowadzono w amerykańskich supermarketach spożywczych, gdzie skorzystano ze Standardowego Kodu Produktu UPC (Universal Product Code). Identyfikacja towaru przeprowadzana jest za pomocą naniesionego na opakowanie symbolu numerycznego, zapisanego w formie wspomnianego kodu kreskowego. Odczytany przez czytnik laserowy z kodu kreskowego numer, jest przesyłany do systemu kasowego, gdzie z bazy danych pobierana jest przypisana do niego odpowiednia nazwa i ceny. Skojarzona z kodem nazwa i cena są fundamentem dalszych operacji kasowych.

Kod UPC jest kodem numerycznym, odwzorowującym tylko cyfry. Kod ten występuje w dwóch odmianach: kodu 12-cyfrowego (UPC-A) oraz skróconego kodu 6-cyfrowego (UPC-E). Do roku 1976 w krajach europejskich przyjęto jednolity system identyfikacji wyrobów EAN (European Article Numberung), który jest wzorowany na amerykańskim kodzie UPC. Kod kreskowy EAN, tak jak kod UPC występuje również w dwóch wersjach – składającej się z 13 znaków, w tym 12 przenoszących informację wersji EAN-13 oraz skróconej do ośmiu znaków, w tym siedmiu przenoszących informację wersji EAN-8. Jest to kod samosprawdzalny, co oznacza, że wbudowano w niego procedury sprawdzania poprawności odczytu kodu. Pozwalają one zidentyfikować błąd lub odczytać kod, nawet jeśli został częściowo uszkodzony. W tym przypadku chodzi o cyfrę kontrolną, umieszczaną zwykle na końcu kodu i utworzoną na podstawie operacji matematycznych wykonanych na pozostałych cyfrach kodu.

Kod EAN stanowi w dzisiejszych czasach standardowy system kodowania towarów i jest masowo stosowany w skali globalnej. Warto podkreślić, że EAN nie zawiera dodatkowych informacji o produkcie, a ma jedynie na celu jego identyfikację. Jak wszystkie kody kreskowe może być odczytywany przez skanery i czytniki elektroniczne, funkcjonujące jako terminale automatycznego obrotu towarami. W strukturze kodu EAN-13 zostały wyodrębnione cztery grupy znaków [1]:

- pozycje 1–3 – prefiks kraju, oznaczający międzynarodowy numer krajowej organizacji przyznającej numery producentom. Dla Polski jest to liczba 590,

- pozycje 4–7 – numer jednostek kodujących, tzn. producentów i dystrybutorów krajowych, które w Polsce nadawane są przez Centrum Kodów Kreskowych z siedzibą w Poznaniu,

- pozycje 8–12 – numer indywidualny produktu, który nadaje producent lub dystrybutor towaru,

- pozycja 13 – cyfra kontrolna, służąca do automatycznego sprawdzenia poprawności odczytywanego kodu kreskowego przez czytnik.

Wydruk kodu EAN wymaga dość wysokiej precyzji, dlatego nie można go umieszczać na kiepskim papierze, np. kartonie. Najczęściej kod drukuje się na naklejkach przylepianych do oznaczanego przedmiotu. Kody EAN-8 i EAN-13 stosuje się obecnie wyłącznie do znakowania gotowych wyrobów, które trafiają do sprzedaży detalicznej.

Kody 1D i 2D

Kody EAN-8 i EAN-10 to kody, które zawierają za mało informacji, by wykorzystywać je przemyśle, w produkcji, serwisie czy do oznaczania podzespołów. W przemyśle stosuje się najczęściej kody kreskowe Code 39 (EAN-39) oraz Code 128 (EAN-128). Code 39 jest standardowym kodem wykorzystywanym do oznaczania części w przemyśle motoryzacyjnym, w branży IT oraz przy produkcji sprzętu AGD. Pozwala na zapisanie 43 znaków alfanumerycznych (duże litery od A do Z, cyfry, znaki specjalne (np. spacja, $, /, +, %, @, * itp.). Jego nazwa pochodzi od wyrażenia „trzy z dziewięciu” – na każde 9 zapisanych w nim znaków trzy są cyframi kontrolnymi. Code 128 został stworzony do zakodowania 128 znaków ASCII. Cechuje go duża gęstość zapisu danych, a jego długość zależy tylko od długości zakodowanej w nim informacji. Oba kody tworzy się (koduje) w identyczny sposób jak kod EAN-13, ale zawierają znacznie więcej informacji.

Wymienione kody to tzw. liniowe kody jednowymiarowe. Oznacza to, że dane są w nich kodowane i odczytywane tylko w jednym, poziomym kierunku. Rozwinięciem kodów 1D są kody dwuwymiarowe, w których dane koduje się na płaszczyźnie – w kierunku poziomym i pionowym. Dzięki temu można w nich umieścić dużo więcej informacji.

Kody dwuwymiarowe podzielić można na tak zwane kody piętrowe i kody matrycowe. Kody piętrowe tworzy kilka, poukładanych jeden nad drugim kodów kreskowych – oczywiście „kreski” muszą być znacznie cieńsze, niższe niż wypadku kodów 1D. Dobrym przykładem kodu 2D może być kod PDF 417 (Portable Data File). Oprócz tekstu i liczb można w nim zakodować dane biometryczne takie jak zdjęcia, odciski palców itp. Z tego powodu standardowo stosowany jest na dokumentach, takich jak paszport, prawo jazdy czy dowód osobisty. Spotkać go można też w przemyśle, gdzie zakodować trzeba bardzo dużo danych. Stosuje się go na częściach zamiennych wykorzystywanych do przezbrajania linii produkcyjnych czy na częściach serwisowych. Do korekcji błędów w kodzie PDF 417 służy szereg nadmiarowych danych, które zapisane są w różnych miejscach kodu. Wykorzystuje się tu przede wszystkim sumy kontrolne, które w razie uszkodzenia kodu pozwalają odtworzyć jego fragmenty, na podstawie których suma kontrolna została utworzona. Ponieważ tych sum kontrolnych jest dość dużo, kod PDF 417 jest traktowany jako pewny.

Kody matrycowe

Jak wspomniano, kolejną grupą kodów 2D są kody matrycowe. W kodach matrycowych na określonej powierzchni, w kształcie prostokąta, znajdują się ciemniejsze i jaśniejsze pola, przypominające kropki lub niewielkie kwadraty. Jednym z pierwszych alfanumerycznych, a więc kodujących cyfry i znaki ASCII, kodów matrycowych 2D jest Aztec Code. Nazwa wzięła się stąd, że jego centralny element przypomina aztecką piramidę schodkową. W kodzie tym zawarto podobne mechanizmy korekcji błędów jak w kodzie PDF 417. Aztec Code występuje w wersji kompaktowej lub pełnej. W pierwszej można zapisać 13 cyfr dziesiętnych lub 12 symboli alfanumerycznych, w drugiej, do 3832 cyfry lub 3067 symboli alfanumerycznych. Obecnie z Aztec Code spotkać się można w zastosowaniach przemysłowych w fabrykach, które znajdują się na terenie Ameryki Północnej i Południowej. W Europie, w zastosowaniach przemysłowych, niemal całkowicie wyparty został przez kody Data Matrix i QR Code.

Matrycowy kod Data Matrix, znaleźć można na obudowach układów elektronicznych, w tym procesorów. Został on zaprojektowany do umieszczenia w nim jak największej ilości informacji na jak najmniejszej powierzchni. Ma rozmiar od 8 × 8 do 144 × 144 punktów. Jest tak mały, że możliwe jest zakodowanie w nim nawet kilkudziesięciu znaków alfanumerycznych na powierzchni zaledwie kilku milimetrów kwadratowych – stąd jego popularność w przemyśle IT i elektronice, gdyż oznaczenia można umieszczać bezpośrednio na obudowach układów scalonych, tranzystorów czy innych elementów elektronicznych. Do etykiety z kodem Data Matrix dodawana jest informacja nadmiarowa, dzięki czemu nawet przy uszkodzeniu do 30 % znaków kod jest nadal czytelny.

Najbardziej znanym kodem matrycowym jest QR Code. Kod QR (od Quick Response, czyli szybka odpowiedź) to alfanumeryczny, kwadratowy kod graficzny opracowany przez japońską firmę Denso Wave. Jego charakterystyczną cechą jest modularność i stałowymiarowość. Pozwala on na zakodowanie znaków alfabetu łacińskiego, z narodowymi znakami diakrytycznymi, kodowanie znaków kanji/kana (stąd jego popularność w Japonii), alfabetu arabskiego, greckiego, hebrajskiego i cyrylicy oraz innych symboli określonych przez użytkownika.

Budowa kodu na jego odczyt z przedmiotów szybko przemieszczających się względem skanera. Dlatego bardzo chętnie wykorzystywany jest w przemyśle i logistyce – wszędzie tam gdzie używane są na produkcji lub w transporcie przenośniki. Co ważne, można w nim umieszczać adresy URL, co pozwala np. na „przeniesienie użytkownika” od razu do strony z opisem towaru lub instrukcji serwisowej. QR Code występuje w dwóch odmianach – podstawowej (QR Code Model 1) oraz rozszerzonej (QR Code Model 2), która pozwala zakodować maksymalnie do 7089 znaków numerycznych, 4296 alfanumerycznych, 2953 ośmiobitowych danych binarnych lub 984 znaków zgodnych z kodowaniem UTF-8. Dopuszczone wymiary kodu to od 21×21 do 177×177 modułów, a specyfikacja przewiduje czterdzieści dopuszczalnych wielkości. Co więcej możliwe jest połączenie do 16 kodów celem zapisania większej ilości informacji. Europejską normą opisującą QR Code jest specyfikacja ISO/IEC18004.

Wspomnianym modułem w kodzie QR jest kwadrat mogący przybierać jeden z dwóch kolorów – ciemny lub jasny. Większa liczba modułów tworzy tzw. słowa kodowe, w których zapisana jest informacja. Sam wymiar modułu nie jest ściśle określony i zależy od możliwości urządzeń odczytujących i drukujących kod. W związku z tym wymiary całego kodu mogą się zmieniać i dodatkowo zależą od wybranej wersji kodu, która powiązana jest z przyjętym poziomem korekcji oraz od ilości zapisanych danych. W kodzie wykorzystuje się wzór wyszukiwania, który pomaga czytnikowi w odnalezieniu miejsc w kodzie, względem których odczytywana jest zapisana informacja. Na wzór wyszukiwania składają się trzy wzory pozycji – każdy z nich to kilkumodułowy, ciemny kwadrat otoczony jasną ramką, która jest z kolei otoczona ciemną ramką, które dodatkowo są oddzielone od danych jasną ramką o szerokości jednego modułu, tzw. separatorem. Oznaczenia wzorów pozycji są umieszczone w trzech narożnikach kodu. Inną cechą kodu jest tzw. mechanizm maskowania, który powoduje, że jasne i ciemne moduły są rozłożone w miarę równomiernie, co skutkuje zwiększeniem szybkości przetwarzania obrazów przez skanery.

Mechanizm korekcji błędów wykorzystuje cztery poziomy korekcji i odzyskiwania danych z użyciem algorytmu Reeda-Solomona. Są to:

- poziom L, umożliwiający odzyskanie około 7 procent uszkodzonych danych,

- poziom M, umożliwiający odzyskanie około 15 procent uszkodzonych danych,

- poziom Q, umożliwiający odzyskanie około 25 procent uszkodzonych danych,

- poziom H, umożliwiający odzyskanie około 30 procent uszkodzonych danych.

Poziom korekcji wpływa na ilość danych możliwych do zapisania przez kod o określonych wymiarach o określonej wersji. Na przykład wersja 10 o wymiarach 57 × 57 modułów) dla poziomu korekcji L pozwala na zapisanie 652 cyfr, a dla poziomu H, 288 cyfr [2].

Czytniki

Do odczytu kodów kreskowych i matrycowych stosuje się specjalne skanery optyczne i skanery laserowe oraz kamery CCD. Dzięki temu dysponując odpowiednim oprogramowaniem wszystkie te kody odczytać można zwykłym smartfonem. Typowy skaner kodów 1D i 2D, to urządzenie umożliwiające odczytanie, zdekodowanie i przesłanie odczytanych danych. Uformowane w cienką wiązkę laserowe, lub pochodzące z diody LED, światło przesuwa się wzdłuż czytanego kodu, oświetlając w danym momencie niewielki punkt kodu. Światło to jest odbijane przez jasne elementy kodu (przerwy), a pochłaniane przez jego ciemne elementy (kreski, pola). Tak zakodowaną binarną informację świetlną odczytuje fotodioda zamieniając je na ciąg bitów. W logistyce coraz częściej do odczytu kodów wykorzystuje się matryce CCD, takie jak, te które stosowane są we wspomnianych przed chwilą smartfonach. Tutaj odpowiednie oprogramowanie analizuje i odczytuje zawarte w kodzie informacje.

W przemyśle, najczęściej spotykane są skanery stacjonarne, podłączane kablem do komputera lub tabletu. W logistyce często stosuje się skanery bezprzewodowe, które komunikują się z komputerem za pośrednictwem cieci WiFi lub własnego protokołu komunikacji bezprzewodowej. W magazynach najczęściej używane są tzw. skanery przenośne, które zbierają dane, a po podłączeniu do komputera przesyłają je do firmowej sieci IT. Modele czytników różnią się m.in. sposobem obsługi (skaner ręczny, stacjonarny, przenośny), liczbą i rodzajem odczytywanych kodów, odległością od czytanego kodu kreskowego, szybkością skanowania, zdolnością odczytu uszkodzonych kodów czy możliwością robienia zdjęć i skanowania dokumentów. Wybór tego typu urządzeń jest naprawdę duży.

Drukarki etykiet

W automatycznych systemach identyfikacji ważne jest wytworzenie samej etykiety. Służą do tego urządzenia nazywane drukarkami etykiet, które najczęściej wykorzystuje się do wykonania etykiet samoprzylepnych. Dostępne rozwiązania mogą różnić się od siebie kształtem i kolorem druku uzależnionym od typu danej drukarki. Istotna jest też technologia wydruku. Wybrana technologia ma bowiem ogromny wpływ na koszty eksploatacji i możliwości drukarki. Do najpopularniejszych drukarek etykiet należą obecnie drukarki termiczne, termotransferowe i drukarki do taśm tłoczonych.

Drukarka termiczna wyposażona jest w specjalną głowicę, która w trakcie drukowania podgrzewa się, zaczerniając w ten sposób papier. Ograniczeniem tej technologii jest to, że drukarka termiczna korzysta ze specjalnego, termicznego papieru, który zaczernia się pod wpływem temperatury. Papier tego typu jest droższy od tradycyjnego, co wpływa na koszty eksploatacji urządzenia. Istotną wadą jest to, że etykiety drukowane na takim papierze są wrażliwe na zmianę temperatury, upływ czasu i uszkodzenia mechaniczne. Fakt ten sprawia, iż etykiety z drukarki termicznej wykorzystywane są głównie do drukowania etykiet o krótkim okresie użytkowania.

Drukarki termotransferowe, podobnie jak drukarki termiczne korzystają z głowic termicznych, ale podstawową różnicą między drukarką termiczną a termotransferową jest wykorzystanie w tych ostatnich specjalnych taśm barwiących. Wydruk w drukarce odbywa się przez podgrzanie pigmentu zawartego w taśmie termotransferowej. Taśma termotransferowa przesuwa się wraz z taśmą z etykietami, a rozgrzana głowica uwalnia substancję barwiącą z taśmy za sprawą docisku przenosi ją na powierzchnię etykiety [3].

Drukarka temotransferowa ma możliwość druku w różnych kolorach w zależności od użytej taśmy. Wydruk takiej drukarki możliwy jest na zwykłym papierze wykorzystywanym w konwencjonalnych drukarkach oraz na różnych rodzajach podłoży. Druk termotransferowy cechuje wysoka trwałość, w tym odporność na warunki zewnętrzne. Etykiety wykonane w tej technologii są zbliżone jakością do wydruku laserowego oraz odporne na wilgoć i temperaturę. Wadą drukarek termotransferowych jest wysoki koszt i konieczność stosowania dodatkowej taśmy barwiące. Technologia termotransferowa pozwala drukować na różnych podłożach – etykietach papierowych, etykietach samoprzylepnych, foliowych, a nawet materiałach tekstylnych, zapewniając wysoką jakość i trwałość nadruków. Najczęściej do druku etykiet stosuje się taśmy termotransferowe w kolorze czarnym. Istnieje kilka rodzajów taśm termotransferowych. Do najpopularniejszych z nich należą [3]:

- Taśmy woskowe – przeznaczone są do druku etykiet papierowych oraz kartonów. Cechą szczególną jest dość niska temperatura topnienia, dlatego też wydrukowane etykiety mają jedynie ograniczoną odporność na ścieranie. Popularnym zastosowaniem tych taśm jest wydruk elementów grafiki oraz kodów kreskowych.

- Taśmy woskowo-żywiczne – wykorzystywane do druku etykiet i kartoników, charakteryzują się odpornością na ścieranie oraz inne czynniki zewnętrzne takie jak wysoka temperatura i wilgoć.

- Taśmy żywiczne – przeznaczone do druku etykiet foliowych i metek wykonanych z tworzyw sztucznych takich jak np. PET, PP, PVC, czy PE.

- Taśmy Textile – przeznaczone do druku materiałów tekstylnych takich jak nylonu czy satyna. Druk ten ma wysoką odporność na ścieranie i bardzo wysokie temperatury. Dzięki temu nadruk nie rozmaże się przy prasowaniu czy praniu.

Wybierając drukarkę do etykiet należy kierować się takimi cechami jak: rozdzielczość druku, szerokość druku, wielkość drukarki i wydajność. Do najistotniejszych z nich należą [3]:

- Metoda druku – do wyboru mamy wspomniane termiczną, termotransferową oraz tłoczoną.

- Szerokość druku – parametr wskazuje maksymalną szerokość etykiety, która może zostać stworzona przy wykorzystaniu danego typu drukarki. Oczywiście szerokość druku określa maksymalną granicę, dlatego też śmiało przy jej użyciu mogą być drukowane węższe etykiety. Standardowa szerokość wydruku mieści się w przedziale od 30 mm do około 104 mm.

- Rozdzielczość druku – parametr ten np. 200 dpi czy też 300 dpi oznacza, ile punktów na jeden cal potrafi wydrukować urządzenie. Najczęściej spotykaną, typową rozdzielczością druku jest parametr 200 dpi. Oznacza on, że najmniejszy piksel, czyli fragment wydruku, będzie miał wielkość 0,127 mm. Z kolei, przy rozdzielczości drukarki 300 dpi wartość ta wyniesie zaledwie 0,0846 mm. Drukarki do zastosowań przemysłowych wyróżniają się rozdzielczością osiągającą do 600 dpi. Przy standardowych etykietach z kodem kreskowym wystarcza podstawowa rozdzielczość, natomiast gdy etykiety zawierają drobne litery, szczegółową grafikę, należy zastosować większą rozdzielczość.

- Druk czarno-biały lub kolorowy – wiąże się nierozerwalnie z wyborem technologii drukowania. Należy pamiętać, iż technologia termiczna drukuje tylko w kolorze czarnym.

- Szybkość wydruku – waha się w zakresie 100 mm/s do 250 mm/s.

- Wydajność drukarki – przyjmuje się, że drukarki klasy biurowej mogą bez szkody dla głowicy przedrukować do 2–3 tysięcy etykiet dziennie. Nie powinno się używać tej klasy drukarek do przedruków w liczbie 10 tys. i większych. Należy pamiętać o przerwach na ostygnięcie głowicy (przynajmniej 10 minut) po ciągłym wydruku 500–1000 etykiet. Drukarki klasy średniej-przemysłowej są przystosowane do wydruków kilkadziesiąt tysięcy dziennie, natomiast drukarki klasy Highend do pracy non stop.

- Mobilność – do wyboru mamy dwa rozwiązania. Pierwsze oparte na przenośnej drukarce etykiet. Urządzenie takie cechuje się niewielkimi rozmiarami oraz zasilaniem bateryjnym. Mogą one być wykorzystane między innymi w sklepie czy na halach produkcyjnych do drukowania etykiet o ograniczonej szerokości. Drugim rozwiązaniem są drukarki stacjonarne. Urządzenia takie są większe i umożliwiają szybszy wydruk etykiet o większych rozmiarach w dużych ilościach.

- Interfejs – możliwy jest port szeregowy, USB, LAN, WLAN,

- Wyświetlacz – funkcja przydatna szczególnie w przypadku drukarek przenośnych. Należy zwrócić uwagę na maksymalną liczbę znaków, funkcję podglądu i szablonu.

- Zestaw znaków – drukarki mają zestaw różnych czcionek, znaków specjalnych, formatowana, możliwość drukowania kodów kreskowych.

- Pamięć wewnętrzna – do przechowywania etykiet i szybszego druku,

- Dodatkowe funkcje – w wielu drukarkach dostępne są dodatkowe funkcje takie jak automatyczne cięcie etykiet, drukowanie lustrzane, laminowanie oraz możliwość zasilania za pomocą wysokowydajnego akumulatora litowo-jonowego oraz solidna i wytrzymała obudowa.

Technologia RFID

Kolejną technologią automatycznej identyfikacji jest radiowa technologia RFID (Radio Frequency IDentification). O ile wykorzystując kody kreskowe konieczny jest optyczny kontakt czytnika kodów kreskowych z kodem, o tyle w przypadku RFID wystarczające jest by nośnik informacji, określanych mianem etykiet RFID, znalazł się w zasięgu działania anteny systemu. Wprowadzenie radiowych identyfikatorów RFID pozwala zarówno w przemyśle, jak i logistyce i handlu niemal całkowicie zautomatyzować procesy transportu i identyfikacji towarów. O ile w wypadku odczytu identyfikatorów z kodem paskowym, czy QR Codem wymagane jest odpowiednie pozycjonowanie czytnika względem etykiety, o tyle w wypadku technologii RFID w ogóle nie jest wymagany optyczny. Co więcej, informacja może być sczytywana nawet z odległości kilku metrów.

Jak wspomniano, działanie systemów RFID bazuje na bezprzewodowej, wykorzystującej fale radiowe, komunikacji między etykietą a czytnikiem RFID. Tag RFID składa się z układu scalonego z kilkukilobajtową pamięcią oraz niewielkiej zintegrowanej z nim anteny, pozwalającej odbierać sygnały z czytnika i odpowiadać na nie za pomocą fal radiowych. Z kolei czytnik składa się z anteny czytnika, modułu nadawczego komunikacji radiowej RF (Radio Frequency module), sterownika anteny oraz układu mikroprocesorowego odpowiedzialnego za bezpośrednie przetwarzanie otrzymanych danych lub interfejsu komunikacyjnego (np. USB, RS-232C, I2C, OpenCAN, LAN, Wi-Fi) przekazującego otrzymane dane do systemu informatycznego, który zajmuje się ich dalszym przetwarzaniem.

Etykiety RFID dzieli się na dwie grupy: tagi aktywne i pasywne. Pierwsze z nich wyposażone są we własne źródło zasilania i stosunkowo dużą pamięć od 32 kB do 64 kB, a nawet więcej. Mają też zastosowanie wszędzie tam, gdzie od etykiety RFID oczekuje się możliwości przetwarzania danych, a nie tylko ich przesyłania. Takie „inteligentne” etykiety wykorzystywane są zwykle w logistyce – np. transporcie drogowym, gdzie mogą one rejestrować informacje o załadowanych lub wyładowanych produktach podczas wszystkich etapów w łańcuchu logistycznym. Aktywne etykiety RFID pozwalają także na szyfrowanie transmisji, autoryzację i przydzielenie uprawnień pozwalających indywidualnie określić, które czytniki mogą wymieniać dane z jakimi etykietami. Etykiety aktywne są zwykle nieco większe niż pasywne – ich wielkość to obecnie rozmiar małej monety, a uzyskiwany zasięg dochodzi do kilkudziesięciu metrów. Żywotność wbudowanych w nie źródeł zasilania, w zależności od ich typu, wynosi od kilku do kilkunastu lat. Niektóre modele są niekiedy dodatkowo wyposażone w baterię fotowoltaicznych ogniw słonecznych.

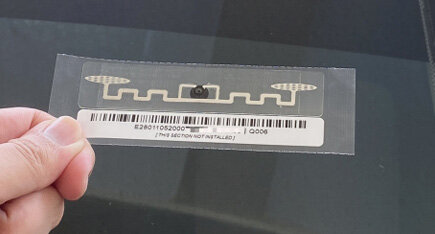

Na produkcji, najczęściej można się jednak spotkać z etykietami pasywnymi. W wypadku tagów pasywnych, do ich zasilania wykorzystuje się zjawisko indukcji elektromagnetycznej. Energia na rozruch etykiety oraz do jej pracy przekazywana jest tutaj wprost z czytnika za pośrednictwem fal radiowych. Wysyłany przez czytnik sygnał indukuje w antenie etykiety przepływ prądu, który wystarcza do zasilenia urządzenia. W praktyce antena nigdy nie zasila bezpośrednio układu etykiety RFID, ale przede wszystkim ładuje umieszczony w etykiecie kondensator. Po jego naładowaniu uruchamiany jest układ elektroniczny etykiety i urządzenie może wysłać do czytnika zaprogramowaną wcześniej wiadomość lub zawartość swojej pamięci. Jeśli etykieta ma możliwość odbierania sygnałów, wówczas można przesłać do niej dane do zapamiętania. Informacje te pobierane są z tej samej wiązki fal radiowych, która uruchamia pasywną etykietę RFID. Jak można się domyślić, operacja odczytu i zapisu w pasywnych etykietach RFID może się odbywać na niewielkich odległościach, maksymalnie do kilku metrów.

Pasywne etykiety RFID są również bardzo trwałe i mogą, jeśli nie ulegną zewnętrznemu, mechanicznemu uszkodzeniu, pracować przez wiele lat. Szacuje się, że transpondery mogą być odczytywane kilka milionów razy. Ponadto cechują się bardzo niskim współczynnikiem błędów odczytu – kilkanaście razy niższym niż w wypadku kodów kreskowych. Pasywne tagi takie są też bardzo cienkie, co sprawia, że są one poręczne i praktycznie niezauważalne. Transpondery RFID jest też trudno podrobić, gdyż każdemu z nich na etapie produkcji nadawany jest unikatowy numer identyfikacyjny. Ze względu na redukcję kosztów tagi pasywne wyposażone są w niewielką pamięć rzędu 64–256 bajtów pozwalającą na wysyłanie tylko zaprogramowanego uprzednio numeru ID. Najtańsze tagi RFID kosztują, dosłownie, kilka groszy, a cena czytnika często nie przekracza 500 zł. Zakres temperaturowy pracy etykiet RFID mieści się w przedziale od –25 °C do 70 °C, a więc zgodny jest ze standardowym, przemysłowym zakresem temperatury.

Komunikacja

Z punktu widzenia komunikacji RFID, niezależnie od sposobu zasilania etykiet, istotne jest pasmo radiowe, na którym porozumiewają się urządzenia. Należy pamiętać, że to właśnie od wykorzystywanej częstotliwości w znacznym stopniu zależą parametry funkcjonalne dostępnych w sprzedaży systemów, a z co za tym idzie potencjalne obszary ich zastosowań.

Obecnie w systemach RFID wykorzystuje się cztery pasma częstotliwości. Są to:

- systemy pracujące w zakresie niskich częstotliwości (od 125 do 134,2 kHz, a niekiedy nawet do 500 kHz), nazywane też systemami LF (Low Frequency)

- systemy wysokich częstotliwości czyli systemy HF (High Frequency), działające w zakresie od 10 do 15 MHz (najczęściej 13,56 MHz),

- systemy działające w paśmie UHF (866–960 MHz),

- oraz systemy mikrofalowe pracujące w zakresie od 2,54 do 5,8 GHz.

Systemy LF powstały jako jedne z pierwszych systemów RFID. Obecnie używane są powszechnie w systemach kontroli dostępu, rejestracji czasu pracy, systemach biletowych i do znakowania zwierząt. Z kolei technologia HF pozwala na jednoczesny odczyt wielu etykiet, pod warunkiem zachowania minimalnej, wynoszącej ok. 2–3 cm, odległości między tagami. Jak można się domyślić, systemy HF wykorzystywane są przede wszystkim w przemyśle. Co ciekawe, obie technologie nie znalazły zastosowania w logistyce, ze względu na niewielki zasięg odczytu. W wypadku technologii LF wynosi on ok. 50 cm, dla HF jest to maksymalnie 1,5 m.

Systemy RFID wykorzystujące pasmo UHF mają największy zasięg, spośród wszystkich innych typów tagów pasywnych. Wielu specjalistów od systemów RFID uważa też, że technologia ta jest najbardziej optymalna do zastosowań w szeroko pojętej logistyce przy zarządzaniu łańcuchem dostaw. Maksymalny zasięg odczytu systemów UHF wynosi obecnie 6 m. Takie instalacje spotkać można m.in. w USA. W Europie ze względu na mniejsze, dopuszczone przepisami moce, zasięg ten jest mniejszy i wynosi od 2 do 3 metrów.

Wybierając częstotliwość pracy etykiet RFID wykorzystujących pasmo UHF, należy też pamiętać o licencjach za wykorzystywanie danego pasma. O ile częstotliwości LF i HF są na całym świecie dostępne bez opłat, to w wypadku systemów UHF swobodne wykorzystanie danej częstotliwości zależy ściśle od przepisów danego państwa. Może się zatem zdarzyć tak, że wybierając system RFID danego producenta, trafimy na częstotliwości, które wymagać będą kosztownego i długotrwałego procesu uzyskania licencji. Z kolei pasmo mikrofalowe wykorzystywane jest przede wszystkim w systemach etykiet aktywnych. Pozwala ono na transmisję sygnałów na odległości ponad 10 metrów, a także odczyt danych z etykiet znajdujących się na poruszających się z dużą prędkością obiektach (nawet z szybkością powyżej 100 km/h). Oprócz szeroko rozumianej logistyki, systemy mikrofalowe wykorzystuje się w zarządzaniu flotą samochodów ciężarowych, do rejestracji przejazdu wagonów, palet czy kontenerów.

Normy i standardy

Trudno wyobrazić sobie, aby systemy RFID nie były ustandaryzowane. Ujednolicaniem formatów danych, interfejsów etykiet i sposobem przesyłu danych zajmuje się grupa

EPCglobal. Pracom EPCglobal przewodniczy organizacja GS1, ta sama, która odpowiada za standaryzacje kodów kreskowych. Obecnie, najczęściej używanym w przemyśle standardem jest EPCglobal Class 1 Generation 2

UHF RFID, który w skrócie oznaczany jest symbolem „Gen2”. Jest on ściśle powiązany z formatem tagów określonym w normie EPCglobal Tag Data Standard w wersji 1.1.

Kategoria Gen2 wykorzystuje znaczniki pasywne, pracujące w paśmie UHF. Komunikacja pomiędzy czytnikiem a etykietą jest niesymetryczna. W pierwszej fazie czytnik wysyła niezmodulowaną falę radiową, pozwalając naładować się pobliskim znacznikom, a następnie przesyła informacje do jednego lub więcej tagów, korzystając z modulacji DSB-ASK, SSB-ASK lub PR-ASK z kodowaniem PIE (Pulse Interval Encoding). Etykiety przesyłają odpowiedź poprzez odbijanie nadawanej przez czytnik, a zmodulowanej przez znacznik fali radiowej korzystając z modulacji ASK lub PSK i kodowania Millera lub FM0. Transmisja sygnału odbywa się w trybie half–duplex, co oznacza, że nie jest wymagane, aby tagi dekodowały otrzymywane polecenia, w czasie udzielania przez nie odpowiedzi. Zdefiniowana w Gen2 szybkość przesyłania danych wynosi od 26,7 do 128 kbit/s w wypadku transmisji czytnik → tag i od 5 do 640 kbit/s, gdy dane przesyłane są od etykiety do czytnika.

Ponieważ standard Gen2 dopuszcza jednoczesną pracę wielu czytników, dostępne pasmo podzielone zostało na 50 kanałów. Odczyt informacji prowadzony jest trójfazowo. W pierwszej czytnik wybiera podgrupę tagów np. znakującą określony typ produktu lub jedną, konkretną ze znajdujących się w zasięgu etykiet. W drugiej fazie wszystkie aktywowane tagi przesyłają numery PC (Product Code) i EPC

(Electronic Product Code), które w jednoznaczny sposób identyfikują konkretny egzemplarz produktu. W trzeciej fazie możliwy jest bezpośredni dostęp do pojedynczego znacznika, pozwalający na dokonywanie odczytów i zapisów do jego wewnętrznej pamięci.

Dane każdej etykiety RFID umieszczone są w jej wewnętrznej pamięci, która, zgodnie z Gen2, podzielona została na 4 bloki logiczne. Są to pamięć z kodami EPC i 16-bitowym kodem CRC, pamięć identyfikującą dodatkowe funkcje chipu, pamięć użytkownika oraz na pamięć zawierającą hasła dostępu do tagu. Według normy Gen2 znacznik podczas komunikacji może znajdować się w jednym z siedmiu następujących stanów – gotowości, wstrzymania, odpowiedzi, potwierdzenia, otwartym, zabezpieczonym lub w stanie śmierci. Do tego ostatniego jest przełączany po otrzymaniu zweryfikowanego polecenia „kill”, które ma na celu włączyć nieodwracalną dezaktywację etykiety RFID.

Drukarki RFID

Na zakończenie kilka słów o drukarkach RFID, które służą do drukowania etykiet i programowania tagów. Drukarki RFID to po prostu standardowe drukarki etykiet, które oprócz wydruku są wyposażone w moduł programujący etykiety radiowe. Urządzenia te to czytnik RFID i drukarka etykiet połączone w jeden „kombajn”. Obecnie w tego typu drukarkach można kodować i zadrukowywać etykiety papierowe, foliowe jak i specjalne etykiety na metal.

Czytnik RFID wewnątrz drukarki służy zarówno jako koder, jak walidator dla wszystkich tagów. Koduje on znaczniki nowymi informacjami, a następnie czyta znaczniki przed ich zwolnieniem w celu sprawdzenia, czy tag zawiera prawidłowe informacje. Dostępne na rynku drukarki RFID drukują zazwyczaj i programują, typowo, około 20 etykiet na minutę w zależności od ustawionej prędkości drukowania i rozmiaru etykiety. Oczywiście są też szybsze modele, które są w stanie wydrukować i zadrukować nawet do 50–80 etykiet na minutę. Należy jednak podkreślić, że wszelkie tagi RFID w obudowach przemysłowych muszą być kodowane ręcznie. Takie etykiety nie zmieszczą się bowiem w mechaniźmie drukarki.

Literatura

[1] R. Gołaszewski, Wybrane systemy automatycznej identyfikacji w logistyce, Zeszyty naukowe ruchu studenckiego, Nr 2(2011)

[2] Materiały zawarte na stronie: https://www.qrcode.com/en/

[3] Materiały firmy Conrad Electronic

source: Automatyka 4/2023

Keywords

automatyka, identyfikacja przemysłowa, kody 2D, kody kreskowe, rfid