Niezawodny i wytrzymały napęd z prowadzeniem DFM

Materiał prasowy (Festo Sp. z o.o.) print

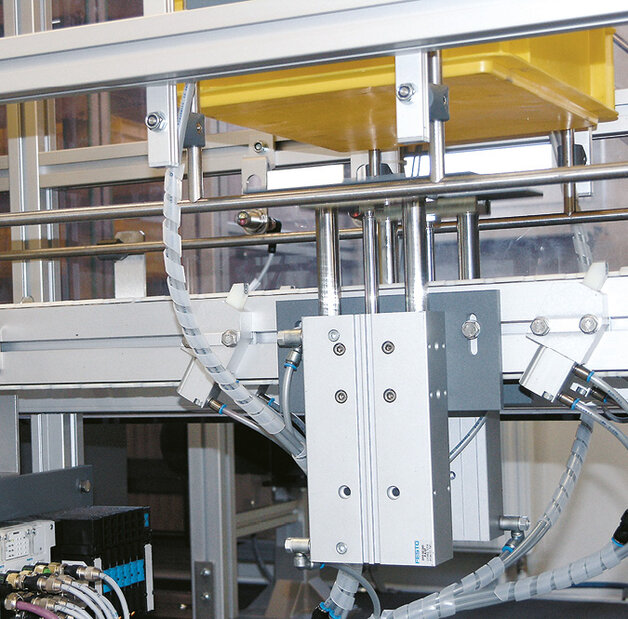

Napęd z prowadzeniem DFM wykorzystywany jest w tym samym zakładzie produkcyjnym Festo w Rohrbach, w którym został wyprodukowany. To niezwykle wytrzymałe, mocne i kompaktowe rozwiązanie, czyni je idealnym wyborem do zadań zaciskania, podnoszenia, zatrzymywania, chwytania i wciskania w jego produkcji. Cechy nowej generacji napędów DFM sprawiają, że te urządzenia świetnie sprawdzają się w produkcji kolejnych napędów DFM na tej samej linii produkcyjnej.

Rosnące zapotrzebowanie rynku na napędy z prowadzeniem zrodziło potrzebę technicznej modyfikacji napędów z prowadzeniem DFM. Nowa konstrukcja ma ułatwić koordynację i automatyzację produkcji tego typu napędów, znacznie skracając czas wytwarzania. Cel został osiągnięty – napędy z prowadzeniem DFM są obecnie produkowane w odstępach jednominutowych.

Zróżnicowanie produkcji na jednej linii

Aby umożliwić produkcję napędów DFM na jednej linii, wytwarzany produkt musi być przemieszczany do określonych położeń na różnych stanowiskach produkcyjnych. Zadanie to jest realizowane przez wyprodukowany uprzednio napęd DFM. Wyzwanie polega na wytwarzaniu na jednej linii napędów DFM o różnych wymiarach i kilku długościach skoku oraz wersji z łożyskami kulkowymi obiegowymi i ślizgowymi. W narzędziowni Festo powstało pionierskie rozwiązanie: cały proces – od produkcji tłoczyska do końcowej kontroli – jest zautomatyzowany na jednej linii.

Szybkość i elastyczność

Co minutę nośnik elementu roboczego wjeżdża na linię, przenosząc obudowę, tłoczysko i tuleje łożysk. Najpierw tuleje ślizgowe są wciskane w obudowę i kalibrowane przez moduł obrotowy w ramach jednej operacji. Jednocześnie wersje z łożyskami kulkowymi obiegowymi są transportowane do zestawu prasy na następnym stanowisku, na którym wprasowywane są łożyska kulkowe. Umożliwia to prosta procedura przełączania typu kodów w programie sterującym. Czas ustawiania wynosi zaledwie jedną minutę przy założeniu, że dalsze modyfikacje maszyny nie są wymagane.

W kolejnym etapie wykonywane jest smarowanie na cały okres eksploatacji napędu.. Smar może być bardzo dokładnie dozowany za pomocą dysz natryskowych i smarowniczek. Następnie tłoczysko wsuwane jest ruchem wahadłowym do obudowy, a w kolejnym etapie montowana jest pokrywa – w taki sposób, aby widoczne było tylko tłoczysko.

Testy dla uzyskania optymalnej jakości

Po zrealizowaniu wymienionych wcześniej elementów procesu napęd DFM przechodzi pierwszy test sprawdzający szybkość działania, zaś testy niskiego i wysokiego ciśnienia oraz test skoku sprawdzają, czy wymagana jest korekta.

Ostatnim etapem procesu montażu jest połączenie z płytą spinającą. Jednak zatwierdzenie napędu jako gotowego do dostawy dokonuje się dopiero po pozytywnym przejściu testu płynności działania przy minimalnym ciśnieniu roboczym. Na tym etapie na napędzie naklejana jest etykieta produktu i logo Festo, a następnie trafia on do pojemników w zautomatyzowanym magazynie. Jest tam magazynowany zazwyczaj jedynie przez kilka dni.

FESTO Sp. z o.o.

Janki k. Warszawy

ul. Mszczonowska 7, 05-090 Raszyn

tel. 22 711 41 00, fax 22 711 41 02

e-mail: festo_poland@festo.com

www.festo.pl

source: Automatyka 9/2018