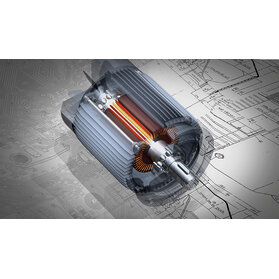

Przegląd silników

Agnieszka Staniszewska print

Napędy używane w systemach automatyki umożliwiają korzystanie z ruchomych elementów. Głównym komponentem składowym napędów elektrycznych są silniki, dzięki którym energia elektryczna jest zamieniana na energię mechaniczną. W formie przeglądu przedstawiono charakterystykę rynku silników elektrycznych.

Jeden z podstawowych segmentów rynku automatyki stanowią silniki elektryczne. Są niezbędnymi komponentami systemów automatyki, które umożliwiają wprawianie w ruch różnorodnych elementów. Jednym z ich kluczowych zastosowań są proste maszyny i urządzenia, np. transportery. Kolejnym są maszyny sterowane numerycznie, tj. frezarki, tokarki, wycinarki czy wypalarki oraz roboty przemysłowe. Dzięki silnikom napędzane są poszczególne osie i złącza, co umożliwia docieranie przez narzędzia wykonawcze w różne punkty umiejscowione w przestrzeni roboczej. Bardzo ważnym odbiorcą silników elektrycznych jest cała branża przemysłu elektromaszynowego – producenci i integratorzy maszyn i urządzeń oraz w coraz większym stopniu klienci indywidualni.

Kryteria wyboru silników

Należy zastanowić się, czym kierują się odbiorcy dobierając silnik do swoich potrzeb. Jednym z kluczowych parametrów jest koszt zakupu komponentu. Ponadto bardzo ważne jest zweryfikowanie potrzeb i skonfrontowanie ich z podstawowymi parametrami technicznymi poszczególnych silników dostępnych na rynku. Nie bez znaczenia pozostają koszty użytkowania i eksploatacji, na które oprócz parametrów technicznych, w dużej mierze wpływa sprawność silnika określana odpowiednią klasą według obowiązującej normy. Szacując koszty, należy też wziąć pod uwagę warunki i okres gwarancji silnika. Niektórzy odbiorcy przywiązują wagę do marki silnika. Powodem takiego postępowania może być nabyte wcześniej pozytywne doświadczenie z komponentami danego producenta, dobry kontakt z przedstawicielem producenta lub dystrybutora i profity płynące ze współpracy lub chęć zunifikowania komponentów na danej linii produkcyjnej lub w danym zakładzie. Czasami istotne są wymiary urządzenia, w szczególności, gdy uszkodzony silnik nie jest już dostępny w sprzedaży lub trzeba na niego długo czekać, a zamiennik jest potrzebny natychmiast. W aplikacjach wymagających komponentów specjalnego przeznaczenia, dobierając silnik trzeba zwrócić uwagę na jego stopień ochrony czy dostosowanie do pracy w przestrzeni zagrożonej wybuchem. Ważny jest czas oczekiwania na silnik, szacowany czas, przez który będzie on dostępny w sprzedaży, dostępność ewentualnych zamienników w razie wystąpienia awarii oraz możliwość uzyskania pomocy o jak najszerszym zakresie podczas uruchomiania lub wdrażania.

Silnik synchroniczny a asynchroniczny

Częstokroć klient staje przed wyborem między silnikiem synchronicznym a asynchronicznym. Zasadniczą różnicą między nimi jest to, że ten pierwszy ma stałą prędkość niezależnie od obciążenia, zaś w przypadku drugiego widać wyraźnie uzależnienie prędkości od obciążenia. Prędkość wirnika oraz pola magnetycznego stojana jest zsynchronizowana w komponentach typu synchronicznego i różna w modelach asynchronicznych – prędkość wirnika jest w tym przypadku mniejsza. Kolejną różnicą, która ma znaczenie w przypadku częstego występowania spadków napięcia sieciowego, jest zależność momentu silnika od tegoż napięcia. W silniku synchronicznym jest to zależność proporcjonalna, a w silniku asynchronicznym moment jest zależny od kwadratu napięcia. W związku z powyższym silniki asynchroniczne są dużo bardziej wrażliwe na spadki napięć sieciowych. Silniki synchroniczne mają możliwość regulacji współczynnika mocy, jednak są droższe i bardziej skomplikowane w budowie. Silniki asynchroniczne są tańsze, prostsze z punktu widzenia konstrukcji, ponadto charakteryzuje je większa niezawodność.

Silnik obrotowy a liniowy

Coraz większą popularność na rynku zyskują silniki liniowe. Główną różnicą między silnikiem obrotowym a liniowym jest konieczność użycia przekładni, która przekształca ruch obrotowy w postępowy, w przypadku pierwszego z wymienionych. Silniki liniowe ruch postępowy generują bezpośrednio, dzięki czemu części mechaniczne ulegające szybkiemu zużyciu są niepotrzebne. Ich stojan i wirnik stanowią rozwinięcie i występują w postaci liniowej. Są stosowane tam, gdzie wymagana jest duża dynamika ruchu, mogą osiągać większe przyspieszenia oraz prędkości, lepszą powtarzalność, jednocześnie nie hałasując nadmiernie. Lepsze parametry dynamiczne można uzyskać ze względu na brak ograniczeń wynikających z tarcia oraz bezwładności elementów mechanicznych. Niewątpliwymi zaletami silników liniowych są: brak strat energii powodowanych przez przekładnie, pasy i śruby napędowe, brak luzów, które występują w przypadku standardowych komponentów obrotowych, kompaktowa budowa oraz modułowość objawiająca się możliwością wydłużenia ścieżki magnetycznej – w przypadku wystąpienia takiej konieczności w przyszłości. Dotkliwą wadą silników liniowych jest ich cena, która jest znacznie wyższa niż w przypadku silników obrotowych.

Typowym przykładem zastosowań silników liniowych są nowoczesne maszyny sterowane numerycznie. Jednostki liniowe zyskują na popularności w przypadku wycinarek laserowych, służących do cięcia cienkich blach. Tutaj konieczne jest uzyskanie wysokiej dynamiki oraz dużej dokładności, aby proces przebiegał sprawnie, był opłacalny pod względem ekonomicznym, a jednocześnie detale były wycinane z dużą precyzją.

Innym przykładem zastosowań silników liniowych są systemy transportowe. Dzięki modułowemu charakterowi omawianych urządzeń można rekonfigurować systemy zgodnie z aktualnymi potrzebami. Przykładami takich modułowych systemów transportowych są: system XTS firmy Beckhoff, iTRAK firmy Rockwell Automation oraz ActiveMover firmy Bosch.

Przykłady silników liniowych można znaleźć w ofercie wielu firm. Jedną z nich jest SEW-Eurodrive. Seria synchronicznych silników serwo SL2 jest dedykowana do manipulatorów oraz maszyn obrabiających. Silniki występują w trzech wersjach: Basic, Advance oraz Power-System. Prędkość nominalna niezależnie od tego wynosi 1–6 m/s, a wśród dostępnych długości części wtórnych silnika można znaleźć po cztery warianty. Różnice można dostrzec zaś w dostępnych szerokościach aktywnych oraz znamionowych siłach posuwu. Wersja Advance jest wyposażona w układ odprowadzania ciepła uwzględniający powierzchnię chłodzenia, wytrzymałość oraz rozszerzalność cieplną, zaś wersja Power-System ma wbudowany wentylator chłodzący, co pozwala na osiąganie wyższej siły znamionowej.

Inną firmą prezentującą w swoim portfolio silniki liniowe jest Hiwin. Do zastosowań w trudnych warunkach środowiskowych, gdzie jednostki są narażone na kontakt z cieczami i pyłami, przy jednoczesnym występowaniu wysokich obciążeń, firma poleca serię silników synchronicznych LMFP o stopniu ochrony IP65. Modele należące do wspomnianej serii bazują na serii LMFA, a więc mają chłodzenie cieczą, dzięki czemu nie przenoszą na system automatyki ciepła procesowego.

Klasy sprawności

Obowiązująca norma IEC 60034-30-2, dotycząca silników obrotowych, wyznacza pięć klas ich sprawności od IE1 do IE5. Norma zawiera zestawy wartości minimalnych sprawności w zależności od mocy, liczby biegunów, częstotliwości oraz napięcia zasilania. Procedura wyliczania sprawności silnika wieloma metodami o różnej dokładności została dokładnie opisana w innej obowiązującej normie – IEC 60034-2 1. Sprawność jest miarą efektywności, z jaką energia elektryczna jest przekształcana w energię mechaniczną. W uproszczeniu, sprawność wyraża się za pomocą ilorazu mocy wyjściowej w postaci mechanicznej do mocy wejściowej w postaci elektrycznej. Do jego określenia potrzebne są prędkość i moment obrotowy, prąd i napięcie zasilania silnika. Wybraną metodę wyznaczania należy wskazać w dokumentacji silnika. Metody o średniej i wysokiej niedokładności mogą być stosowane tylko w przypadku klasy IE1, czyli najniższej. Obowiązujące dyrektywy dążą do sukcesywnego wycofywania z rynku urządzeń o niskiej sprawności według założonych harmonogramów. Ma się to przyczynić do oszczędzania energii elektrycznej.

Warto zwrócić uwagę na konieczność umieszczenia na tabliczce znamionowej silnika informacji na temat klasy sprawności. Ponadto musi się na niej znaleźć rok produkcji. W dokumentacji technicznej producent ma obowiązek poinformować o sprawności znamionowej przy różnych obciążeniach, liczbie biegunów silnika, częstotliwości, napięciu, mocy i prędkości znamionowych, warunków, dla których silnik został zaprojektowany.

Rodzaje pracy

Dobierając silnik, należy zwrócić uwagę na jego oznaczenie dotyczące rodzaju pracy, do której jest dedykowany. Symbol S1 oznacza zastosowanie do pracy ciągłej, czyli do urządzeń wymagających długotrwałego okresu obciążenia. Symbolem S2 oznaczone są silniki do pracy dorywczej, które uruchamiane są sporadycznie na określony czas. S3 oznacza pracę przerywaną. Wraz z symbolem podaje się względny czas pracy podawany w procentach. S4 służy jako znacznik silników dedykowanych do pracy przerywanej z dużą liczbą łączeń i rozruchów, z kolei S5 do pracy przerywanej z dużą liczbą łączeń i hamowaniem elektrycznym. Symbol S6 oznacza pracę przerywaną z przerwami jałowymi, zaś S7, S8, S9 odpowiednio pracę okresową bez postoju z hamowaniem elektrycznym, pracę okresową bez postoju z równoczesnymi zmianami obciążenia i prędkości, pracę z nieokresowymi zmianami obciążenia i prędkości.

Rynek silników

Znanym na rynku podmiotem, o długoletnim doświadczeniu, specjalizującym się w dziedzinie silników jest Cantoni Group. Wspomniana grupa posiada w swoim bogatym portfolio różne serie produktowe silników. Za podstawowe należy uznać silniki indukcyjne jednofazowe oraz trójfazowe klatkowe ogólnego przeznaczenia o różnych klasach sprawności od IE1 (serie 2Sg, Sg, Sh) przez IE2 (seria 2SIE) do IE3 (seria 3SIE). Niektóre serie zawierają w sobie wielobiegowe wersje silników. Ponadto w przeogromnym portfolio można znaleźć serie urządzeń specjalnych wysokiego napięcia (6000 V) o sprawności standardowej (seria SF) oraz podwyższonej (SH). W ofercie dostępne są również silniki pierścieniowe dedykowane do pracy ciągłej lub przerywanej (serie SUg i SUem). W aplikacjach, w których występuje zagrożenie wybuchem, zastosowanie znajdą silniki w wykonaniu przeciwwybuchowym ze wzmocnioną obudową, nieiskrzące, ognioszczelne, odporne na gaz i pył. Silniki tego typu są dedykowane do pracy w zakładach działających w branży chemicznej oraz górnictwie.

Lenze jest firmą posiadającą w swoim portfolio bogatą gamę silników. Wśród nich wyróżnia się seria silników m500-H oraz m500-P – odpowiednio o sprawności klasy IE2 oraz IE3 i mocy od 0,25 kW do 5,5 kW w przypadku pierwszej z wymienionych serii oraz 0,75 kW do 5,5 kW w przypadku serii drugiej. Omawiane silniki są wyposażone w zintegrowany przemiennik częstotliwości i550.

Takie rozwiązanie oferowane jest przez wiele firm produkujących silniki elektryczne i układy sterowania do nich. Integracja silnika i układu sterowania pozwala na optymalizację wielkości szaf sterowniczych. Nowoczesne, zintegrowane z silnikiem układy sterowania zawierają układy mocy, układy pomiarowe (przetworniki położenia) jak również systemy komunikacji sieciowej do wymiany informacji pomiędzy napędem a systemem sterowania PLC lub CNC. Inną serią silników oferowanych przez firmę Lenze jest Lenze Smart Motor m300. Należące do niej modele mogą osiągać dowolnie wybrane prędkości obrotowe, posiadają zintegrowany softstarter oraz elektroniczny stycznik. Występują w wersji o mocy 0,47 kW oraz 1,36 kW.

Kolejną firmą z branży automatyki, w ofercie której znajduje się dużo różnego typu silników jest SEW-Eurodrive. Dla przykładu można w niej znaleźć silniki asynchroniczne o wszystkich klasach sprawności od IE1 do IE4 i maksymalnych mocach znamionowych od 0,09 kW do 225 kW. Wartym podkreślenia jest fakt, że sporo modeli może być wykonana w różnych wersjach dostosowanych do warunków środowiskowych. Serię silników synchronicznych liniowych oferowanych przez

SEW-Eurodrive stanowi seria SL2.

Bogatą gamę silników oferuje również Siemens. Seria silników SIMOTICS zawiera wiele różnorodnych modeli. Podstawowa gałąź produktów to silniki o maksymalnej mocy znamionowej od 0,09 kW do 5 MW. Warto wspomnieć o modelach z serii SIMOTICS XP, które są wykonane w wersji przeciwwybuchowej.

Hamulec i luzownik

Niektóre aplikacje wymagają stosowania silnika z hamulcem. Taka konfiguracja może być spowodowana koniecznością maksymalnej redukcji wybiegu silnika, chęcią zapewnienia możliwości realizacji funkcji bezpieczeństwa napędu lub koniecznością unieruchamiania elementów wykonawczych w celu dokładnego pozycjonowania. Klasycznym przykładem aplikacji, w której konieczne jest zastosowanie silnika z hamulcem, jest napęd osi pionowej maszyny. Brak hamulca mógłby spowodować niepożądany samoistny zjazd narzędzia roboczego. Luzowanie hamulca odbywa się najczęściej elektromagnetycznie.

Silnik może być zintegrowany z hamulcem lub stanowić oddzielny element. Bogatą ofertę hamulców niezintegrowanych posiada w swoim portfolio Cantoni Group. Są to elektromagnetyczne hamulce tarczowe z regulowanym momentem hamowania (przykładowo serie HPS, HPSX) lub ze stałym momentem hamowania (np. serie 2H2SP i H2SPX).

Enkodery

Z silnikami nierozerwalnie wiąże się zagadnienie kontroli pozycji i przemieszczenia. Informacja zwrotna dotycząca aktualnego położenia jest niezwykle cenna w kontekście wysokiej precyzji, która jest pożądaną cechą układów napędowych. Aktualnie najpowszechniej stosowanym komponentem zbierającym informację o położeniu napędu jest enkoder. Dzięki niemu możliwe jest zbudowanie układu napędowego ze sprzężeniem zwrotnym. Enkodery mogą występować jako elementy wbudowane w obudowę silnika lub przystosowane do zewnętrznego montażu.

Wśród enkoderów można wyróżnić komponenty inkrementalne oraz absolutne. Podstawową zaletą tych drugich jest brak konieczności dojazdu do punktu bazowego podczas inicjalizacji. Pozycja zostaje zapamiętana nawet mimo zaniku napięcia. Enkodery inkrementalne można zainicjować, realizując zadanie bazowania – przemieszczając się do czujnika umieszczonego lub jeżeli istnieje taka możliwość, poszukując impulsu zerowego generowanego na jednym z kanałów enkodera jeden raz na obrót.

Najpowszechniej stosowanym sposobem działania enkodera jest metoda optyczna. Wiązka światła przepuszczana przez tarczę z odpowiednio umieszczonymi nacięciami generuje stosowne impulsy elektryczne, dzięki którym można jednoznacznie określić aktualne położenie elementu napędzanego przez silnik. W przypadku narażenia na niekorzystne warunki środowiskowe tj. niskie temperatury czy wysokie zapylenie zastosowanie znajdują enkodery magnetyczne. Wśród enkoderów można wyróżnić komponenty liniowe magnetyczne – poruszające się wzdłuż taśmy i wykrywające zmiany pola magnetycznego oraz rezystancyjne prezentujące przemieszczenie za pomocą określonego zakresu rezystancji.

Ważnym kryterium doboru enkodera jest jego rozdzielczość, czyli ilość impulsów, które generuje dany enkoder podczas jednego obrotu. Ma to swoje bezpośrednie odzwierciedlenie w dokładności pomiarów realizowanych przez komponent. Wybierając enkoder należy pamiętać o jego kompatybilności z całym układem pod względem elektrycznym, komunikacyjnym oraz mechanicznym. Dlatego należy zwrócić uwagę na to, by dobieramy model enkodera miał odpowiednie napięcie zasilania, generował pożądany typ sygnału wyjściowego, był przystosowany do odpowiedniego interfejsu komunikacyjnego, miał odpowiednie wymiary zewnętrzne obudowy, pasującą średnicę wałka lub otworu w zależności od wybieranej wersji oraz odpowiadający układowi sposób montażu.

Firmą specjalizującą się w dziedzinie enkoderów jest np. Kübler. Oprócz standardowych modeli enkoderów inkrementalnych oraz absolutnych, dedykowanych akcesoriów, kabli i złączy warto zwrócić uwagę na enkodery bezłożyskowe. Wspomniane komponenty nie ulegają zużyciu mechanicznemu. Ich zaletą jest kompaktowy charakter. Dokonywany przez nie pomiar ma charakter bezkontaktowy, a metoda pomiarowa ma charakter magnetyczny.

Inklinometry

Do kontrolowania położenie w przestrzeni elementów ruchomych wprawianych w ruch przez silniki elektryczne można również użyć inklinometrów, które badają nachylenie w poziomie i wychylenie w pionie. Inklinometry sprawdzają aktualne położenie obiektu w przestrzeni w sposób bezstykowy, nie ma konieczności stosowania mechanicznych połączeń z zewnętrznymi elementami. Wśród omawianych czujników można wyróżnić modele, które zapewniają pomiar w jednej oraz dwóch osiach. Ważnym parametrem inklinometrów jest ich zakres pomiarowy określany przez maksymalny wychył kątowy, który jest w stanie zbadać czujnik. Ponadto dobierając czujnik nachylenia, należy zwrócić uwagę na jego dokładność oraz rozdzielczość. Wszystkie wskazane parametry są wyrażane w stopniach.

Można wyróżnić dwie zasady działania inklinometrów. Podstawą pierwszej jest mikro masa zawieszona na elastycznej strukturze. Zmiana nachylenia i wychylenia konstrukcji czujnika powoduje zmianę ułożenia mikro masy, a co się z tym wiąże zmianę pojemności między nią a całą strukturą. Na podstawie tej pojemności można precyzyjnie określić położenie kontrolowanych elementów w przestrzeni. Inna metoda pomiarowa opiera się na badaniu pojemności między parą elektrod umieszczonych w komorze czujnika. Płyn elektrolityczny, którym częściowo wypełniona jest ta komora przemieszcza się wraz z inklinometrem, co skutkuje zmianą wspomnianej pojemności. Opisywana metoda charakteryzuje się wysoką stabilnością pomiarową.

Inklinometry znajdują zastosowanie w końcówkach roboczych maszyn i robotów. Umożliwiają ich precyzyjne pozycjonowanie, umożliwiają pozyskiwanie informacji zwrotnej na temat działania napędu. Ponadto mogą stanowić element układów bezpieczeństwa. Dzięki ich wskazaniom można na bieżąco monitorować status urządzenia i położenie w przestrzeni poszczególnych elementów układu mechanicznego danego urządzenia. Wartym podkreślenia jest fakt, że inklinometry znajdują zastosowanie w odnawialnych źródłach energii – turbinach wiatrowych oraz panelach słonecznych. W przypadku tych drugich mogą stanowić element układu sterowania położeniem paneli w zależności od kąta padania promieni słonecznych.

Przykładem inklinometru może być programowalny komponent SIKO IK360 wyposażony w funkcję nauczania. Charakteryzuje go wysoki stopień ochrony – IP68 lub IP69K, dokładność 0,1° oraz rozdzielczość wynosząca 0,01°. Występuje w wersji jedno- i dwuosiowej.

W ofercie firmy AP Automatyka można znaleźć inklinometry serii AGS0xxx, których zasada działania opiera się na pomiarze pojemności między elektrodami umieszczonymi w komorze wypełnionej częściowo płynem elektrolitycznym. Sygnał wyjściowy może być klasycznym sygnałem analogowym lub informacją uzyskiwaną za pomocą interfejsu RS-232 albo CANopen. Omawiania seria jest serią urządzeń dwuosiowych.

Ciekawe rozwiązanie oferuje firma ifm electronic. Kompensujące przyspieszenie inklinometry dynamiczne jedno- lub dwuosiowe JDxxxx są połączeniem akcelerometrów 3D oraz żyroskopów. Są bardzo użyteczne w przypadku występowania nagłych, dynamicznych ruchów, wstrząsów czy drgań. Akcelerometr pośrednio mierzy wychylenie, zaś żyroskop określa prędkość obrotu. Rozdzielczość urządzeń wynosi 0,01°, powtarzalność 0,05°, zaś zakresy mierzonych kątów wychylenia w zależności od modelu wynoszą od –90° do 90° lub od 0° do 360°.

Podsumowanie

Silniki i związane z nimi komponenty to jeden z filarów rynku automatyki. Dzięki nim możliwe jest wprawianie w ruch maszyn i urządzeń oraz automatyzacja i robotyzacja procesów produkcyjnych. Oprócz niezawodności, bezawaryjności, wysokiej sprawności, odpowiednio dobranych parametrów technicznych, możliwościom komunikacyjnym, niezwykle istotnym aspektem dla odbiorców jest cena produktu. Aktualnie nie mniej ważna staje się bieżąca dostępność produktu i czas oczekiwania na realizację zamówienia. Rynek automatyki obfituje w różne typy i modele silników, w związku z czym producenci maszyn i urządzeń, integratorzy oraz indywidualni odbiorcy końcowi mogą dobrać komponent odpowiadający dokładnie ich potrzebom.

source: Automatyka 7-8/2022