Synchroniczny a asynchroniczny. Porównanie pracy silników

Mariusz Snowacki print

Artykuł został poświęcony porównaniu pracy silnika synchronicznego EURA EVPM z silnikiem indukcyjnym asynchronicznym pod kątem poboru mocy.

Celem badania było porównanie parametrów eksploatacyjnych dwóch silników elektrycznych o różnej konstrukcji i sprawności, zasilanych przez przemiennik częstotliwości.

Badaniem objęto dwa silniki, poddane tym samym obciążeniom, zasilane poprzez przemiennik częstotliwości. Pobór mocy rejestrowany był przez analizator poboru mocy, a moment obciążeniowy zadawany był za pomocą proszkowego hamulca elektromagnetycznego. Przemiennik częstotliwości miał sterowanie wektorowe bezczujnikowe. Zastosowano dwa tryby sterowania:

- dla silników synchronicznych, tryb PM-SVC (Permanent Magnet – Sensorless Vector Control),

- dla silników asynchronicznych, tryb IM-SVC (Induction Motor – Sensorless Vector Control).

Każdy z silników pracował z dedykowanym sterowaniem.

Specyfikacja techniczna urządzeń zastosowanych w badaniu:

- Silnik synchroniczny typu EURA EVPM-402IN4Y112D15S, moc P1=4 kW, prędkość obrotowa n1=1400 rpm, prąd nominalny I=8,7 A, zasilanie 3f~400 V/100 Hz.

- Silnik asynchroniczny typu MS2 112M-4, moc P1=4 kW, prędkość obrotowa n1=1440 rpm, prąd nominalny I=8,23 A, klasa sprawności IE2, zasilanie 3f~400 V/50 Hz.

- Przemiennik częstotliwości typu EURA E-2000-004T3, moc P1=4 kW, wersja oprogramowania 5.04, sterowanie wektorowe w otwartej pętli.

- Obciążenie: wentylator promieniowy podłączony poprzez sprzęgło.

- Obciążenie: proszkowy hamulec elektromagnetyczny podłączony za pomocą sprzęgła.

Wyniki badań

- Silniki obciążone wentylatorem promieniowym. Za pomocą przemiennika częstotliwości zadawana jest prędkość obrotowa, ta sama dla każdego silnika. Dla silnika EVPM zastosowano sterowanie w trybie PM-SVC, zaś dla silnika MS2 zastosowano sterowanie w trybie IM-SVC (rys. 1, tab. 1).

- Silniki obciążone stałym momentem 25,5 Nm. Moment zadawany jest przez proszkowy hamulec elektromagnetyczny. Poprzez przemiennik częstotliwości zadawana jest prędkość obrotowa, ta sama dla każdego silnika. Dla silnika EVPM zastosowano sterowanie w trybie PM-SVC, zaś dla silnika MS2 zastosowano sterowanie w trybie IM-SVC (rys. 2, tab. 2).

- Silniki obciążone stałym momentem 12,75 Nm. Moment zadawany jest poprzez proszkowy hamulec elektromagnetyczny. Poprzez przemiennik częstotliwości zadawana jest prędkość obrotowa, ta sama dla każdego silnika. Dla silnika EVPM zastosowano sterowanie w trybie PM-SVC, zaś dla silnika MS2 zastosowano sterowanie w trybie IM-SVC (rys. 3, tab. 3).

- Silniki o zadanej tej samej prędkości obrotowej n1=1500 rpm. Moment zadawany jest poprzez proszkowy hamulec elektromagnetyczny. Poprzez przemiennik częstotliwości zadawana jest prędkość obrotowa. Dla silnika EVPM zastosowano sterowanie w trybie PM-SVC, zaś dla silnika MS2 zastosowano sterowanie w trybie IM-SVC (rys. 4, tab. 4).

- Silniki o zadanej tej samej prędkości obrotowej n1=750 rpm. Moment zadawany jest poprzez proszkowy hamulec elektromagnetyczny. Poprzez przemiennik częstotliwości zadawana jest prędkość obrotowa. Dla silnika EVPM zastosowano sterowanie w trybie PM-SVC, zaś dla silnika MS2 zastosowano sterowanie w trybie IM-SVC (rys. 5, tab. 5).

Podsumowanie

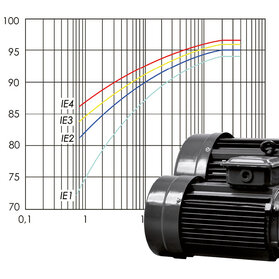

Wynaleziony w 1889 r. przez Michała Doliwo-Dobrowolskiego, genialny w swojej prostocie konstrukcyjnej, trójfazowy silnik indukcyjny z wirnikiem klatkowym stanowi obecnie podstawę przemysłowego napędu. Urządzenia te są największym odbiorcą energii elektrycznej zużywanej w europejskiej gospodarce. Ostatnie lata, w przeszło stuletniej historii produkcji i użytkowaniu silników indukcyjnych to czas ważnych wydarzeń o charakterze legislacyjno-naukowym wpływających w istotny sposób, szczególnie w Europie, na zasady projektowania, badania, produkcji i sprzedaży silników indukcyjnych. Do wydarzeń tych należy zaliczyć ustanowienie w latach 2007–2008 dwóch nowych norm międzynarodowych IEC dotyczących wyznaczania sprawności i oznaczania klasami sprawności silników indukcyjnych, przyjętych następnie jako normy europejskie EN, oraz przyjęcie w lipcu 2009 r. Rozporządzenia Komisji Europejskiej nr 640/2009 w sprawie wdrażania Dyrektywy 2005/32/WE Parlamentu Europejskiego dotyczącej wymogów ekoprojektu dla silników elektrycznych. W Europie przez dziesiątki lat sprawność silników elektrycznych, w tym indukcyjnych, traktowana była de facto jako parametr drugorzędny. To ma się zmienić już od 2015 r. dzięki przyjętym przepisom prawa i nowym normom.

W porównaniu z dotychczasowymi silnikami trójfazowymi seria EVPM cechuje się bardzo wysokimi parametrami technicznymi, kulturą pracy, m.in. dzięki wysokiej sprawności energetycznej (spełnia wymogi klasy IE4 Super Premium), dynamice oraz kompaktowej budowie. EVPM to silnik synchroniczny z magnesami trwałymi (PMSM) charakteryzujący się wyjątkowymi zaletami. Użycie magnesów trwałych zapewniło większą gęstość energii w stosunku do wielkości silników indukcyjnych. Jest tak, ponieważ w silnikach indukcyjnych część prądu stojana jest zużywana do „wywołania” prądu wirnika w celu wytworzenia strumienia wirnika. Te dodatkowe prądy generują ciepło wewnątrz silnika, co oznacza straty. W silnikach EVPM strumień wirnika jest ustalony przez magnesy stałe na wirniku, co pozwoliło uzyskać dużą sprawność. W silnikach EVPM stosowane są magnesy trwałe zamontowane na powierzchni wirnika. To sprawia, że silnik staje się magnetycznie „okrągły”, a moment obrotowy silnika jest wynikiem siły reakcji między magnesami na wirniku i elektromagnesów stojana. Zapewnia to optymalne wartości kąta siły elektromotorycznej, co jest uzyskiwane przez regulację prądu.

Z punktu widzenia użytkownika silniki EVPM oferują połączenie cech napędu wykorzystującego bezszczotkowe silniki prądu stałego (BLDC) i zalety silnika indukcyjnego. Silniki dostępne są w zakresie mocy od 0,75 kW do 30 kW w dwóch prędkościach obrotowych: 1500 rpm i 3000 rpm. Przystosowane są do pracy z przemiennikami częstotliwości, które mają funkcje sterowania silników PMSM. Dzięki kompaktowej budowie silniki EVPM mają mniejsze gabaryty od silników indukcyjnych. Można to stwierdzić na przykładzie silników EVPM o mocy 1,50 kW i wielkości obudowy 71 M. Dla porównania – aby zapewnić taką samą moc, silniki indukcyjne dostępne są w obudowie 90 S. Mniejsza wielkość obudowy silników serii EVPM (mniejszy wznios wału) przy zachowaniu tych samych parametrów mocy i momentu, jak w silnikach indukcyjnych daje mniejszą bezwładność, co poprawia dodatkowo sprawność całego układu napędowego.

Bez względu na zmianę obciążenia przy tej samej prędkości obrotowej (pkt. 4 i pkt. 5) lub przy zmianie prędkości obrotowej przy stałym obciążeniu (pkt. 2 i pkt. 3) pobór mocy silnika EVPM jest zawsze niższy niż dla standardowego silnika asynchronicznego. Można zatem stwierdzić, że silnik EVPM jest bardziej energooszczędny niż silnik MS2 z klasą sprawności IE2. Należy przy tym zwrócić uwagę, że większa energooszczędność (w porównaniu do silnika asynchronicznego z klasą sprawności IE2) silnika EVPM jest obserwowana także przy lekkim obciążeniu lub przy niskiej prędkości obrotowej. Silnik EVPM można sklasyfikować w klasie sprawności IE4 Super Premium.

Zainstalowanie silnika typu EVPM, szczególnie w aplikacjach wentylatorowych i pompowych oraz tam, gdzie wymagana jest praca powyżej 16 roboczogodzin spowoduje zauważalną poprawę kultury pracy napędu oraz wpłynie znacząco na obniżenie kosztów eksploatacyjnych. Wynika to wprost z większej sprawności silnika EVPM.

Najważniejsze cechy techniczne silników EVPM:

- wysoka sprawność – spełnia wymogi klasy IE4 super premium,

- kompaktowa budowa – większa moc w mniejszej obudowie,

- wysoka dynamika wynikająca z małego momentu bezwładności wirnika,

- efektywne chłodzenie – silnik mniej się grzeje podczas pracy ze względu na pomijalne straty elektryczne w wirniku,

- szeroki zakres mocy – od 0,75 kW do 30 kW.

Artykuł powstał na podstawie badań Wang Tao, opracowanych w dziale badań EURA Drives Electric Co., Ltd.

HF INVERTER POLSKA s.c.

ul. M. Skłodowskiej-Curie 101E, 87-100 Toruń

tel. 56 653 99 16, 56 623 73 16

fax 56 623 73 17

e-mail: biuro@hfinverter.pl

www.hfinverter.pl

source: Automatyka 6/2015