Przetwornice częstotliwości VLT® firmy Danfoss to sposób na mądre oszczędzanie w systemach automatyki

Tadeusz Minksztym — Danfoss print

Prawidłowy dobór komponentów napędu elektrycznego to redukcja kosztów zużycia energii.

Ceny energii rosną od lat. Dlatego też coraz większe jest zainteresowanie możliwościami oszczędności energii w systemach automatyki w przemyśle, handlu i drobnej wytwórczości. W ten sposób, mimo rosnących cen, użytkownicy mogą utrzymać koszty produkcji na takim samym poziomie lub nawet je obniżyć. Producenci maszyn i urządzeń zyskują przewagę wobec konkurencji konstruując urządzenia o mniejszym zużyciu energii, a tym samym generujących niższe koszty eksploatacji.

Technika napędów elektrycznych jako klucz do obniżenia kosztów

W technologii budowy maszyn, niezwykle ważny segment dla zwiększenia energooszczędności stanowią napędy elektryczne. Zapewniają one w chwili obecnej najbardziej efektywny sposób na szybkie i istotne zredukowanie zużycia energii. Regulacja prędkości obrotowej w silnikach elektrycznych może np. energetycznie zoptymalizować eksploatację kompresorów w systemach chłodniczych, wentylatorów w układach klimatyzacji, pomp w gospodarce wodno-ściekowej i wielu innych napędów używanych w przemyśle. Centralny Związek Przemysłu Elektrotechnicznego i Elektrycznego w Niemczech (ZVEI) szacuje, że w samym tylko przemyśle istnieje możliwość oszczędności powyżej 15 % zużycia prądu w przypadku systemów napędzanych silnikami elektrycznymi. Ale uwaga – obojętnie, jakie działania podejmą użytkownicy, należy je zawsze przed zastosowaniem sprawdzić pod względem realnej opłacalności.

Zawsze obowiązuje zasada: Oszczędność energii — tak, ale nie za wszelką cenę

Mądre oszczędzanie

Potencjał oszczędzania energii ukryty jest niemal we wszystkich dziedzinach. Niezależnie od tego, czy chodzi tutaj o techniczne wyposażenie budynków czy procesy chemiczne, najważniejsze jest zidentyfikowanie potencjału i (ekonomicznie) optymalna realizacja. Przy podejmowaniu działań użytkownik musi szczególną uwagę zwrócić na płynące z nich korzyści.

Do uzyskania oszczędności znakomicie nadają się pompy i wentylatory. Z jednej strony należą one do największych odbiorników energii elektrycznej w przemyśle, z drugiej zaś, w przypadku pomp wirowych i wentylatorów, zużycie energii zmniejsza się w trzeciej potędze z prędkością obrotową. Szybkim i prostym rozwiązaniem byłoby wyposażenie wszystkich pomp i wentylatorów w przetwornice częstotliwości i regulowanie ich prędkości obrotowej. Za takim rozwiązaniem przemawia fakt, iż tendencje cenowe czynią przetwornice coraz atrakcyjniejszymi. Ale uwaga: nie wszystkie pompy i wentylatory nadają się do regulacji prędkości obrotowej. I nie zawsze nawet najtańsza przetwornica stanowi ekonomicznie optymalne rozwiązanie.

W wielu przypadkach zastosowanie przetwornic częstotliwości przynosi oszczędność energii. W niektórych jednak ich zastosowanie nie jest opłacalne i może być nawet szkodliwe. Szacunkowo zakłada się, że w przypadku około 50 % wszystkich napędów elektrycznych regulacja prędkości obrotowej jest z ekonomicznego punktu widzenia dobrym rozwiązaniem.

Oprócz rodzaju układu automatyki, wielkość oszczędności zależy od rachunku zysków i strat (często ukrytych), które generuje użyta przetwornica. Przykładowo, wyższa cena urządzenia o lepszej sprawności zwraca się często już po krótkim czasie.

Dlatego też, aby nie podejmować nieopłacalnych i szkodliwych działań, przed podjęciem decyzji o inwestycji konieczne jest sprawdzenie zarówno aspektów technicznych, jak i komercyjnych i logistycznych. Aby po wdrożeniu rozwiązań technicznych stosunek kosztów do efektywności był możliwy do zaakceptowania, użytkownik danej przetwornicy częstotliwości nie powinien kierować się najniższą ceną, lecz ekonomicznie najbardziej uzasadnioną i atrakcyjną ofertą, mając na uwadze całkowity czas życia urządzenia.

Dokładne spojrzenie pozwala oszczędzić wydawane pieniądze

Rozważmy dla przykładu uważniej problem, czy podawane przez różnych producentów współczynniki sprawności urządzeń są rzeczywiście takie same? Przy porównywaniu współczynników sprawności na pierwszy rzut oka nie widać dużych różnic między urządzeniami. Czy aby na pewno tak jest? Czy dwa urządzenia identyczne pod względem mocy i współczynnika sprawności wykazują takie same straty?

Współczynnik sprawności przetwornic częstotliwości oblicza się na podstawie stosunku czynnej mocy wyjściowej do całkowitej mocy wejściowej. Jest on zwykle podawany w procentach zaokrąglonych do liczb całkowitych. Przetwornice o zbliżonych współczynnikach sprawności różnią się co najwyżej o około 1 %.

Aby rzetelnie porównać współczynniki sprawności różnych przetwornic, użytkownik musi wiedzieć, w jakich warunkach producent je wyliczył. Dla przykładu istotna jest różnica między znamionowaniem dla pracy z przeciążeniem normalnym (110 %), a wysokim (160 %). Podobnie jak uwzględnienie trybu przeciążalności, także niezwykle ważna jest wiedza, jak długo układ pracuje z maksymalną wydajnością, a jak długo z obciążeniem mniejszym niż nominalne. Przy mniejszym obciążeniu zwykle tolerancje sprawności są większe.

Jeszcze ważniejsze do oceny sprawności układu napędowego są informacje dotyczące strat cieplnych danego urządzenia. Naturalnie i tu należy poddać analizie profil czasowy poziomu obciążenia układu w stosunku do parametrów znamionowych. Ponieważ użytkownicy i konstruktorzy właśnie na tej podstawie ustalają między innymi zapotrzebowanie na wentylację danej szafy rozdzielczej, informacje te mogą być uważane za bardziej rzetelne do ostatecznej oceny sprawności układu.

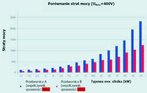

Powyższy wykres przedstawia porównanie strat mocy wybranego typoszeregu przetwornic częstotliwości dwóch różnych producentów. Dla grup urządzeń podany przez producenta współczynnik sprawności w całym zakresie mocy jest identyczny, jednak straty mocy różnią się zasadniczo.

Co to oznacza dla całego okresu użytkowania danego urządzenia? Zakładając żywotność 60 tys. godzin i sprawność samego silnika 90 %, dla przedstawionych na wykresie konkretnych modeli przetwornic przy mocy silnika 75 kW otrzymamy u jednego producenta całkowitą stratę mocy rzędu 124 740 kWh, podczas gdy u drugiego tylko 66 538 kWh. Chociaż dla obu urządzeń podany jest taki sam współczynnik sprawności, jedno z nich ma większe zużycie energii o ok. 58 000 kWh! Różnica ta zmniejsza się przy mniejszych mocach, tendencja jest jednak jednoznaczna.

Przy ocenie współczynnika sprawności i strat cieplnych należy uwzględnić obecność modułów filtrów

Ze względu na zasadę działania, przetwornice częstotliwości wytwarzają zakłócenia elektromagnetyczne. Aby ograniczyć zakłócenia, dla każdej przetwornicy częstotliwości producent prezentuje w ofercie dedykowane filtry zakłóceń elektromagnetycznych (filtr EMV/RFI). Filtry te mogą być wbudowane w urządzeniu lub zewnętrznie podłączane od strony zasilania. Możliwa jest także kombinacja wbudowanych filtrów wewnętrznych i zewnętrznych. Kolejnym zagadnieniem są filtry sinusoidalne lub filtry du/dt instalowane od strony silnika. Napięcie wyjściowe przetwornicy częstotliwości jest sygnałem modulowanym składającym się z impulsów o wysokiej częstotliwości. Skutkiem tego napięcie wyjściowe traci postać sinusoidalną. W zależności od długości kabla silnika i izolacji silnika napięcie to może stwarzać zagrożenie uszkodzenia izolacji uzwojeń silnika. Jest to prawdopodobne przede wszystkim w przypadku starszych silników. Filtry silnikowe ograniczają szybkość narastania napięcia na zaciskach uzwojeń silnika i ograniczają amplitudę napięć szczytowych. Tym samym chronią izolację uzwojeń przed przebiciem.

Niewątpliwie zaletą przetwornic częstotliwości z zewnętrznym opcjonalnym filtrem, jest cena przetwornicy – ubogie wyposażenie w standardzie to niższy koszt zakupu. Urządzenia są tańsze i często bardziej kompaktowe niż te z wbudowanymi filtrami. Poważną wadą jest jednak potrzeba zapewnienia dodatkowego miejsca w szafie rozdzielczej na montaż filtru. Większa szafa i robocizna montażu to także koszty, których można uniknąć stosując rozwiązania z filtrami zintegrowanymi wewnątrz.

Jednak najistotniejsze w całej analizie jest to, że wszystkie filtry zewnętrzne generują zawsze dodatkowe straty, które nie są uwzględnione we współczynniku sprawności samej przetwornicy. Dotyczy to zarówno filtrów zakłóceń elektromagnetycznych (filtry EMV/RFI), jak również filtrów silnikowych: filtrów sinusoidalnych czy filtrów du/dt instalowanych od strony silnika. Te dodatkowe straty należy uwzględnić przy projektowaniu wentylacji szafy rozdzielczej. W przypadku przetwornic z fabrycznie wbudowanymi filtrami, ich straty są już zwykle ujęte w danych katalogowych urządzenia.

Podsumowując, przy porównywaniu współczynników sprawności dwóch przetwornic częstotliwości należy mieć na uwadze, czy obie mają wbudowane filtry i czy – odnośnie filtrów EMV/RFI – spełniają te same normy ograniczania zakłóceń

Jednak oszczędności kosztów uzyskane dzięki zastosowaniu gorszych filtrów EMV/RFI lub rezygnacji z nich, jak również rezygnacja z niezbędnych filtrów silnikowych mogą pociągnąć za sobą wysokie koszty dodatkowego wyposażenia, dodatkowe straty i konieczność montażu klimatyzacji.

Aby uzyskać więcej informacji na temat prawidłowego doboru komponentów napędu elektrycznego dla zapewnienia redukcji kosztów zużycia energii odwiedź naszą stronę: www.danfoss.pl/napedy – Dział Nowości.

Skorzystaj z oprogramowania VLT® HVAC Energy Box.

Tadeusz Minksztym − Danfoss Sp. z o.o.

ul. Chrzanowska 5, 05-825 Grodzisk Mazowiecki

tel. 022 755 07 00, faks 022 755 07 01

www.danfoss.pl