Demokratyzacja procesu projektowania

Martin Keenan print

Zmiana etosu projektowania umożliwia pokonanie wielu wyzwań, przed którymi stają obecnie inżynierowie, umożliwiając szerszą współpracę oraz znacznie przyspieszając tworzenie prototypów i rozwijanie koncepcji nowych produktów.RS Components przedstawia nowe, alternatywne i elastyczne podejście do projektowania układów elektronicznych.

Tworząc innowacje i rozwijając nowe metody realizacji projektów, inżynierowie często muszą liczyć się ze sporymi utrudnieniami.

Wyzwania projektowe

W branży projektowej inżynierowie stają przed licznymi i ciągle rosnącymi wyzwaniami. Jednym z największych problemów jest ciągłe podnoszenie swoich umiejętności oraz poznawanie ostatnich osiągnięć w dziedzinie najnowszych technologii. Dotyczy to w szczególności inżynierów, od których wymaga się coraz szerszej gamy umiejętności. Wielkość zespołów projektowych związanych z przemysłem nieustannie maleje, przez co zmniejsza się także dostępność inżynierów ze znajomością kwestii dotyczących np. zasilania lub projektowania układów analogowych.

Kolejnym problemem jest rosnąca liczba projektów, z którymi muszą się dzisiaj zmierzyć zespoły projektowe. Jednak największy nacisk w tym wysoce konkurencyjnym środowisku kładzie się na czas wprowadzenia produktu na rynek. Zespoły projektowe są poddawane coraz większej presji, aby tworzyć produkty o coraz większej wydajności, rozbudowanej funkcjonalności oraz wyróżniające się na tle innych rozwiązań, co zwykle oznacza konieczność realizacji coraz bardziej złożonych zadań w coraz krótszym czasie. Wiążą się z tym również ogólne koszty projektu. Koszty materiałowe są zawsze dosyć istotne, jednak znacznie niższe od całkowitego kosztu poniesionego na projektowanie sprzętu oraz oprogramowania.

Obecnie w wielu firmach projektowych można zauważyć znaczącą zmianę w tradycyjnym podejściu do projektowania mającą na celu sprostanie tym wyzwaniom. Zmiana ta polega na wykorzystaniu rozwiązań typu open source, nowych narzędzi i zasobów projektowych oraz szybkim tworzeniu prototypów sprzętu.

Projektowanie tradycyjne

Podczas tradycyjnego projektowania przed rozpoczęciem pracy wymagane jest utworzenie specyfikacji produktu na podstawie danych z różnych źródeł wewnętrznych i od klientów. Oprócz poznania niezbędnych technologii, umożliwiających realizację specyfikacji technicznej, konieczne jest zbadanie opłacalności produktu na tle wymagań rynkowych oraz określenie czynników wymaganych do odniesienia sukcesu na rynku o dużej konkurencyjności. Najważniejszym elementem jest dokumentacja: musi ona opisywać funkcjonalność produktu, minimalne wymagane parametry techniczne, dane dotyczące potencjału rynku, docelowych konsumentów i oczekiwanego zwrotu z inwestycji.

W tradycyjnym podejściu do projektowania można napotkać wiele pułapek. Zbieranie informacji na temat wymagań może trwać bardzo długo, a inżynierowie mają ograniczone pole do wprowadzania innowacji względem parametrów projektowych. W procesie gromadzenia informacji uczestniczy zwykle tylko część inżynierów, co oznacza, że potencjał całego zespołu nie jest w pełni wykorzystany.

Ograniczony czas cyklu projektowego wymusza często wykorzystanie starszych rozwiązań.

Elastyczne podejście

W coraz większym stopniu w przemyśle można zauważyć transformację w zakresie podejścia do projektowania produktów. Podejście „szybkiego tworzenia prototypów i realizacji koncepcji projektowych” umożliwia znaczące zmniejszenie wstępnych wymagań: cel końcowy może być opisany bardziej swobodnie przy użyciu funkcji, które musi posiadać produkt końcowy, określonych na znacznie wyższym poziomie, co umożliwia wspólne tworzenie założeń przez cały zespół projektowy. Możliwe jest cyfrowe tworzenie i rozwijanie wielu koncepcji, gdzie najlepsze z nich są kontynuowane, a najgorsze porzucane w iteracyjnym procesie ewolucji. Możliwe jest tworzenie fizycznych prototypów, a następnie szybkie przejście do testów rynkowych. Dzięki temu jedynie niewielka liczba prototypów przechodzi przez pełny proces projektowy.

Do zalet takiego elastycznego podejścia należą: możliwość szybkiego reagowania na wymagania rynkowe, zachęcanie do innowacji, która jest nieodłącznym elementem procesu, skrócenie czasu wprowadzenia produktu na rynek, wykorzystanie wiedzy inżynierów z różnych działów oraz zdobywanie doświadczenia niezależnie od tego, czy dana koncepcja zostanie ostatecznie zrealizowana, czy nie.

Wykorzystanie technologii

To nowe podejście do procesu projektowania produktów przynosi jednak korzyści tylko wówczas, gdy inżynierowie mogą brać udział w procesie tworzenia koncepcji, co w przeszłości bywało problematyczne. Aby elastyczne podejście do projektowania stało się nie tylko możliwością, ale bardzo realną alternatywą, muszą zostać spełnione trzy czynniki.

Pierwszym elementem są materiały typu open source. Coraz większa dostępność sprzętu oraz oprogramowania typu open source, w tym sprawdzonych projektów referencyjnych oraz protokołów oprogramowania dostarczonych przez dostawców elementów półprzewodnikowych i innych producentów, stanowi dla inżynierów dobrą pozycję wyjściową, umożliwiając szybkie wypróbowanie koncepcji bez konieczności zaczynania każdego projektu od zera. Dodatkowo platformy takie jak Arduino i Raspberry Pi umożliwiają mniejszym firmom szybkie tworzenie produktów i systemów opartych na modułowych blokach konstrukcyjnych.

Drugi element to coraz większa dostępność bezpłatnego oprogramowania projektowego, którego rozwój zapoczątkowało oprogramowanie DesignSpark PCB – wydajne, łatwe w użyciu i nie objęte żadnymi ograniczeniami ani opłatami licencyjnymi środowisko projektowe. Narzędzie to pozwoliło na usunięcie ograniczenia w postaci konieczności korzystania z usług specjalistów ds. projektowania płytek drukowanych korzystających najczęściej z płatnego oprogramowania typu OrCAD, PADs lub Altium. Dostępność bezpłatnego oprogramowania do projektowania płytek drukowanych umożliwia obecnie inżynierom szybkie rozwijanie nowych koncepcji. W rzeczywistości wielu producentów wykorzystuje obecnie platformę DesignSpark PCB do promowania własnych rozwiązań referencyjnych w jak najszerszym zakresie.

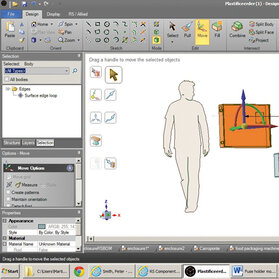

Kolejny element to tworzenie koncepcji i projektów rozwiązań mechanicznych. Szybki rozwój takich koncepcji zawsze był wąskim gardłem dla sprawnego projektowania, ponieważ tradycyjne narzędzia CAD 3D były obsługiwane przez wyszkolonych specjalistów CAD, a roczne subskrypcje tych programów kosztowały wiele tysięcy dolarów lub euro. Z tego powodu projektowanie rozwiązań 3D nie było ogólnie dostępne dla społeczności inżynierów. Jednak we wrześniu 2013 r. wprowadzono bezpłatny program DesignSpark Mechanical, wykorzystujący techniki modelowania bezpośredniego umożliwiające specjalistom z innych dziedzin niż projektowanie CAD tworzenie koncepcji produktów w 3D. Obecnie ponad 100 000 inżynierów na całym świecie wykorzystuje już platformę DesignSpark Mechanical w swoich procesach projektowych.

Ostatnim elementem jest coraz częściej stosowane szybkie tworzenie prototypów. Jednym z cennych zasobów jest dostępność producentów płytek drukowanych, którzy mogą dostarczyć prototypowe rozwiązania w ciągu kilku dni i za względnie niską cenę. Kolejnym ważnym zasobem jest coraz szerszy dostęp do drukarek 3D, których rozwój znacznie przyspieszył w ostatnim okresie, co bardzo ułatwia produkcję prototypów i realizację koncepcyjnych projektów mechanicznych.

Demokratyzacja procesu od koncepcji do produkcji

Podsumowując, coraz większa dostępność oferowanych przez dostawców zasobów projektowych, platform i materiałów typu open source, dostępność bezpłatnych narzędzi do projektowania płytek drukowanych oraz rozwiązań 3D, a także możliwości szybkiego tworzenia prototypów np. przy użyciu drukarek 3D umożliwiają bardziej elastyczne podejście do procesu projektowania, otwierają nowe możliwości dla większej innowacyjności oraz pozwalają inżynierom znacznie skrócić okres pomiędzy fazą koncepcji a gotowym produktem.

source: Automatyka 11/2015