Lock Out Tag Out (LoTo) – program dla niebezpiecznej energii

Zastosowanie programów LOTO zyskuje coraz bardziej na popularności i nie jest już postrzegane jako tylko amerykańskie rozwiązanie bezpieczeństwa. Rosnąca liczba przedsiębiorstw stosujących procedurę LOTO pokazuje, że przemysł wprowadza swoje zabezpieczenia wzorując się na najlepszych przykładach praktycznych.

W przemyśle wiele źródeł energii może stanowić potencjalne ryzyko dla pracowników. Z tego powodu amerykańska dyrektywa 29 CFR 1910.147 i europejskie normy o ochronie miejsca pracy wymagają, aby maszyny i pozostałe wyposażenie robocze były odcinane od dopływu energii i zabezpieczane w taki sposób, aby ich niezamierzone załączenie nie było możliwe. Aby móc uznać maszynę za bezpieczną w każdych warunkach pracy, musi istnieć możliwość nie tylko odłączenia jej od wszystkich źródeł energii, ale również zagwarantowania, że nie zostanie uruchomiona w sposób nieoczekiwany lub że jej części nie przemieszczą się nagle pod wpływem zmagazynowanej energii. Zapewnienie bezpieczeństwa w trakcie prac serwisowych i konserwacyjnych jest przedmiotem szczególnej uwagi, gdyż o wiele więcej śmiertelnych wypadków przy pracy ma miejsce właśnie w trakcie tych procesów niż podczas produkcji.

Obligatoryjne w USA programy Lock Out Tag Out coraz częściej wykorzystywane w Europie

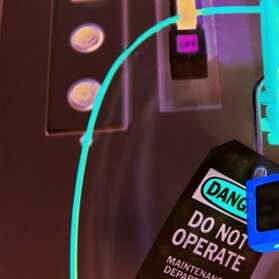

Amerykańska organizacja OSHA definiuje niebezpieczne rodzaje energii i opisuje odpowiedni sposób postępowania z nimi. Rozporządzenie nr 29 CFR 1910.147 wyraźnie stwierdza, że maszyny i inny sprzęt roboczy w specjalnym trybie pracy, takim jak czyszczenie, serwisowanie i konserwacja, muszą zostać odłączone od źródeł energii i zabezpieczone w taki sposób, aby uniemozliwić nieoczekiwane ich włączenie lub uruchomienie, czy też uwolnienie niebezpiecznej energii. Terminem opisującym tę procedurę jest LoTo (Lock Out Tag Out).

Zastosowanie programów LoTo zyskuje coraz bardziej na popularności i nie jest już postrzegane jako tylko amerykańskie rozwiązanie bezpieczeństwa. Rosnąca liczba przedsiębiorstw stosujących procedurę LoTo pokazuje, że przemysł wprowadza swoje zabezpieczenia wzorując się na najlepszych przykładach praktycznych.

W Polsce ustawa zasadnicza, czyli Konstytucja, w art. 66 wskazuje „że każdy ma prawo do bezpiecznych i higienicznych warunków pracy” a ustawa Kodeks Pracy, w art. 207 wyjaśnia, że „Pracodawca jest obowiązany chronić zdrowie i życie pracowników poprzez zapewnienie bezpiecznych i higienicznych warunków pracy przy odpowiednim wykorzystaniu osiągnięć nauki i techniki”. Powyższe dotyczą oczywiście wszystkich prac, również tych pozaprodukcyjnych. Pozostałymi aktami prawnymi, które dotyczą bezpieczeństwa pracy z maszynami i instalacjami, również podczas naprawy i konserwacji to: Rozporządzenie MPiPS z 26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy, Rozporządzenie MG z 30 października 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy (wdrożenie dyrektywy 2009/104/WE), oraz Rozporządzenie MG z 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn (wdrożenie dyrektywy 2006/42/WE).

Zgodnie z ustawodawstwem europejskim, program LoTo na stanowisku pracy nie jest wprawdzie obowiązkowy, jednak staje się coraz częściej wdrażany w polskich przedsiębiorstwach.

Źródła energii

Tradycyjnie pojęcie LoTo kojarzy się z odłączeniem od źródła energii elektrycznej. Jednak dla użytkownika niebezpieczne mogą być wszystkie rodzaje energii. Energia może być gromadzona w częściach mechanicznych, które z racji bezwładności nie przestają się przemieszczać (na przykład wokół pionowych osi); w częściach elektrycznych takich jak kondensatory; w układach magazynujących płyny i gaz pod ciśnieniem (np. akumulatorach), a także w sprężynach. Odłączenie maszyny od źródła zasilania może być wystarczające z punktu widzenia bezpieczeństwa, jeśli urządzenie odłączające znajduje się w polu widzenia osoby pracującej przy maszynie. Niemniej jednak nie powinna istnieć możliwość, podłączenia maszyny do sieci elektrycznej przez innego użytkownika. Jeśli zgromadzona energia może powodować zagrożenie, wówczas muszą zostać wbudowane w maszynę odpowiednie urządzenia rozpraszające lub zatrzymujące zgromadzoną energię, takie jak np. rezystory (służące do rozładowywania kondensatorów elektrycznych) lub zawory z odpowiednią wentylacją.

Procedura LoTo krok po kroku

Na początku procesu LoTo niezbędne jest określenie, które osoby odpowiadają za proces i kto w nim uczestniczy. Ważne jest również wyjaśnienie, jakie zezwolenia i aprobaty są niezbędne dla wykonania konkretnej pracy. Następnie konieczne jest utworzenie procesu LoTo dopasowanego do indywidualnych potrzeb przedsiębiorstwa.

Procedura LoTo wykorzystuje system fizycznych blokad. Mogą to być wyłączniki główne lub urządzenia odłączające, za pomocą których przekazywanie lub uwalnianie energii jest uniemożliwione w sposób fizyczny, na przykład wyłączniki, przełączniki suwakowe, zawory, blokady i zaślepki. Wykorzystywana jest również blokada bezpieczeństwa, w postaci kłódki przekazywana danej osobie, w celu zablokowania wyłącznika głównego w położeniu „OFF” lub zaworu w ustalonym położeniu zamkniętym. Kłódka gwarantuje, że maszyna może pracować tylko po jej zdjęciu. Ponadto operator nie ma możliwości nieumyślnego włączenia maszyny. W zależności od zasad obowiązujących w danym przedsiębiorstwie kluczyki do kłódki zabezpieczającej muszą być przechowywane przez osobę, której kłódkę przekazano. Do niej należy również decyzja, czy dostępne mają być dodatkowe kluczyki, a także kto ma nimi dysponować. Procedura LoTo wymaga również opatrzenia stosowną wywieszką (Tag out) urządzenia odłączającego za pomocą odpowiedniego znaku lub tabliczki na kłódce.

Co dalej?

LoTo nie oznacza tylko założenia kłódki i zawieszenia wywieszki. Jest to spójny program o daleko idących konsekwencjach w przedsiębiorstwie i zasadach postępowania przy obsłudze maszyn. Jego celem jest opracowanie procesu, za pomocą którego bezpieczne posługiwanie się niebezpiecznymi źródłami energii jest zapewnione w normalnych warunkach pracy, a także w innych, możliwych do przewidzenia warunkach. Jak zawsze w obszarze bezpieczeństwa maszyn, pierwszym krokiem jest ocena istniejących zagrożeń występujących na maszynie, wyznaczenie źródeł niebezpiecznej energii, określenie punktów odcięcia oraz zdefiniowanie dodatkowych wymaganych środków (na przykład odpowietrzników hamulców).

Kompletny pakiet dla systemu zarządzania niebezpieczną energią

Firma Pilz oferuje pełny pakiet usług wspierających działania mające na celu wdrożenie systemu LoTo. Składa się on z dwóch etapów: analizy Lock Out Tag Out oraz indywidualnego opracowania procedury Lock Out Tag Out. Nasi pracownicy zapewniają wsparcie w procesie oceny istniejących programów LoTo i w razie konieczności przygotowują niezbędne procesy mające na celu zagwarantowanie bezpieczeństwa pracownikom.

Zgodnie z prawem europejskim program Lock Out Tag Out nie jest obowiązkowy, jednak korzystając z procedury LoTo, możliwe jest spełnienie wymagań lokalnych specyfikacji prawnych. Rosnąca na całym świecie liczba przedsiębiorstw, które wdrożyły procedury LoTo, dowodzi, że przemysł przejmuje zasady najlepszych praktyk inżynierskich.

Podsumowując, system LoTo musi być stale monitorowany i sprawdzany pod kątem prawidłowego funkcjonowania oraz wykorzystywania wszystkich jego elementów. Ponadto umożliwia on predyktywne wykrywanie wad i słabości systemów odłączających oraz wdrożenie działań korygujących. Powinna być również określona zdolność do reagowania w przypadku incydentów, podobnie jak zależność pomiędzy tymi incydentami a zmianami organizacyjnymi. Konieczne jest ciągłe rozważanie opinii wszystkich pracowników o skuteczności i użyteczności procesu LoTo. Procedury LoTo muszą podlegać ciągłym zmianom w momencie wyposażania zakładu w nowe maszyny lub modyfikacji istniejącego parku maszynowego i muszą być elementem doskonalenia procesu.

source: Pilz