Predykcyjne utrzymanie ruchu

dr inż. Marcin Bieńkowski print

Trudno wyobrazić sobie funkcjonowanie jakiegokolwiek większego zakładu produkcyjnego bez służb utrzymania ruchu. Skuteczne utrzymanie ruchu pomaga zminimalizować straty związane z nieplanowanymi przestojami produkcyjnymi spowodowanymi awarią maszyn czy linii produkcyjnych. Analizowanie historycznych danych dotyczących występowania dotychczasowych awarii pozwala znacznie lepiej kontrolować koszty serwisu urządzeń, maszyn czy systemów automatyki przemysłowej.

Nieplanowane przestoje to jeden z najbardziej dolegliwych problemów, jakie mogą zdarzyć się w firmie produkcyjnej. Jak można przeczytać w raporcie „The Costs Causes and Consequences of Unplanned Downtime” przygotowanym przez firmę Vanson Bourne, w przypadku dużych, działających globalnie firm, średni koszt godziny nieplanowanego przestoju wynosi 260 tys. USD, a średni czas jego trwania to cztery godziny. Wynika z tego, że koszt jednego przestoju to ponad milion dolarów! Mało tego, większość firm doświadczyła więcej niż jednego nieplanowanego przestoju w ciągu ostatnich trzech lat. Jak widać realne koszty nieplanowanych przestojów mogą być naprawdę gigantyczne.

Oczywiście, skala strat zależy od wielkości przedsiębiorstwa, zawieranych przez niego kontraktów, umów z klientami i wielu innych czynników, jednak nawet w polskich warunkach, dla niewielkiej firmy straty mogą iść w tysiące złotych. Dlatego coraz większym zainteresowaniem cieszy się tzw. predykcyjne utrzymanie ruchu PdM (predictive maintenance).

Podstawy predykcyjnego utrzymania ruchu

Obecnie nastąpiły duże zmiany w podejściu do utrzymania ruchu, jak pokazano wcześniej, nastawione jest na zapobieganie występowaniu awarii. Zgodnie z tą koncepcją zapobieganie występowaniu nieplanowanych przestojów związanych z awarią maszyny może być realizowane za pomocą różnego rodzaju działań, do których należą m.in. [1]:

- okresowe przeglądy maszyn

- planowane cykliczne konserwacje i remonty

- regularna wymiana zużytych części

- badania i analiza przyczyn wystąpienia awarii.

Powyższe działania, choć skutecznie eliminują ryzyko wystąpienia nieprzewidzianych awarii, generują także dodatkowe koszty związane zarówno z utrzymaniem ruchu (działania serwisowe, magazynowanie części zamiennych), jak i z przestojami produkcyjnymi w związku z wyłączeniem maszyn na czas przeglądu i konserwacji. Są one, oczywiście, mniejsze niż w przypadku działań reakcyjnych, jednak nadal stanowią istotny składnik wydatków związanych z działaniem przedsiębiorstwa. Istnieje także ryzyko, że część przeglądów oraz konserwacji jest robiona na wyrost, niepotrzebnie generując dodatkowe koszty. W związku z tym strategia prewencyjnego utrzymania ruchu oprócz eksploatacji planowo-zapobiegawczej zaczęła także uwzględniać eksploatację na podstawie stanu technicznego maszyn, dając tym samym początek zagadnieniom predykcji w ogólnym podejściu do utrzymania ruchu.

Porównując predykcyjne utrzymanie ruchu z innymi podejściami, warto wspomnieć o jego przewadze nad metodą prewencyjną, która polega na okresowym serwisowaniu maszyn zgodnie z harmonogramem. Prewencyjne utrzymanie ruchu ma na celu zapobieganie awariom poprzez regularne przeglądy, jednak nie zawsze jest to optymalne, ponieważ maszyny mogą być serwisowane, mimo że nie wykazują żadnych oznak uszkodzenia. To generuje dodatkowe koszty związane z niepotrzebnymi przeglądami i wymianą części. W predykcyjnym utrzymaniu ruchu działania serwisowe podejmowane są wyłącznie wtedy, gdy rzeczywiście istnieje ryzyko awarii, co zwiększa efektywność pracy.

Z kolei reaktywne utrzymanie ruchu, znane również jako naprawa po awarii, jest najprostszym, ale jednocześnie najmniej efektywnym podejściem. Polega ono na interwencji dopiero wtedy, gdy maszyna przestaje działać. Choć takie podejście może wydawać się najtańsze w krótkiej perspektywie, często prowadzi do poważnych problemów, takich jak nieplanowane przestoje, wysokie koszty napraw, a także ryzyko uszkodzenia innych części maszyny w wyniku awarii jednego z elementów.

| Predykcyjne utrzymanie ruchu:

Prewencyjne utrzymanie ruchu:

Utrzymanie na podstawie stanu technicznego CBM (Condition Based Maintenace)

Reaktywne utrzymanie ruchu:

|

Predictive maintenance w działaniu

Z szacunków wynika, że ok. 80 % awarii ma charakter losowy, a pozostałe 20 % przypadków jest związane z wiekiem urządzeń. Wiedzę dotyczącą starzenia się urządzeń mają zwykle najbardziej doświadczeni operatorzy i inżynierowie, ale z przytaczanych już badań firmy Vanson Bourne wynika, że nawet w dużych i nowoczesnych firmach większość operatorów nie jest świadoma, kiedy wymienić, ulepszyć lub konserwować daną maszynę czy urządzenie. Co więcej, z raportu wynika, że skuteczne przewidywanie awarii pozwala ograniczyć koszty operacyjne przedsiębiorstwa nawet od 10 % do 20 %.

Teoretycznie awarie mają charakter losowy, niemiej na podstawie analizy danych można je z pewnym, dość dużym prawdopodobieństwem przewidzieć. Okazuje się bowiem, że każda awaria jest czymś spowodowana, a w przypadku urządzeń mechanicznych i częściowo elektronicznych oraz elektrycznych awaria taka poprzedzona jest pewnymi charakterystycznymi symptomami, np. pojawiającymi się drganiami, losowymi spadkami napięcia, pogorszeniem jakości sygnałów transmisji itp.

Aby dostrzec te objawy potrzebne są właściwe dane, zbierane zarówno z procesu produkcyjnego, jak i poszczególnych maszyn. Ważne jest też to, aby pochodziły one bezpośrednio z czujników a nie z systemów sterujących obrabiarką, gdyż systemy te często odrzucają dane, które nie mieszczą się w założonych zakresach pracy, traktując je jako losowe anomalie – w ten sposób mogą być gubione istotne informacje o nadchodzącej awarii. Na szczęście coraz więcej linii produkcyjnych i obrabiarek numerycznych jest odpowiednio oczujnikowana. Zbierane z nich dane w sposób bezpośredni i pośredni wskazują, jak pracuje urządzenie lub linia automatyki przemysłowej. Dane te mogą być wyświetlane na stacjach operatorskich lub trafiać do bazy danych. Przykładem tego typu bazy jest np. AVEVA Historian, w ofercie firmy ASTOR.

W tego typu bazie zbierana jest cała historia pomiarów, z tagami czasowymi, a więc informacją, kiedy dany pomiar miał miejsce. Takich danych z reguły jest bardzo dużo i ich liczba zależy od wielkości systemu, liczby czujników, częstotliwości próbkowania itp. Jak łatwo się domyślić, analiza surowych danych, nawet naniesionych na wykres jest bardzo trudna, a czasem wręcz niemożliwa. Nie da się też wykryć jakichkolwiek korelacji między sygnałami – nie widzimy bowiem, czy zmiana jednego z sygnałów wpływa na zmianę drugiego itp.

Alarmy jako reakcja na problemy

System alarmowy pozwala dla każdego pomiaru określić zakres, w którym wartość parametru traktowana jest jako poprawna. W przypadku wyjścia poza ten zakres – zgłaszany jest alarm. Przykładowo, dla czujnika temperatury możemy określić, że prawidłowa wartość temperatury wynosi między 100 °C a 200 °C. Gdy wartość pomiaru wyniesie ponad 200 °C (albo poniżej 100 °C), to generowane jest najpierw ostrzeżenie, a w przypadku większego przekroczenia – alarm. Z całą pewnością tego rodzaju informacja jest przydatna i może ułatwić reakcję na jakiś problem. Jest to jednak rozwiązanie dalekie od ideału [2].

Warto zauważyć, że widzimy fakt, że temperatura jest już nieprawidłowa, jednak nie wiemy dlaczego. Co gorsza, jeżeli jednocześnie pojawiają się alarmy z innych czujników lub urządzeń, nie tylko nie mamy wiedzy, co się konkretnie zepsuło, ale umyka nam też to, co było pierwotną przyczyną anomalii, a co jej skutkiem. Drugi problem z alarmami jest taki, że bardzo często nasza wiedza jest spóźniona. Jeżeli temperatura przekroczyła limit w danym momencie, to prawdopodobnie do awarii doszło już jakiś czas temu i możemy co najwyżej tylko ratować sytuację, np. zatrzymując proces. Innymi słowy, alarm nie pozwala nam uniknąć awarii, ale ją sygnalizuje.

Podejście predykcyjne różni się radykalnie od tego tradycyjnego, opartego na alarmach. W pewnym uproszczeniu można powiedzieć, że dla każdej maszyny i każdego procesu można określić pewien model działania, który moglibyśmy nazwać wzorcowym. To po prostu zapis prawidłowego przebiegu procesu, złożony z szeregu wartości pomiarów. Taki model tworzony jest na podstawie zebranych danych historycznych [2].

Na podstawie danych historycznych algorytmy predykcyjne uczą się przewidywać, jaki powinien być przebieg prawidłowego sygnału lub sygnałów. Tym samym zawsze jest też wiadome, jaka powinna być wartość tego sygnału w danej chwili i jaka powinna być w ciągu najbliższych sekund, minut, godzin lub dni. Ten sygnał predykcyjny jest nieustannie porównywany do rzeczywistego przebiegu zbieranych z maszyny sygnałów i gdy tylko te dwa przebiegi zaczynają się od siebie różnić, a więc rzeczywisty sygnał zaczyna odbiegać od modelowego, natychmiast wiadomo, że dzieje się coś niedobrego.

Dzięki analizie predykcyjnej niemal natychmiast wiemy o każdym pojawiającym się problemie. Mamy więc czas, aby zaplanować i przeprowadzić niezbędne działania naprawcze. Możemy np. niezwłocznie wymienić jakieś urządzenie lub część, możemy też podjąć świadomą decyzję o niepodejmowaniu żadnych działań (gdy np. wiemy, że w krótkim czasie zaplanowany jest przegląd albo serwis maszyny). Warto tu jeszcze wspomnieć o czułości algorytmu predykcyjnego. Jeżeli badamy odchylenie sygnału rzeczywistego od wzorcowego, możemy zadecydować, jaka będzie dokładność tego badania. Innymi słowy – jak duże odchylenie spowoduje wygenerowanie alarmu. W takim przypadku niewielkie odchylenia nie spowodują alarmu, ale gdy przekroczą określoną wartość – alarm się pojawi [2].

Dzięki algorytmom predykcyjnym można zbudować tzw. mapę kondycji urządzenia. Jest to specjalny rodzaj wykresu ilustrującego przebieg monitorowanego sygnału, pokazującego dodatkowo, w których okresach sygnał był nadmiernie odchylony od normy i jak bardzo. Obszary umiarkowanego odchylenia oznaczane są kolorem żółtym, a tam, gdzie odchylenie było znaczące, pojawia się kolor czerwony [2].

Jak widać, fundamentem analiz predykcyjnych jest gromadzenie historycznych danych. Mając te informacje można wykorzystać algorytmy, w tym algorytmy sztucznej inteligencji AI, które pozwalają je analizować i na bieżąco będą wykrywać pojawiające się anomalie. Na rynku dostępnych jest szereg narządzi przeznaczonych do tego typu analiz, jednym z nich AVEVA Predictive Analytics, który implementuje cały proces analizy predykcyjnej. Obejmuje on [2]:

- wykrycie zdarzenia na podstawie analizy odchylenia sygnału rzeczywistego od wzorcowego,

- analizę przyczyn anomalii i wpływu poszczególnych sygnałów na kondycję urządzenia,

- tworzenie zgłoszeń serwisowych,

- rozdysponowanie zadań serwisowych dla pracowników,

- monitorowanie przebiegu akcji serwisowej,

- gromadzenie dokumentacji dokonanych napraw.

Analizy predykcyjne można też uwzględnić przy wyborze odpowiedniego systemu klasy EAM (Enterprise Asset Managemen) czyli oprogramowania do zarzadzania majątkiem firmy, czy oprogramowania klasy CMMS (Computerized Maintenance Management System) czyli specjalizowanej platformy IT dedykowanej służbom utrzymania ruchu. W obu klasach systemów, zebrane dane, np. przez czujniki IoT mogą być wprost wykorzystane do tworzenia modeli, dzięki którym tworzone są mapy kondycji urządzeń i prognozy dotyczące możliwości wystąpienia awarii.

Warto wspomnieć, że na rynku dostępne są też różne modele uczenia maszynowego sieci neuronowe, które można wprost zaimplementować w systemach EAM czy CMMS. Najczęściej wykorzystuje się tu algorytmy AI odpowiedzialne za regresję, klasyfikację danych, wykrywanie anomalii i ich analizę. W praktyce najlepszą skuteczność przewidywania awarii uzyskuje się przy użyciu kilku modeli jednocześnie. Dzięki integracji z systemami klasy EAM i CMMS wyniki powyższych analiz są w czasie rzeczywistym przetwarzane na zgłoszenia serwisowe, dzięki czemu cały proces jest w dużej części zautomatyzowany. Dodatkowo dane dotyczące pracy maszyn mogą być w czasie rzeczywistym dostępne za pomocą dashboardów wszystkim zainteresowanym użytkownikom. Dane historyczne o występujących w przeszłości awariach są przechowywane w bazie danych, a każda pojawiająca się awaria dostarcza nowych danych i skuteczność przewidywania następnych awarii zwiększa się wraz z czasem użytkowania systemu [1].

Najważniejsze są dane

Cały predykcyjny system przewidywania awarii nie byłby możliwy do realizacji bez dostępu do odpowiedniej jakości potrzebnych danych. Współczesne systemy predykcyjnego utrzymania ruchu bazują przede wszystkim na zaawansowanych czujnikach podłączonych do sterowników PLC, technologii IIoT (Industrial Internet of Things) oraz systemach SCADA (Supervisory Control and Data Acquisition), które działają wspólnie po to, aby gromadzić, monitorować i analizować dane w czasie rzeczywistym. Te technologie łączą ze sobą świat fizyczny maszyn z cyfrowymi platformami analitycznymi, co pozwala na precyzyjne przewidywanie nadchodzących problemów technicznych.

Jak wspomniano, czujniki są podstawowym elementem systemów predykcyjnego utrzymania ruchu. Są one montowane bezpośrednio na maszynach i na liniach produkcyjnych. Zbierają one dane o kluczowych parametrach operacyjnych, takich jak wibracje, temperatura, ciśnienie, prędkość obrotowa czy poziom wilgotności, a także rejestrują szereg parametrów elektrycznych, w tym napięcia, prądy czy pobór mocy. Czujniki te są zdolne do ciągłego monitorowania pracy urządzeń, a dane są przesyłane do centralnych systemów analitycznych – np. odpowiedniego modułu w systemie EAM czy CMMS. Zbierane w ten sposób informacje umożliwiają bieżącą ocenę stanu technicznego maszyn, co pozwala na natychmiastową reakcję w przypadku wykrycia anomalii, które mogą prowadzić do awarii.

Technologia IIoT odgrywa kluczową rolę w integracji systemów zbierania danych z maszyn oraz ich analizy. Przemysłowy Internet Rzeczy pozwala na łączenie ze sobą wielu urządzeń i czujników, tworząc sieć, w której dane przepływają swobodnie między różnymi elementami infrastruktury przemysłowej. IIoT umożliwia komunikację między maszynami a systemami centralnymi, co pozwala na zdalne monitorowanie stanu urządzeń oraz przesyłanie danych do chmury obliczeniowej w celu analizy.

Systemy SCADA pełnią zaś funkcję centralnego hubu, który zarządza przepływem danych oraz umożliwia monitorowanie i sterowanie procesami produkcyjnymi. SCADA nie tylko zbiera dane z czujników, ale także umożliwia wizualizację tych danych w formie czytelnych wykresów i interfejsów, które operatorzy mogą łatwo analizować. Dzięki systemom SCADA dane o stanie maszyn są prezentowane w czasie rzeczywistym, a operatorzy mogą reagować na wszelkie odchylenia w parametrach pracy urządzeń.

Zebrane dane muszą być poddane odpowiedniej analizie, a tutaj na scenę wkraczają sztuczna inteligencja AI (Artifical Intelligence) i uczenie maszynowe ML (Machine Learning). Dzięki tym technologiom możliwe jest automatyczne przetwarzanie dużych ilości danych z czujników, identyfikacja wzorców, o czym wspomnieliśmy już wyżej, które to wzorce lub odchylenia od nich mogą świadczyć o nadchodzących awariach, a także na ich podstawie można przewidzieć różne zachowania maszyn. Co ważne, algorytmy AI i ML uczą się na podstawie zebranych informacji, dzięki czemu systemy stają się coraz bardziej precyzyjne w identyfikacji problemów. Algorytm może zauważyć subtelne zmiany w wibracjach maszyny, które mogą być wczesnym symptomem zużycia łożysk, i to zanim operator będzie w stanie dostrzec jakiekolwiek oznaki usterki.

Korzyści i zalety

Jedną z najważniejszych korzyści wynikających z wdrożenia predykcyjnego utrzymania ruchu jest minimalizacja przestojów produkcyjnych. Redukcja kosztów napraw to kolejna istotna zaleta związana z predykcyjnym utrzymaniem ruchu. W tradycyjnym podejściu reaktywnym, kiedy naprawa jest wykonywana dopiero po awarii, naprawy są często bardziej kosztowne, ponieważ uszkodzenie jednej części maszyny może prowadzić do zniszczenia innych komponentów. Nieplanowane naprawy wymagają często natychmiastowej interwencji serwisu, co może wiązać się z wyższymi kosztami.

Wdrożenie predykcyjnego utrzymania ruchu prowadzi także do wydłużenia żywotności maszyn i urządzeń. Dzięki regularnemu monitorowaniu parametrów operacyjnych, firmy mogą zidentyfikować potencjalne problemy na wczesnym etapie, zanim doprowadzą one do trwałych uszkodzeń. To pozwala na podejmowanie działań naprawczych w odpowiednim momencie, co zmniejsza zużycie komponentów oraz opóźnia konieczność ich wymiany. Dłuższa żywotność maszyn oznacza mniejsze nakłady na inwestycje w nowe urządzenia oraz lepsze wykorzystanie już istniejących zasobów.

Korzyścią, która wpływa na całościowe zarządzanie przedsiębiorstwem, jest poprawa efektywności operacyjnej. Dzięki systemom monitorującym i algorytmom analitycznym, firmy mogą lepiej zarządzać swoimi zasobami i alokować pracowników oraz materiały w sposób bardziej przemyślany. Predykcyjne utrzymanie ruchu dostarcza kluczowych informacji o stanie technicznym maszyn, co pozwala na optymalizację procesów produkcyjnych, ograniczenie strat energii i surowców oraz maksymalne wykorzystanie dostępnych mocy produkcyjnych.

Nie można również zapomnieć o poprawie bezpieczeństwa pracy. Maszyny, które są monitorowane w czasie rzeczywistym i regularnie serwisowane zgodnie z predykcyjnymi danymi, stanowią mniejsze zagrożenie dla pracowników. Wczesne wykrywanie problemów technicznych pozwala na eliminowanie ryzyka nagłych awarii, które mogłyby prowadzić do wypadków lub zagrożenia dla zdrowia i życia pracowników. Bezpieczne środowisko pracy to nie tylko wyższy poziom ochrony personelu, ale także mniejsze ryzyko związane z odpowiedzialnością prawną przedsiębiorstwa.

| Główne różnice między podejściami w utrzymaniu ruchu: Dzięki systemom monitorującym i algorytmom analitycznym, firmy mogą lepiej zarządzać swoimi zasobami i alokować pracowników oraz materiały w sposób bardziej przemyślany. Wdrożenie konserwacji predykcyjnej niesie ze sobą szereg istotnych korzyści pozytywnie wpływających na procesy produkcyjne i zarządcze w przedsiębiorstwie. W literaturze przedmiotu wymieniane są tu najczęściej [3]: 1. Zredukowana liczba nieoczekiwanych awarii: planując zadania serwisowe z uwzględnieniem rzeczywistego stanu sprzętu, co w rezultacie pomaga zmniejszyć liczbę nieoczekiwanych awarii oraz minimalizując kosztowne przestoje. 2. Usprawniony harmonogram: predykcyjne utrzymanie ruchu zapewnia narzędzia do planowania rutynowych zadań prewencyjnych. W ten sposób optymalizuje się wydajność zakładu i ogranicza przerwy w jego pracy. 3. Większa dyspozycyjność: regularne monitorowanie stanu sprzętu i wydajności operacyjnej zapewnia maksymalne interwały między naprawami, jak również poprawia ogólną dostępność działających zakładów. 4. Redukcja kosztów: włączenie konserwacji predykcyjnej do programów zarządzania konserwacją może znacznie obniżyć koszty konserwacji poprzez wyeliminowanie niepotrzebnych przestojów i wydłużenie okresu użytkowania kluczowych systemów. 5. Lepsza jakość produktów: wprowadzenie predykcji w produkcji może pomóc w wykrywaniu i korygowaniu problemów związanych z jakością produktu. To doskonały sposób na korygowanie błędów zanim produkt trafi do klienta, który jednocześnie przyczynia się do poprawy jakości produktu i satysfakcji klienta. 6. Ochrona zasobów: predykcja w utrzymaniu ruchu wydłuża okres użytkowania krytycznych systemów. Patrząc na to z szerokiej perspektywy, proces pomaga chronić aktywa i zapewnia stałą wydajność produkcji wysokiej jakości produktów. 7. Zgodność i certyfikacja: utrzymanie ruchu na zasadach predykcyjności może wspierać wysiłki związane z certyfikacją ISO poprzez utrzymywanie stałych poziomów wydajności i jakości. Co więcej, może zapewnić długoterminową zgodności z wymaganiami programów ISO. 8. Korzystniejsze ubezpieczenie: kiedy myślimy o zleceniodawcach, ważne jest zabezpieczenie. Niektóre firmy ubezpieczeniowe oferują niższe składki ubezpieczeniowe od przestojów zakładom z efektywnymi programami utrzymania ruchu. To dlatego, że uznają ich zdolność do zmniejszania częstotliwości i negatywnych skutków przestojów. źródło: qrmaint.pl |

Systemy dostępne na rynku

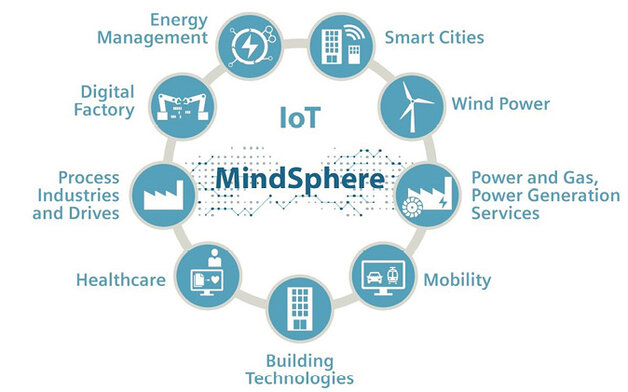

Oprócz wspomnianego już systemu AVEVA Predictive Analytics, na rynku dostępnych jest co najmniej kilkadziesiąt rozwiązań pozwalających prowadzić procesy związane z predykcyjnym utrzymaniem ruchu. Są to m.in.: Siemens MindSphere, czyli platforma monitorowania stanu maszyn w celu przewidywania ich awarii, Schneider Electric EcoStruxure Maintenance Advisor będący platformą IIoT pozwalającą monitorować i analizować dane pochodzące z maszyn. Platforma ta przy użyciu algorytmów AI może też przewidywać możliwość wystąpienia awarii.

Kolejnym systemem jest ABB Ability czyli platforma cyfrowa, która oferuje narzędzia do monitorowania stanu urządzeń, analiz predykcyjnych oraz zdalnego monitorowania urządzeń. Warto też wymienić system Emerson Plantweb będący oprogramowaniem do monitorowania stanu maszyn, które zintegrowane jest z modułem predykcyjnej analizy i szeregiem narzędzi AI, które wspierają zarządzanie awariami oraz planowaniem konserwacji urządzeń wykorzystywanych w danym przedsiębiorstwie.

Siemens MindSphere to otwarta platforma IoT bazująca na chmurze. W utrzymaniu ruchu, MindSphere może pełnić kluczową funkcję, oferując zaawansowane narzędzia do monitorowania stanu maszyn, analizy danych i przewidywania awarii. Jednym z głównych atutów MindSphere jest możliwość zbierania i przetwarzania danych z różnorodnych czujników oraz maszyn, niezależnie od ich producenta. Platforma pozwala na podłączenie urządzeń poprzez IIoT, co pozwala na monitorowanie w czasie rzeczywistym parametrów operacyjnych, takich jak wibracje, temperatura, prędkość obrotowa, ciśnienie i inne. Siemens MindSphere umożliwia także implementację algorytmów sztucznej inteligencji AI i uczenia maszynowego ML, które analizują dane historyczne i bieżące w celu przewidywania przyszłych awarii.

Schneider Electric EcoStruxure Maintenance Advisor to zaawansowane narzędzie dedykowane predykcyjnemu utrzymaniu ruchu, które integruje się z systemami zarządzania produkcją i infrastrukturą przemysłową. Bazując na architekturze EcoStruxure – platformie Schneider Electric dla Przemysłu 4.0 – Maintenance Advisor umożliwia firmom monitorowanie stanu maszyn, analizę danych operacyjnych w czasie rzeczywistym oraz przewidywanie potencjalnych awarii.

Jedną z kluczowych funkcji EcoStruxure Maintenance Advisor jest ciągłe monitorowanie stanu maszyn za pomocą czujników i systemów IIoT. Zbierane dane są przetwarzane za pomocą zaawansowanych algorytmów, co umożliwia wykrycie odchyleń od normy, które mogą świadczyć o potencjalnych problemach technicznych. System wykorzystuje algorytmy sztucznej inteligencji i uczenia maszynowego do analizy zgromadzonych danych historycznych oraz bieżących. EcoStruxure Maintenance Advisor oferuje również integrację z systemami SCADA i MES, co pozwala na pełną synchronizację danych z różnych źródeł oraz zarządzanie procesami produkcyjnymi w jednym miejscu.

Firma ABB dysponuje platformą ABB Ability, która jest zaawansowanym, cyfrowym rozwiązaniem, bazującym na technologii Internetu Rzeczy. Platforma ta dostarcza szereg narzędzi do monitorowania, analizy i optymalizacji infrastruktury przemysłowej. Podstawowym zadaniem platformy ABB Ability jest ciągłe monitorowanie stanu maszyn i urządzeń za pomocą zintegrowanych systemów IIoT – czujniki rozmieszczone na maszynach zbierają dane dotyczące kluczowych parametrów operacyjnych. Platforma analizuje dane historyczne i bieżące, aby rozpoznać wzorce, które mogą wskazywać na nadchodzące problemy techniczne. Subtelne zmiany w wibracjach silnika lub stopniowy wzrost temperatury mogą sugerować zbliżającą się awarię komponentu. Dzięki algorytmom AI i uczenia maszynowego ABB Ability jest w stanie przewidzieć te awarie z dużą precyzją, co pozwala na zaplanowanie konserwacji w sposób minimalizujący przestoje.

Ostatnim rozwiązaniem jest Emerson Plantweb. Emerson Plantweb to kompleksowa platforma cyfrowa, która integruje technologie Industrial Internet of Things, sztuczną inteligencję, oraz analitykę danych w celu optymalizacji procesów przemysłowych. W kontekście predykcyjnego utrzymania ruchu, Plantweb dostarcza szeregu narzędzi, które pozwalają na zdalne monitorowanie stanu maszyn, przewidywanie awarii i planowanie konserwacji w oparciu o rzeczywiste dane, co prowadzi do redukcji przestojów, kosztów operacyjnych oraz zwiększenia efektywności operacyjnej.

Co ciekawe, system korzysta z modeli matematycznych, które uczą się na podstawie wzorców operacyjnych i mogą wykrywać anomalie sygnalizujące zbliżające się problemy techniczne. Dzięki tej zaawansowanej analizie Plantweb może wskazać, które elementy maszyn wymagają konserwacji lub naprawy, zanim ich uszkodzenie spowoduje przerwę w produkcji. Plantweb oferuje także zaawansowane analizy i raportowanie, które pomagają menedżerom i operatorom zrozumieć długoterminowe trendy w działaniu maszyn. System generuje szczegółowe raporty o stanie technicznym urządzeń, efektywności energetycznej, poziomie zużycia komponentów, a także przewidywanych terminach konserwacji. Platforma Emerson Plantweb jest również wyjątkowo elastyczna i dobrze skalowalna, co pozwala na jej integrację z istniejącymi systemami zarządzania produkcją, takimi jak SCADA czy MES, oraz ERP.

Przyszłość predykcyjnego utrzymania ruchu

Jednym z głównych kierunków rozwoju predykcyjnego utrzymania ruchu jest głębsza integracja z Przemysłem 4.0. W najbliższej przyszłości kluczową rolę będą odgrywać takie technologie, jak IIoT, big data, chmura obliczeniowa i cyfrowe bliźniaki (digital twins). Maszyny i urządzenia przemysłowe stają się coraz bardziej „inteligentne”, a dzięki wszechobecnym czujnikom oraz połączonym systemom, dane dotyczące ich stanu technicznego mogą być na bieżąco analizowane, często w miejscu ich powstawania. Dlatego analitycy przewidują wspólny rozwój predykcyjnego utrzymania ruchu i systemów Edge AI.

Co więcej, współpracujące z człowiekiem roboty (koboty) będą wyposażone w coraz bardziej zaawansowane algorytmy AI i zdolności adaptacyjne, co pozwoli na przeprowadzanie napraw, monitorowanie stanu maszyn oraz realizację precyzyjnych operacji serwisowych w sposób autonomiczny lub półautonomiczny. Rozwój sieci neuronowych i głębokiego uczenia (deep learning) umożliwi tworzenie bardziej skomplikowanych i precyzyjnych modeli predykcyjnych. Przewiduje się, że w niedalekiej przyszłości AI będzie mogła nie tylko przewidywać awarie, ale również optymalizować parametry pracy maszyn w czasie rzeczywistym, analizując miliony danych i wyciągając na ich podstawie wnioski na poziomie, który wykracza poza ludzkie możliwości.

Jak widać, przyszłość predykcyjnego utrzymania ruchu rozpatrywać należy jako jeden z kluczowych elementów rozwoju Przemysłu 4.0. W nadchodzących latach możemy spodziewać się znacznych postępów w tej dziedzinie, szczególnie w kontekście coraz bardziej złożonych systemów analizy danych, współpracy robotów z ludźmi (kobotów), a także rozwoju sztucznej inteligencji, sieci neuronowych i głębokiego uczenia. Wszystkie te elementy będą ze sobą ściśle powiązane wprowadzając rewolucję w sposobie, w jaki firmy monitorują, analizują i utrzymują swoje maszyny.

dr inż. Marcin Bieńkowski

AUTOMATYKA

Literatura i źródła:

[1] Materiały firmy DSR, www.dsr.com.pl

[2] Materiały firmy ASTOR, www.astor.com.pl

[3] Materiały firmy QRmaint, qrmaint.pl

source: Automatyka 11/2024