Interfejs IO-Link umożliwia wdrażanie koncepcji Przemysłu 4.0

Materiał prasowy (Balluff Sp. z o.o.) print

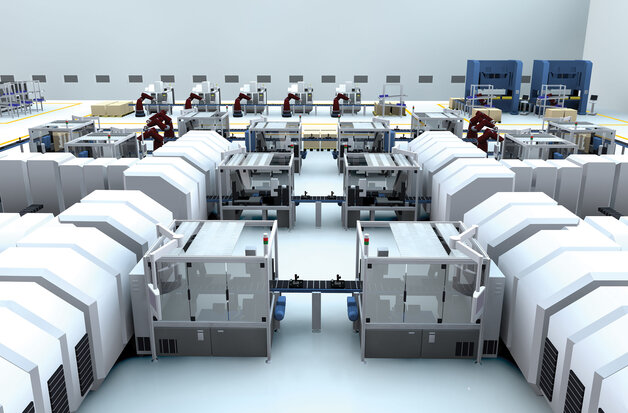

Koncepcja przemysłu 4.0 to nie tylko inteligentne łączenie urządzeń przemysłowych w obrębie sieci, lecz także łączenie warstwy zarządzania produkcją z warstwą IT oraz warstwą zarządzania przedsiębiorstwem. Celem tego wybiegającego w przyszłość projektu jest utworzenie „inteligentnej fabryki”, w której wszystkie procesy będą zachodzić jeszcze szybciej, oferując przy tym większą elastyczność i wyższy stopień dostosowania. Na sztandarach czwartej rewolucji przemysłowej mogłoby z powodzeniem znaleźć się hasło „Wiedza to potęga”. Koncepcja inteligentnej fabryki wymaga, aby urządzenia wiedziały, co chcą robić poszczególne elementy oraz aby każde urządzenie wiedziało, co robią pozostałe części systemu. W tym celu niezbędne staje się zbieranie znacznych ilości danych z całego zakładu — bieżącego stanu elementów wykonawczych, informacji o działaniach podejmowanych w danej chwili przez urządzenia peryferyjne oraz jaki wytwarzany element jest na danym etapie procesu produkcji. Szczegóły dotyczące aktualnego stanu maszyny mają być dostarczane przez inteligentne czujniki wyposażone w funkcje komunikacyjne, czyli urządzenia znacznie wykraczające możliwościami poza zwykłe odczytywanie wartości procesowych.

To jednak oznacza, że interfejsom sprzętowym stawia się nowe wyzwania. Czujniki muszą udostępniać dodatkowe informacje takie jak identyfikator urządzenia, dane diagnostyczne, jak również parametry. Te ostatnie są niezbędne, gdy zachodzi potrzeba wprowadzenia zmian w zakresie rozmiaru elementu czy zmodyfikowania receptury bez przerywania procesu, co gwarantuje elastyczność wielkości partii.

Takie wymagania sprawiają, że standardowy interfejs czujników zgody z normą DIN EN 60947.5-2 staje się wąskim gardłem procesu. Norma ta przewiduje przesyłanie tylko jednego lub dwóch sygnałów przełączających. W przypadku stosowania bardziej złożonych czujników od razu pojawia się potrzeba korzystania z kłopotliwych w obsłudze wielopinowych wtyczek z ekranowanymi przewodami wielożyłowymi.

Oprogramowanie używające interfejsu IO-Link firmy Balluff daje wyraźny obraz wszystkich urządzeń peryferyjnych

Interfejs IO-Link usuwa to ograniczenie

Rozwiązaniem jest wprowadzenie niezależnego od sieci przemysłowych, interfejsu komunikacyjnego IO-Link. Technologia ta, umożliwiająca zastosowanie rozwiązań typowych dla koncepcji Przemysłu 4.0, już od kilku lat skutecznie ukazuje przełomowe możliwości w zakresie komunikacji. Jest równie uniwersalna, jak port USB w komputerach. Urządzenia procesowe korzystające z interfejsu IO-Link można z łatwością włączać do holistycznych koncepcji systemowych.

Cyfrowe połączenie typu „punkt-punkt” funkcjonuje poniżej poziomu magistrali sieciowych, dzięki czemu zapewnia prostą, dwustronną wymianę sygnałów i danych. Interfejs IO-Link, zgodny z międzynarodową normą IEC 61 131-9, znacząco upraszcza montaż sprzętu i okablowania urządzeń, ponieważ poza urządzeniem nadrzędnym obsługującym ten interfejs do realizacji wszystkich zadań komunikacyjnych niezbędny jest zaledwie trójżyłowy przewód. Interfejs IO-Link oferuje także wsteczną zgodność ze wszystkimi typowymi czujnikami. Jest też odporny na zakłócenia elektromagnetyczne.

Ponadto nie wymaga stosowania specjalnych przewodów ani montażu dodatkowych skrzynek interfejsu — żadnych zacisków: wystarczy podłączyć złącza M12 i urządzenia będą gotowe do pracy. Dzięki czujnikom i elementom wykonawczym kompatybilnym z interfejsem IO-Link parametryzacja i diagnostyka mogą po raz pierwszy przebiegać na poziomie procesowym, a uzyskiwane w ich czasie dane stają się dostępne w każdej chwili.

Ale to nie wyczerpuje możliwości interfejsu IO-Link. Badania projektowe przeprowadzone przez firmę Balluff dowodzą, że właściwe wykorzystanie tego narzędzia daje bezpośredni dostęp także do urządzeń najniższego poziomu. Interfejs IO-Link pozwala centralnie monitorować pracę wszystkich połączonych urządzeń procesowych, przeprowadzać ich parametryzację i testować działanie za pośrednictwem protokołu UDP z dowolnie wybranej lokalizacji, także równolegle do pracy systemu sterowania. To logiczny krok w stronę uelastycznienia procesów produkcyjnych i wprowadzenia zintegrowanego zarządzania sieciami.

Konfiguracja całego systemu w jednym kroku

Oprogramowanie wykorzystujące interfejs IO-Link daje jasny ogląd pracy urządzeń peryferyjnych i bezpośredni dostęp do informacji o parametrach, konfiguracji i diagnostyki czujników oraz elementów wykonawczych. Można go używać do modyfikowania ustawień konfiguracyjnych skomplikowanych czujników ciśnienia i laserowych czujników odległości, ich ponownej konfiguracji i testowania oraz do gromadzenia danych dotyczących procesu produkcyjnego (a wszystko to z poziomu jednej lokalizacji).

Takie rozwiązanie staje się nieodzownym składnikiem wszystkich złożonych sieciowych systemów zarządzania. Na razie sieciowe systemy zarządzania uwzględniają głównie elementy dysponujące własnymi adresami IP. Zazwyczaj oznacza to, że zasięg takich systemów ogranicza się do poziomu urządzeń nadrzędnych i w efekcie nie obejmuje różnorodnych urządzeń działających na poziomie procesowym. Sytuacja ta ulega zmianie, ponieważ włączenie urządzeń niedysponujących własnym adresem IP, ale kompatybilnych z interfejsem IO-Link, do sieciowego systemu zarządzania staje się możliwe. Umożliwia to wdrażanie układów obejmujących wiele urządzeń, aktualizowanie oprogramowania, obsługę komunikatów o błędach i uruchamianie statycznych oraz dynamicznych działań diagnostycznych w obrębie systemu aż do poziomu zakładu z dowolnego miejsca na świecie.

Przemysł 4.0 wymaga pełnej komunikacji z czujnikami i elementami wykonawczymi realizowanej na poziomie internetu. Dotychczasowe jednokierunkowe formy komunikacji muszą ustąpić inteligentnym rozwiązaniom wielokierunkowym. Coraz częściej spotyka się systemy cyberfizyczne (CPS, ang. Cyber Physical Systems) i sieci o topologii kratowej, które zastępują sztywną, hierarchiczną piramidę automatyki i jej poziomy funkcjonowania.

source: Balluff