Dyrektywa maszynowa. Wymagania dla układów zasilania i sterowania maszyn

Mariusz Łukaszyński, Marek Trajdos print

Dyrektywa maszynowa towarzyszy nam w Polsce już prawie 11 lat. Jednak jej historia sięga w Europie końcówki lat 80. (począwszy od 89/392/EWG, przez 98/37/WE, do wydania aktualnego 2006/42/WE), kiedy postanowiono ujednolicić przepisy dotyczące zasad wprowadzania wyrobów do obrotu. Jest ona jedną z dyrektyw tzw. nowego podejścia do tworzenia przepisów prawnych, umożliwiających wprowadzanie do obrotu i swobodny przepływ towarów na terytorium Europejskiego Obszaru Gospodarczego (EOG).

Aktualnie obowiązująca dyrektywa maszynowa 2006/42/WE stosowana jest od 29 grudnia 2009 r. Obejmuje ona wymagania dla „maszyn”, „maszyn nieukończonych” oraz wyrobów, które określono również mianem „maszyny”, takich jak: wyposażenie wymienne, elementy bezpieczeństwa, osprzęt do podnoszenia, łańcuchy, liny i pasy, odłączalne urządzenia do mechanicznego przenoszenia napędu.

Wszystkie wymienione wyroby zdefiniowano dokładnie w artykule 2 dyrektywy oraz określono dla nich wymagania związane głównie z bezpieczeństwem.

Wymagania dyrektywy maszynowej można ogólnie podzielić na: formalne (np. dotyczące procedur, zakresu dokumentacji, deklaracji zgodności) i merytoryczne (zwane wymaganiami zasadniczymi) – zamieszczono je w załączniku I.

Jako że istotną część maszyn stanowią ich układy zasilania i sterowania, w merytorycznej części dyrektywy poświęcono im dużo uwagi. Odnosi się do nich bezpośrednio około 1/5 wymagań zasadniczych (załącznik I, podrozdział 1.2, 1.5.1 oraz fragmenty rozdziałów od 2 do 6, związanych z poszczególnymi rodzajami maszyn). Wymagania te są również objęte szczegółowymi normami zharmonizowanymi.

Analiza i ocena ryzyka

Załącznik I dyrektywy maszynowej zaczyna się od następującego stwierdzenia:

„Producent maszyny lub jego upoważniony przedstawiciel musi zapewnić przeprowadzenie oceny ryzyka w celu określenia wymagań w zakresie ochrony zdrowia i bezpieczeństwa, które mają zastosowanie do maszyny; zatem maszyna musi być zaprojektowana i wykonana z uwzględnieniem wyników oceny ryzyka.”

Z powyższego tekstu wynika jasno, że proces analizy i oceny ryzyka musi być przeprowadzony przed wykonaniem maszyny. Nieprzestrzeganie tego wymagania jest jednak jednym z najczęściej popełnianych przez projektantów błędów, co powoduje, że maszyny nie są: ani bezpieczne w stopniu, w jakim powinny być (często wręcz nie spełniają wymagań zasadniczych), ani konkurencyjne cenowo w stopniu, w jakim mogłyby być. Ich doprowadzenie do zgodności z wymaganiami dyrektywy po zakończeniu procesu wytwarzania jest najczęściej znacznie droższe (o ile w ogóle możliwe), wymaga bowiem np. użycia drogich urządzeń ochronnych.

Zasady analizy, oceny i zmniejszania ryzyka opisują wymagania normy zharmonizowanej PN-EN ISO 12100:2012 Bezpieczeństwo maszyn – Ogólne zasady projektowania – Ocena ryzyka i zmniejszanie ryzyka. Norma ta definiuje ryzyko jako „kombinację prawdopodobieństwa wystąpienia szkody i ciężkości tej szkody”.

W drugim akapicie załącznika I dyrektywy maszynowej opisano „strategię” zabezpieczania maszyny:

„Za pomocą iteracyjnego procesu oceny ryzyka i zmniejszania ryzyka, o którym mowa powyżej, producent lub jego upoważniony przedstawiciel:

- określa ograniczenia dotyczące maszyny, w tym zamierzonego używania i możliwego do przewidzenia w uzasadniony sposób niewłaściwego jej użycia,

- określa zagrożenia, jakie może stwarzać maszyna i związane z tym niebezpieczne sytuacje,

- szacuje ryzyko, biorąc pod uwagę stopień możliwych obrażeń lub uszczerbku na zdrowiu i prawdopodobieństwo ich wystąpienia,

- ocenia ryzyko, mając na celu ustalenie, czy wymagane jest zmniejszenie ryzyka, zgodnie z celem niniejszej dyrektywy,

- eliminuje zagrożenia lub zmniejsza ryzyko związane z takimi zagrożeniami poprzez zastosowanie środków ochronnych, zgodnie z hierarchią ważności ustanowioną w sekcji 1.1.2.b).”

W praktyce do przeprowadzenia oceny ryzyka projektanci mogą używać: gotowych list zagrożeń (np. wymienionych w PN-EN ISO 12100:2012, załącznik B), różnych metod (np. PHA, FMEA, HAZOP, RiskScore), wielu mniej lub bardziej zaawansowanych narzędzi, np. w postaci grafów lub macierzy ryzyka.

Pomocą w tym zakresie służą również coraz częściej elektroniczne narzędzia (np. zautomatyzowane formularze Excel) i zaawansowane programy komputerowe (np. Safexpert), które są w stanie znacznie przyspieszyć pracę projektantów, szczególnie w przypadku projektowania wielu podobnych i/lub powtarzalnych maszyn. Wszystkie te narzędzia mają jednak na celu wyeliminowanie zagrożeń lub zmniejszenie ryzyka z nimi związanego do poziomu akceptowalnego, który jest możliwy do osiągnięcia tylko wtedy, gdy projektanci w trakcie zmniejszania ryzyka zastosują właściwą kolejność (hierarchię ważności) środków ochronnych. Kolejność ta, określana w Polsce często mianem „triady bezpieczeństwa”, jest następująca:

- rozwiązania konstrukcyjne bezpieczne same w sobie,

- techniczne środki ochronne (np. osłony) i uzupełniające środki ochronne (np. stop awaryjny),

- informacje dla użytkownika o tzw. ryzyku resztkowym.

Niezastosowanie się do tej kolejności zabezpieczeń na etapie projektowania maszyny skutkuje najczęściej niezgodnością maszyny z wymaganiami przepisów i znacznie wyższymi kosztami doprowadzenia jej do zgodności. W przypadkach krytycznych osiągnięcie zgodności może okazać się niemożliwe. Dlatego też tak ważne jest, by sami projektanci znali dokładnie wymagania dyrektywy i norm z nią zharmonizowanych, dzięki czemu od razu w trakcie projektowania będą uwzględniać zasady bezpieczeństwa wymienione w przepisach, unikając późniejszych kosztów poprawek.

Dyrektywa maszynowa a niskonapięciowa

Układy zasilania i sterowania mogą być źródłem różnych zagrożeń, m.in. związanych z przepływem prądu elektrycznego. Nasuwa się więc pytanie, czy zagrożenia takie powinny być analizowane z punktu widzenia dyrektywy maszynowej, czy niskonapięciowej?

Dla starszych maszyn (wprowadzanych do obrotu po raz pierwszy w Unii Europejskiej przed 29 grudnia 2009 r.) deklarowano najczęściej spełnienie zasadniczych wymagań bezpieczeństwa, oczywiście przede wszystkim względem „starej” dyrektywy maszynowej 98/37/WE (MD), lecz również niskonapięciowej, kompatybilności elektromagnetycznej i ewentualnie innych, jak np. dotyczącej emisji hałasu do środowiska (tzw. dyrektywy hałasowej) czy sprzętu przeznaczonego do stosowania w przestrzeniach zagrożonych wybuchem (ATEX).

W aktualnej dyrektywie maszynowej 2006/42/WE w punkcie 1.5. opisano problematykę ryzyka związanego z innymi zagrożeniami, a w szczególności elektrycznymi. W podpunkcie 1.5.1. „Zasilanie energią elektryczną” wskazano, że:

„W przypadku, gdy maszyna zasilana jest energią elektryczną, musi ona być zaprojektowana, wykonana i wyposażona w sposób zapobiegający lub umożliwiający zapobieganie wszelkim zagrożeniom o charakterze elektrycznym. Cele związane z bezpieczeństwem określone w dyrektywie 73/23/EWG mają zastosowanie do maszyn. Jednakże obowiązki dotyczące oceny zgodności i wprowadzania do obrotu lub oddawania do użytku maszyn w odniesieniu do zagrożeń ze strony elektryczności są regulowane wyłącznie niniejszą dyrektywą.”

Powyższe zapisy mówią wyraźnie, iż dyrektywa maszynowa w sposób jednoznaczny i pełny opisuje wymagania zasadnicze związane z zagrożeniami elektrycznymi w maszynach. Nie wymaga się zatem od producenta (lub innego podmiotu wprowadzającego do obrotu maszynę po raz pierwszy na rynku europejskim) deklarowania zgodności z wymaganiami zasadniczymi dyrektywy niskonapięciowej (LVD).

Oczywiście, o ile w skład maszyny wchodzą elementy lub podsystemy wykonywane odrębnie, a w których wykonaniu ma zasadnicze znaczenie kwestia zagrożeń elektrycznych, są one znakowane CE i w odniesieniu do nich jest deklarowana zgodność w zakresie niskiego napięcia. Jednak po włączeniu do maszyny nie stanowią one już układów odrębnych i całościowa deklaracja zgodności nie zawiera odniesienia do dyrektywy niskiego napięcia. Do układów elektrycznych możemy zaliczyć np. szafy sterownicze, rozdzielnice czy proste elementy składowe układów elektrycznych, jak styczniki czy silniki indukcyjne. Ponadto te urządzenia elektryczne (elektroniczne), które mogą być zakłócane lub stanowić źródło zakłóceń, muszą być dodatkowo zgodne z wymaganiami dyrektywy kompatybilności elektromagnetycznej (EMC).

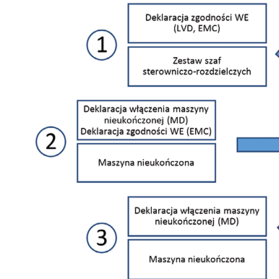

Zatem zasadniczą i bardzo często spotykaną w praktyce sprawą jest konieczność ustalenia, jak wygląda prawidłowy proces osiągania zgodności z wymaganiami zasadniczymi, szczególnie dla rozbudowanych maszyn, w sytuacji, gdy są one złożone z wielu komponentów – począwszy od elementarnych urządzeń, takich jak aparaty elektryczne, poprzez szafy sterownicze i rozdzielnice (produkowane przez odrębne, wyspecjalizowane podmioty), a skończywszy na maszynach (mniej lub bardziej) nieukończonych, maszynach oraz ich zespołach (ciągach technologicznych). Przykładowy schemat takiego przypadku pokazany został na schemacie i omówiony poniżej.

Załóżmy, że poddostawca (1) realizuje część projektu polegającą na wykonaniu i dostarczeniu zestawu szafowego zawierającego złożone elementy lub urządzenia elektroniczne oraz układ zasilania. Jest on zatem zobowiązany do dostarczenia deklaracji zgodności WE z dyrektywą niskonapięciową (LVD) oraz dyrektywą kompatybilności elektromagnetycznej (EMC) i oczywiście spełnienia określonych w nich wymagań.

Poddostawca (2) dostarcza maszynę nieukończoną zawierającą układy elektryczne i złożone układy elektroniczne, a zatem musi spełnić i zadeklarować zgodność z: wybranymi wymaganiami dyrektywy maszynowej (MD), wystawiając deklarację włączenia maszyny nieukończonej, dyrektywą kompatybilności elektromagnetycznej (EMC).

Trzeci z poddostawców (3) dostarcza maszynę nieukończoną bez lub z prostym układem elektrycznym i musi dostarczyć deklarację włączenia maszyny nieukończonej, stwierdzając w niej zgodność z wybranymi i spełnionymi wymaganiami jedynie dyrektywy maszynowej (MD).

Producent (4) całej maszyny nie wystawia już jednak i nie deklaruje zgodności z dyrektywą LVD. Składa i przekazuje klientowi jedynie deklarację zgodności WE, w której deklaruje zgodność z: dyrektywą maszynową (MD), dyrektywą EMC (w przypadku, gdy maszyna nie jest klasyfikowana jako tzw. instalacja stacjonarna w rozumieniu dyrektywy EMC), spełniając uprzednio deklarowane wymagania. Jedynie tę deklarację przekazuje klientowi, zachowując ją oraz pozostałe deklaracje przez okres 10 lat do dyspozycji organów nadzoru rynku.

W powyższym przykładzie skoncentrowano się na zagrożeniach elektrycznych, choć w wielu maszynach w celach sterowania wprowadzone zostają i inne rodzaje energii (hydrauliczna, pneumatyczna itd.). Często mamy również w takich wypadkach do czynienia z mieszanymi układami sterowania.

Układ sterowania stanowi potencjalne źródło wielu rodzajów zagrożeń, wynikających z jego zasilania, działania (tu mamy do czynienia choćby z problematyką systematycznych błędów projektowych i bezpieczeństwem funkcjonalnym) oraz co ważne – potencjalnej możliwości braku spodziewanego działania. Ten ostatni z wymienionych czynników wiąże się z niezawodnością układów realizujących funkcje bezpieczeństwa w systemie sterowania maszyny.

Zagrożenia elektryczne

Z samej podstawowej definicji maszyny („zespół wyposażony lub który można wyposażyć w mechanizm napędowy inny niż bezpośrednio wykorzystujący siłę mięśni ludzkich lub zwierzęcych, składający się ze sprzężonych części lub elementów, z których przynajmniej jedna jest ruchoma, połączonych w całość mającą konkretne zastosowanie”) wynika, że musi ona być wyposażona w napęd zasilany jakąś energią, np. mechaniczną, pneumatyczną, hydrauliczną, ale w praktyce najczęściej elektryczną.

Wprowadzenie do maszyny energii elektrycznej w zakresie napięć przekraczających wartością poziom bezpieczny, tzn. w zakresie określonym przez dyrektywę niskiego napięcia oraz wyższych, niesie za sobą ryzyko porażenia elektrycznego. Ponadto w wielu procesach technologicznych powstają ładunki statyczne, które również mogą być źródłem istotnego zagrożenia bezpośredniego (narażenie na skutki przepływu wynikającego z nagłego rozładowania) i pośredniego (eksplozja, pożar) dla obsługi oraz innych osób mogących znaleźć się w otoczeniu maszyny. Zagrożenia te trzeba uwzględnić w procesie analizy i oceny ryzyka, a także – jeżeli wyniknie taka potrzeba – zredukować je skutecznie do akceptowalnego poziomu.

Zgodnie z zasadą domniemania zgodności, wymagania bezpieczeństwa w tym zakresie można spełnić, posługując się normami zharmonizowanymi z odpowiednią dyrektywą, co stanowi jedną z fundamentalnych zasad systemu dyrektyw „nowego podejścia”. O ile dyrektywa maszynowa w załączniku I precyzuje bardzo szczegółowy zbiór wymagań zasadniczych dla maszyn, to dyrektywa niskonapięciowa definiuje (również w załączniku I) jedynie ogólne „Podstawowe elementy celów związanych z bezpieczeństwem odnoszące się do sprzętu elektrycznego przeznaczonego do użytku w określonych granicach napięcia.” Taki stan rzeczy można tłumaczyć w ten sposób, że szczegółowe zagadnienia bezpieczeństwa w zakresie elektrycznym są dobrze opisane w normach technicznych i przepisach szczegółowych.

W zakresie bezpieczeństwa elektrycznego wyróżniają się szczególnie dwie wieloczęściowe normy, którym należy poświęcić dużo uwagi. Noszą one numery: 60204 i 61439. W tabeli 1 wymieniono nazwy poszczególnych części tych norm (nie wszystkie części w przypadku normy 60204 są obecnie już opracowane) oraz podano, z którymi dyrektywami są one zharmonizowane. Jak widać, sytuacja w tym obszarze nie jest wcale prosta do ustalenia, lecz dokładne sprecyzowanie zakresu harmonizacji jest w tym przypadku bardzo istotne, gdyż normy niezwiązane z daną dyrektywą nie pozwalają domniemywać zgodności z wymaganiami zasadniczymi tej dyrektywy.

Według dyrektywy maszynowej (MD 2006/42/WE) maszyna powinna być wyposażona w urządzenia do:

- sterowania zatrzymaniem,

- odłączania zasilania,

- zatrzymania awaryjnego.

Wymienione wyżej urządzenia pełnią w maszynie różne funkcje, lecz ich obecność i prawidłowe oraz niezawodne działanie rzutuje zasadniczo na poziom bezpieczeństwa maszyny. W urządzeniach tych doskonale uwidaczniają się relacje pomiędzy bezpieczeństwem maszynowym a elektrycznym (również w kontekście sterowania).

Dyrektywa precyzuje również ich nadrzędność funkcjonalną, która ma kolejność odwrotną do wymienionej wcześniej, to znaczy wymagane jest pierwszeństwo zatrzymania awaryjnego, o ile funkcja ta występuje. Dyrektywa dopuszcza bowiem w pewnych przypadkach rezygnację z niej: w sytuacji, gdy urządzenie do zatrzymywania awaryjnego nie obniżyłoby ryzyka ze względu na brak możliwości skrócenia czasu zatrzymania lub brak możliwości podjęcia szczególnych środków niezbędnych do przeciwdziałania ryzyku, dla maszyn: przenośnych, trzymanych w ręku i prowadzonych ręcznie.

Odnosząc się raz jeszcze do przykładu ze schematu, można sądzić, że widoczny na rysunku pulpit operatora mógł być wykonany przez podwykonawcę 1, zgodnie z zasadami określonymi w dyrektywie LVD (ewentualnie również EMC), lecz zawierać pewne elementy sterownicze (np. przycisk grzybkowy) oraz obwody sterowania realizujące funkcje bezpieczeństwa i służące sterowaniu obiektów, które nie znajdują się w samej szafce sterowniczej, ani nawet w jej bezpośredniej bliskości.

source: Automatyka 1-2/2015