Specjaliści w spawaniu

Materiał prasowy (KUKA CEE GmbH Sp. z o.o. Oddział w Polsce) print

Firma KUKA, dostawca robotów przemysłowych, rozwija ofertę urządzeń znajdujących zastosowanie w spawalnictwie. Organizuje także specjalne warsztaty, które przybliżają uczestnikom możliwości robotów do spawania i pozwalają zapoznać się z najnowszymi propozycjami firmy. Jedno z takich spotkań odbyło się w kwietniu w Katowicach.

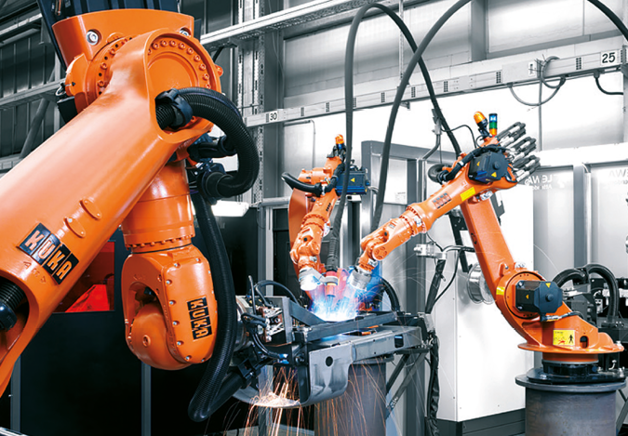

W trakcie ostatniego szkolenia pod nazwą Workshop spawalniczy, zorganizowanego 22 kwietnia 2016 r. w KUKA College, a przeznaczonego dla integratorów systemowych, zaprezentowano m.in. gniazdo spawalnicze w konfiguracji z robotem KUKA i obrotnikiem DKP400 oraz najnowszą serię robotów KR CYBERTECH ARC nano, które dzięki swojej ogromnej precyzji są absolutnymi specjalistami w dziedzinie spawania.

Optymalizacja rozwiązań

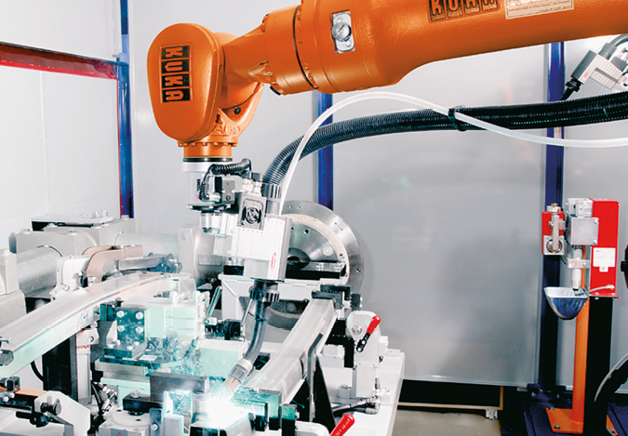

Roboty KR CYBERTECH ARC nano, dzięki nowym algorytmom, charakteryzują się dużą dokładnością ruchu po torze, nawet przy maksymalnej prędkości. Zarówno wartości przyspieszenia, jak i nowa ergonomia uzyskana dzięki niewielkiemu zasięgowi krawędzi kolizyjnych, zapewniły sukces najnowszej serii robotów do małych obciążeń i determinują ich przeznaczenie: KR CYBERTECH ARC stworzony jest do ruchów ścieżkowych na najwyższym poziomie – również w trudno dostępnych miejscach. Dzięki najnowocześniejszym robotom spawalniczym KUKA, w których zwiększono obszary robocze możliwe jest spawanie większych detali.

Nowa „drążona kiść” HOLLOW WRIST to ogromny sukces firmy KUKA w przekuwaniu wieloletniego doświadczenia na innowacje sięgające w przyszłość. Intensywna praca nad podnoszeniem jakości produktów przyniosła oczekiwane rezultaty: średnica kiści została zredukowana do 150,2 mm, przy jednoczesnej możliwości nieskończonego obrotu osią 6.

Rodzina KR CYBERTECH ARC nano jest zoptymalizowana pod kątem zastosowań torowych, spawania w osłonie gazów obojętnych oraz nakładania kleju i środków uszczelniających.

Podczas spotkania zostało zaprezentowane także najnowsze gniazdo spawalnicze w konfiguracji z robotem KUKA i obrotnikiem DKP400. Nowatorskie urządzenie będzie wykorzystywane do testów spawalniczych, zarówno dla integratorów, jak i finalnych odbiorców.

Eksperci KUKA w trakcie katowickich warsztatów omówili także możliwości podłączenia źródeł spawalniczych do szafy sterowniczej KR C4. Podłączenie można wykonać za pomocą różnych sieci przemysłowych: EtherCAT, Profinet, EtherNet/IP, ArcLink, Profibus czy DeviceNet. Przeprowadzona została konfiguracja w WorkVisual-u dla nowego źródła spawalniczego Fronis TPSi, połączonego po sieci EtherCAT. TPSi umożliwia wykorzystywanie funkcji TouchSense oraz ArcSense bez żadnych dodatkowych urządzeń.

Programowanie procesów spawalniczych

Druga część szkolenia polegała na zademonstrowaniu i wykonaniu konfiguracji pakietów technologicznych, zwanych roboczo „paczkami”, które pomagają przy programowaniu procesów spawalniczych. Należą do nich:

- ArcTechBasic – paczka, która pomaga w prosty sposób skonfigurować źródło spawalnicze, mająca proste i intuicyjne formularze do tworzenia ścieżek spawalniczych. Zawarta jest tu kontrola sprzęgła kolizyjnego oraz sprawdzanie TCP. Paczka ta umożliwia optymalizację parametrów spawalniczych on-line i off-line. Wbudowany jest wyświetlacz, na którym można na bieżąco obserwować podczas spawania parametry zadane i rzeczywiste.

- ArcTechAdvance – paczka z rozbudowaną możliwością konfiguracji strategii stosowanych w przypadku błędu spawania. Możliwa jest konfiguracja płynnych zmian parametrów spawalniczych na zadanym odcinku spawania.

- ArcSense – pakiet technologiczny umożliwiający śledzenie spoiny podczas spawania i ewentualne korygowanie trajektorii spawalniczej.

- TouchSense – oprogramowanie pozwalające na wykrywanie położenia detalu i korygowanie ścieżki przed startem spawania w 6D.

- TraccTCP – służy do mierzenia i automatycznej korekcji TCP narzędzia.

- SeamTechFinding – umożlwiający wykrycie za pomocą czujnika laserowego miejsca spoiny i przesunięcie odpowiednio trajektorii spawalniczej.

- SeamTechTracking – technologia umożliwiająca wykrycie początku spoiny oraz śledzenie jej w trakcie spawania.

- Multilayer – paczka pozwalająca na wykonywanie spoin wielościeżkowych na podstawie zadanych offsetów i ścieżki początkowej.

Wiedza w parze z doświadczeniem

Podczas każdego spotkania szkoleniowego KUKA najlepsi specjaliści i inżynierowie firmy w kompleksowy i ciekawy sposób przedstawiają poruszane zagadnienia, dzięki czemu każdy Workshop w KUKA College jest prawdziwym kompendium wiedzy i doświadczenia.

KUKA Roboter CEE GmbH Sp. z o.o.

Oddział w Polsce

ul. Porcelanowa 10, 40-246 Katowice

tel. 32 730 32 14

e-mail: BiuroPL@kuka.com

www.kuka-robotics.com/poland

source: Automatyka 6/2016

Keywords

kuka, roboty przemysłowe, robotyka, spawanie, zrobotyzowane spawanie