Rozwiązania bezpieczeństwa dla Przemysłu 4.0

Zdecydowana większość osób związanych z przemysłem na pewno miała okazję odczuć, że postępujący rozwój technologiczny coraz bardziej osadza nas w realiach tzw. czwartej rewolucji przemysłowej. Przypuszczalnie część z nich zapoznała się w pewnym stopniu z jej wymiarem i podstawowymi cechami. Śledząc liczne publikacje i informacje medialne, można uzyskać wiele informacji na temat koncepcji tej rewolucji i jej filarów.

Z obserwacji firmy ELOKON wynika, że wśród rozważań na temat Przemysłu 4.0 wcale lub bardzo rzadko poruszana jest kwestia bezpieczeństwa. Dla porządku należy zaznaczyć, że samo hasło bezpieczeństwa pojawia się przy rozmowach o czwartej rewolucji przemysłowej, ale głównie w kontekście cyberbezpieczeństwa, a w znacznym uproszczeniu – ochrony infrastruktury Przemysłowego Internetu Rzeczy i danych przed niepożądanym dostępem lub ingerencją. Te rozważania nie dotyczą natomiast wprost bezpieczeństwa człowieka, któremu nowa technologia ma służyć.

Niewątpliwie koncepcja Przemysłu 4.0 zakłada dużą autonomizację procesów wytwórczych, co w założeniu eliminuje z nich człowieka. Ale czy na pewno? Być może pytanie powinno raczej brzmieć: w jakim stopniu? W artykule podjęto próbę przeanalizowania aspektów zagadnienia bezpieczeństwa ludzi w systemach czwartej rewolucji przemysłowej.

Ryzyko pod kontrolą

W dziedzinie bezpieczeństwa maszyn i procesów miarą bezpieczeństwa jest ryzyko. Bezpieczeństwo to stan bez nieakceptowalnego ryzyka. Ryzyko definiuje się jako wypadkową kombinacji prawdopodobieństwa wystąpienia szkody i wagi tej szkody. Inaczej rzecz ujmując – jest ono wszędzie tam, gdzie występują energie niszczące i w konsekwencji związane z nimi zagrożenia, a na ich styku pojawia się człowiek. Obecność człowieka w strefach zagrożenia jest uwzględniona w większości metod szacowania ryzyka pod postacią parametru ekspozycji. Dobrym sposobem na jego redukcję jest eliminacja lub znaczące ograniczenie udziału człowieka w procesie wytwórczym.

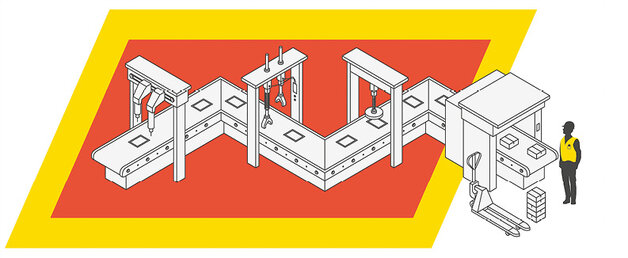

W okresie tzw. trzeciej rewolucji przemysłowej (w której jeszcze niewątpliwe w dużej mierze trwamy) założenie ograniczenia człowieka w procesie często udawało się zrealizować dzięki jednemu z jej fundamentów – automatyzacji produkcji. Wiele niebezpiecznych i trudnych zadań było automatycznie realizowanych przez maszyny i instalacje, co ograniczało ekspozycję operatora w obszarach zagrożenia. Obecność w strefie ograniczała się np. do zadań kontrolnych, nastawiania procesu, korekt i wszelkich aktywności związanych z konserwacją maszyn i ich utrzymaniem w ruchu. Oczywiście w zautomatyzowanej metodzie wytwarzania wykorzystywano szereg rozwiązań cechujących się dużą dynamiką ruchów, olbrzymimi siłami, dużymi prędkościami itp. To ostatecznie klasyfikowało procesy jako bardzo ryzykowne, właśnie ze względu na stopień ciężkości szkód, które w takich miejscach mogłyby wystąpić. Dla takich rozwiązań konieczne było stosowanie środków obniżających ryzyko do poziomu akceptowalnego podczas eksploatacji.

Założenie jak największej autonomiczności systemów wytwarzania według koncepcji Przemysłu 4.0 (bazującej na „inteligencji maszynowej” i przejawiającej się w samoczynnym realizowaniu niezautomatyzowanych lub częściowo zautomatyzowanych dotychczas zadaniach okołoprodukcyjnych, takich jak: rozruch, zasilanie w niezbędne materiały, organizacja produkcji, przezbrajanie, strojenie, korekty czy konserwacje) jeszcze bardziej ogranicza ekspozycję człowieka na zagrożenia pochodzące od energii niszczących występujących w maszynach. W krótkim okresie całkowite wyłączenie człowieka z wymienionych zadań wydaje się trudne do wyobrażenia – przynajmniej dla niektórych rodzajów produkcji. Jednocześnie w wielu gałęziach przemysłu zadania ludzi przeniosą się na projektowanie i symulowanie systemów, koordynację i ocenę ich pracy, częściową instalację, pierwsze rozruchy, deinstalację i złomowanie. Niemniej jednak pewne interakcje człowieka w instalacjach Przemysłu 4.0 trzeba zakładać.

Rodzaje zagrożeń

Systemy produkcyjne zbudowane w oparciu o filozofię czwartej rewolucji przemysłowej mają służyć ludziom i muszą być dla nich bezpieczne. Wewnątrz obszaru, gdzie usytuowany będzie taki system wytwarzania istotnym – nierozpatrywanym dotychczas – zagrożeniem dla człowieka wydaje się być pewna nieprzewidywalność zdarzeń. Można przypuszczać, że system produkcyjny 4.0, w dążeniu do optymalizacji pracy będzie wykonywał wymienione wcześniej operacje w oparciu o algorytmy i kolejność działania nie tak zrozumiałe i przewidywalne dla operatora, jak ma to miejsce w dzisiejszych „klasycznych” zautomatyzowanych ciągach technologicznych.

Drugim istotnym zagrożeniem dla bezpieczeństwa obsługi jest potencjalne przenikanie się obszarów wytwórczych z obszarami wspólnymi dla ludzi. Szczególnym czynnikiem zagrażającym są różne środki transportu wewnątrzzakładowego. Samojezdne wózki, rozwiązania AGV itp. już teraz goszczą w wielu fabrykach, generując szereg wyzwań z zakresu organizacji i bezpieczeństwa.

W ramach różnych opracowań dotyczących istoty czwartej rewolucji przemysłowej wyróżnia się dwie płaszczyzny architektury systemu. Pierwsza z nich jest związana z komunikacją i IT. Tak jak wspomniano we wstępie, z tym nieodłącznie wiążą się zagadnienia cyberbezpieczeństwa. Drugą – namacalną – są elementy fizyczne, takie jak maszyny, roboty, systemy transportu i obrabiane materiały. Oczywiście bezpieczeństwo ludzi musi być zapewnione koherentnie. Niekoniecznie jednak będzie ono gwarantowane tylko przez jeden konkretny element. Niepożądany dostęp lub ingerencja w płaszczyźnie komunikacji i IT będzie skutkować określoną reakcją elementów fizycznych, więc to one będą bezpośrednio zagrażać ludziom. Bardziej rozsądny wydaje się podział na rozwiązania bezpieczeństwa w obszarze IT i niezależne rozwiązania bezpieczeństwa dla fizycznych elementów systemu.

Dwa rodzaje rozwiązań bezpieczeństwa

Rozwiązania, które zagwarantują bezpieczną pracę części fizycznej systemu produkcyjnego 4.0 można podzielić na dwie grupy. Pierwszą z nich są wszelkie rozwiązania bezpieczeństwa instalowane dla lub na elementach wchodzących w skład systemu produkcyjnego 4.0. Drugą są rozwiązania funkcjonalne, związane ze sposobem pracy urządzeń i narzucające im pewne brzegowe parametry bezpieczeństwa.

Zakładając relatywnie niską ekspozycję człowieka w strefach pracy systemów Industry 4.0 oraz potencjalnie wysoką częstość reorganizacji layoutu, można rozważyć najważniejsze właściwości, jakimi powinien cechować się system bezpieczeństwa instalowany dla elementów w aplikacji w technologii 4.0. Należy do nich zaliczyć: duży zasięg działania, łatwość instalacji, elastyczność działania i konfiguracji czy niezawodność transmisji. Rozwiązaniami, które powinny znaleźć szerokie zastosowanie w autonomicznych systemach produkcyjnych powinny być te, które zapewniają automatyczne wykrywanie pojawienia się człowieka w strefie niebezpiecznej i umożliwiają wprowadzenie aplikacji w stan bezpieczny dla człowieka.

System ELOguard

Do wspomnianych rozwiązań można zaliczyć ELOguard – innowacyjny system firmy ELOKON, który monitoruje sytuacje zagrożenia w czasie rzeczywistym. W chwili, gdy osoba wchodzi w obszar strefy ostrzegania na maszynie uruchamia się sygnalizacja świetlna oraz/i akustyczna, a na znaczniku personalnym, w który wyposażony jest pracownik dodatkowo uruchamia się sygnalizacja wibracjami. Po przekroczeniu strefy ochronnej (w zależności od indywidualnych ustawień) system wyłącza ruchy niebezpieczne lub całkowicie zatrzymuje maszynę. Po opuszczeniu przez pracownika strefy ostrzegania parametry działania maszyny wracają do pierwotnych ustawień. W przypadku naruszenia stref ochronnych i zatrzymania maszyny ponowne uruchomienie wymaga przeprowadzenia procedur resetowania i ponownego uruchamiania.

ELOguard pozwala na konfigurowanie stref ostrzegania i stref ochronnych o dowolnych kształtach: prostokątnych, owalnych lub indywidualnie dopasowanych do potrzeb danej aplikacji. Dzięki temu uzyskuje się pełną swobodę w konfiguracji stref, co przekłada się na możliwość zrealizowania wszystkich wymogów klienta. W zależności od liczby wykorzystanych anten możliwe jest skonfigurowanie strefy o dowolnej wielkości.

System ELOguard składa się z modułu obsługującego anteny oraz anten usytuowanych w pobliżu nadzorowanego obszaru. Pracownicy wyposażeni są w znaczniki personalne (tzw. TAGi) komunikujące się z zainstalowanymi antenami. Te znaczniki stanowią ich osobistą ochronę. Komunikacja między tymi urządzeniami odbywa się w sposób ciągły za pomocą sygnałów radiowych wysokiej częstotliwości. Ustalenie pozycji osoby wyposażonej w znacznik personalny jest dokonywane na podstawie pomiaru tzw. czasu przelotu sygnału radiowego. W ten sposób system ELOguard monitoruje strefy wokół maszyny oraz reaguje w przypadku wykrycia znacznika w zdefiniowanej strefie. Wykrycie przez system monitorowanej osoby w zdefiniowanej strefie ostrzegawczej lub ochronnej powoduje wcześniej zdefiniowaną interakcję z maszyną, np. zatrzymanie jej ruchów niebezpiecznych lub/i wygenerowanie sygnałów ostrzegawczych. Dodatkowo znacznik personalny ostrzega pieszego sygnałem akustycznym, świetlnym i wibracyjnym.

System ELOguard może być wykorzystany wszędzie tam, gdzie nie ma możliwości zastosowania optycznych urządzeń ochronnych (skanery laserowe, kurtyny świetlne) oraz odgradzających systemów ochronnych (wygrodzenia, osłony). Doskonale sprawdza się jako rozwiązanie dla instalacji Przemysłu 4.0. Dzięki dużej elastyczności działania poprawia bezpieczeństwo ludzi w ciągach technologicznych wyposażonych w systemy transportu wewnątrzzakładowego (przenośniki, windy, wózki samojezdne itp.), systemach zrobotyzowanych (roboty przemysłowe i nowoczesne roboty współpracujące) czy różnego rodzaju obszarach wyrzutu i składowania materiału.

Nie tylko technika radiowa

Poza rozwiązaniami opartymi na technice radiowej w systemach produkcyjnych fabryki 4.0 na pewno znajdzie się miejsce dla znanych już urządzeń bezpieczeństwa, z powodzeniem stosowanych w maszynach i systemach transportu. Na pewno warte uwagi są nadal skanery laserowe najnowszej generacji oraz różne rozwijane systemy optyczne.

Nie należy pomijać rozwiązań wdrażanych i rozwijanych wraz z robotami współpracującymi. Mowa tutaj o rozwiązaniach z konstrukcją bezpieczną samą w sobie. Ograniczenie mocy i sił ruchów robota, które jest możliwe przy parametryzacji robotów współpracujących, to znakomity środek ochronny, eliminujący zagrożenia albo zmniejszający ryzyko z nimi związane dzięki zmianie właściwości konstrukcyjnych lub eksploatacyjnych maszyny, bez użycia osłon lub urządzeń ochronnych. Dzięki specjalnie zaprojektowanym robotom w przypadku ich kontaktu z ciałem człowieka (lub inną przeszkodą) dochodzi do zatrzymania ruchu bądź wycofania ramienia. To samo wymaganie dotyczy również wyposażenia technologicznego i przedmiotu obrabianego. Z punktu widzenia bezpieczeństwa kluczowe jest ograniczenie parametrów ruchu do wartości progowych przyjętych na etapie oceny ryzyka. Zakładając zastosowanie w systemie Przemysłu 4.0 tego typu rozwiązań, redukcja ryzyka w aplikacji jest na pewno prostsza.

Gwarancję bezpieczeństwa będzie zapewniała również właściwa parametryzacja urządzeń wykorzystanych do systemu produkcyjnego 4.0. W celu podwyższenia nienaruszalności bezpieczeństwa warto przemyśleć i ewentualnie zastosować ograniczenia w zakresie zdalnej parametryzacji i nastaw elementów systemu produkcyjnego. Łatwość sieciowej konfiguracji niestety niekoniecznie idzie w parze z bezpieczeństwem. Dla krytycznych elementów racjonalne wydaje się stworzenie niezależnych od infrastruktury IIoT obwodów sterujących, rekonfigurowanych lokalnie przez operatora. Wówczas potencjalne zagrożenia związane z naruszeniem cyberbepezpieczeństwa nie mogłyby doprowadzić do dramatycznych w skutkach zdarzeń. Oczywiście tego typu ograniczenia powinny być poprzedzone merytoryczną analizą i symulacją skutków zdarzeń wykonaną przez przyszłych Inżynierów 4.0.

Aspekty kadrowe i prawne

Technologia Przemysłu 4.0 stopniowo będzie coraz częściej spotykana w zakładach pracy. W kontekście bezpieczeństwa obsługi jednym z największych wyzwań przy wdrażaniu systemu opartego na założeniach rewolucji 4.0 jest zadbanie o pracowników, którzy pełnią różnego rodzaju funkcje konserwacyjne, nastawcze itp. dla elementów systemu. Dzięki rozwiązaniom elastycznym i łatwo konfigurowalnym, w dużej mierze niezależnym od infrastruktury wnętrza systemu, to sprostanie temu wyzwaniu będzie możliwe.

Wyzwaniem formalnym, które obecnie nie jest rozpatrywane w żadnych opracowaniach, jest sposób ujmowania systemu produkcyjnego 4.0, jako całości, przez pryzmat dzisiejszych wymagań prawnych. Dyrektywa Maszynowa 2006/42/WE nie obejmuje systemów wyposażonych w „inteligencję maszynową”, zdolnych do komunikacji w chmurze czy autonomicznej rekonfiguracji. Wynika to z tego, że wspomniane cechy mogą prowadzić do zmiany zakresu zastosowania maszyny czy wprowadzenia w niej kompletnie nowych, niewystępujących wcześniej zagrożeń. Znamienny jest brak norm bezpieczeństwa w tej dziedzinie. Jeśli chcemy mieć gwarancję harmonijnego rozwoju bezpieczeństwa, system techniczno-prawny w tym obszarze również wymaga rewolucji 4.0.

ELOKON

ul. Tytoniowa 22

04-228 Warszawa

tel. 22 812 71 38

e-mail: info@elokon.pl

www.elokon.com

source: Automatyka 5/2018