Druk 3D – wsparcie inteligentnej i elastycznej produkcji

Urszula Chojnacka (Automatyka) (Łukasiewicz – PIAP) print

Projektowanie z uwzględnieniem obliczeń numerycznych, badania materiałowe oraz technologie przyrostowe – ten tercet otwiera nowe możliwości w przemyśle i nie tylko. O korzyściach tego połączenia, udanym mariażu technologii addytywnych ze sztuczną inteligencją, a także o tym, jak druk 3D może wspierać utrzymanie ruchu rozmawiamy z dr. inż. Maciejem Caderem, zastępcą dyrektora ds. badawczych w Sieci Badawczej Łukasiewicz – Przemysłowym Instytucie Automatyki i Pomiarów PIAP oraz twórcą Laboratorium Szybkiego Prototypowania i Obliczeń Numerycznych.

Pojęcia druk 3D i wytwarzanie przyrostowe są niekiedy używane wymiennie, co jest błędem. Czy może Pan przybliżyć naszym czytelnikom różnice?

Każdą technologię związaną z budowaniem produktów warstwa po warstwie można określić mianem technologii addytywnej lub inaczej przyrostowej, jednak nie każda może być nazwana drukiem 3D. Pojęcie druku 3D dotyczy tylko technologii, w których mamy do czynienia z produkcją przez nakładanie materiału na stół modelowy maszyny. Określenie wytwarzanie przyrostowe odnosi się natomiast do wszystkich technologii addytywnych.

Możliwości technologii przyrostowych są coraz bardziej zaawansowane. Czemu to zawdzięczamy?

Kluczowy wpływ mają dwa czynniki. Technologie przyrostowe nie mogłyby się rozwijać, gdyby nie to, że m.in. dysponujemy odpowiednimi metodami numerycznymi, umożliwiającymi symulacje komputerowe parametrów wytrzymałościowych oraz procesów. Systemy obliczeń numerycznych przy odpowiednim zaprogramowaniu zapewniają m.in. uzyskanie optymalnego dla obciążeń kształtu (np. optymalizacja topologiczna). W połączeniu z drukiem 3D daje to niemal nieograniczone możliwości dostosowywania i modyfikacji konstrukcji, co jest szczególnie istotne dla takich branż, jak przemysł kosmiczny i lotniczy czy branża samochodowa. Technologie przyrostowe są niezastąpione w sytuacji, gdy trudno jest osiągnąć pożądany kształt detalu konwencjonalnymi metodami wytwarzania.

Drugi czynnik to coraz bardziej zaawansowane badania materiałowe realizowane za pomocą coraz lepszej aparatury. Przykładem może być tomografia komputerowa, dzięki której możemy analizować strukturę wewnętrzną wydrukowanych elementów. To wyjątkowo ważne w przemysłowych aplikacjach, gdzie musimy mieć pewność, że struktura nie jest np. w środku popękana i że nie ma w niej przestrzeni powietrznych z niespieczonym proszkiem czy z niespojonym materiałem, co mogłoby powodować dalszą propagację pęknięć wewnętrznych.

Połączenie trzech elementów – technologii przyrostowych, badań materiałowych oraz metod projektowania bazujących na obliczeniach numerycznych – stoi za sukcesem rozwoju tych pierwszych. To trio otwiera dziś nowe możliwości w przemyśle.

Coraz częściej mówi się o udanym połączeniu druku 3D ze sztuczną inteligencją. To pożądana przyszłość czy już teraźniejszość?

Mariaż druku 3D i sztucznej inteligencji, która staje się narzędziem doboru optymalnych kształtów i topologii, właśnie się rozpoczyna. To dopiero raczkujący trend, jednak bez wątpienia można powiedzieć, że sztuczna inteligencja dołączy do wymienionych wcześniej elementów sukcesu technologii przyrostowych.

Powstają już Fabryki 4.0, których podstawą są inteligentne maszyny pracujące w sieci. Jak w tym obszarze odnajduje się druk 3D?

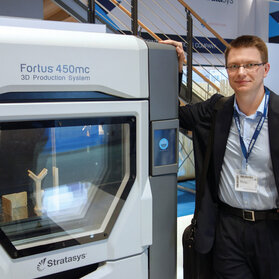

Drukarki 3D stanowią niekiedy samodzielne systemy produkcyjne. Dla przykładu firma Stratasys, jeden z wiodących producentów systemów produkcji 3D w skali światowej, rozwija obecnie systemy ukierunkowane na fabryki bazujące tylko na drukarkach 3D, które mogą na dużą skalę obsługiwać zindywidualizowane zamówienia o różnym wolumenie produkcyjnym.

Drukarki 3D coraz częściej pracują w parze z robotami przemysłowymi, które wykonują podstawowe czynności związane z wytwarzaniem przyrostowym, takie jak przygotowanie stołu modelowego czy wyjęcie wytworzonego modelu z komory roboczej. Realizowane są również aplikacje, w których drukarka jest połączona z transporterem lub autonomicznymi wózkami transportowymi – po zakończeniu pracy „wyrzuca” gotowy produkt na transporter, a on dostarcza go do części magazynowej fabryki.

Można czasem spotkać się ze stwierdzeniem, że stosując technologię druku 3D, można wydrukować niemal wszystko. Jak jest w rzeczywistości?

Takie stwierdzenie to przesada, ale rzeczywiście spektrum „niemożliwości” się zawęża. Dobrze widać to w świecie przemysłu. Mając do dyspozycji obliczenia numeryczne, odpowiednie materiały i wytwarzanie przyrostowe, możemy np. zmniejszyć liczbę komponentów w konstrukcjach mechanicznych. Nie musimy też używać połączeń śrubowych – możemy wydrukować części połączone w jeden element, czyli monoblok. To bardzo ciekawy, stosunkowo nowy kierunek rozwoju. Poza zmniejszeniem liczby elementów zyskuje się redukcję masy – projektowanie topologiczne pozwala uzyskać parametry zgodne z wymaganiami aplikacji. Mniejsza masa i mniejsza liczba części przekładają się na kolejne korzyści – ograniczenie czasu wytwarzania komponentów i redukcję liczby pracowników potrzebnych do ich wytworzenia, a w efekcie skrócenie łańcucha dostaw i finalnie obniżkę kosztów. Można stwierdzić, że drukarka 3D redukuje poziom skomplikowania łańcucha dostaw elementów składowych do montażu.

Ten system zależności i możliwości sprawia, że technologie przyrostowe są stosowane coraz częściej i coraz chętniej. Jednocześnie zmienia się sposób myślenia – rośnie świadomość, że drukarka 3D to tylko narzędzie, które dopiero w odpowiednim otoczeniu i ze wsparciem obliczeń numerycznych oraz badań materiałowych może przynieść najlepsze rezultaty.

Stosowane są również rozwiązania hybrydowe, które łączą kilka procesów lub technologii. W jakich sytuacjach taka strategia ma uzasadnienie?

Wciąż trwają intensywne prace nad poprawą jakości zewnętrznych powierzchni wytwarzanych części oraz jednorodności wewnętrznych struktur uzyskanych wydruków. W niektórych przypadkach najlepsze efekty zapewnia podejście hybrydowe – przy użyciu druku 3D wytwarzamy to, czego nie można lub trudno jest uzyskać konwencjonalnymi metodami, a poprawki wykonujemy metodą technologii ubytkowych, jak obróbka skrawaniem, szlifowanie, polerowanie.

Jakie są najpoważniejsze problemy i ograniczenia związane z technologiami przyrostowymi w kontekście zastosowań przemysłowych?

To są nadal technologie bardzo „nieujarzmione”, dla których charakterystyczny jest dynamiczny rozwój – to rodzi wyzwania. Stwarzają je także różnice między technologiami klasycznymi i przyrostowymi. W tych pierwszych – niezależnie od tego, czy chodzi o obróbkę skrawaniem, cięcie laserowe czy inne metody – mamy do czynienia z litym materiałem, z którego np. frezujemy część. W druku 3D nie mamy jednolitej bryły. Punktem wyjściowym jest proszek, żywica czy inny materiał, które są przetwarzane – topione lub spiekane – i w ten sposób powstaje gotowy produkt. W związku z zachodzącym procesem technologicznym parametry produktu, a co za tym idzie właściwości uzyskanej struktury, różnią się – mniej lub bardziej – od parametrów materiału wprowadzonego do maszyny. I to jest główny powód, dla którego wiele osób z pewnym dystansem podchodzi do technologii addytywnych. Możemy relatywnie szybko ocenić stan zewnętrzny, jednak musimy mieć też pewność, że struktura gotowego elementu jest izotropowa, tj. jednolita, a to jest już bardziej skomplikowane. Ograniczeniem w zakresie wykorzystywania technologii przyrostowych w aplikacjach przemysłowych może być też fakt, że w pewnych zastosowaniach produkty uzyskane metodą druku 3D mogą zużywać się szybciej niż wykonane metodami konwencjonalnymi.

Mówimy o barierach technologicznych, ale wraz z nimi często występuje bariera mentalna. To standard, że gdy nowe technologie wchodzą na rynek, na którym od lat funkcjonują sprawdzone i przynoszące zyski rozwiązania, to pojawia się opór przed ich wdrażaniem.

Niejednemu inżynierowi w zakładzie produkcyjnym sen z powiek spędza kwestia utrzymania ruchu. Czy druk 3D może wspierać te procesy?

Tam, gdzie mamy sprawdzone systemy produkcyjne i hale produkcyjne pracujące na sprawdzonych komponentach, tam drukarka 3D może przyjść z pomocą jako narzędzie wspierające utrzymanie ruchu. Druk 3D pozwala m.in. wyeliminować problem dostępności części lub wysokich kosztów zamówień. W wielu zakładach funkcjonują linie produkcyjne, które liczą sobie 20 lat i więcej. Gdy elementy tych linii zaczynają się psuć, nierzadko okazuje się, że zamówienie nowych jest bardzo trudne i kosztowne, lub nierealne, bo dana część została już wycofana z produkcji. W takiej sytuacji alternatywą dla tworzenia linii produkcyjnej od nowa może być zastosowanie druku 3D i wydrukowanie zamiennika starej części.

Druk 3D, chociaż jest już 30-latkiem, wciąż kryje wiele tajemnic, nie tylko przed użytkownikami indywidualnymi czy inżynierami, ale także przed jego twórcami. Jakie pola wymagają dziś największej uwagi?

Z pewnością należą do nich badania materiałowe. Obecnie, w pewnym sensie, przystopował nieco rozwój maszyn, a przyspieszył rozwój badań materiałowych i badań struktur. Dziś wiele uwagi poświęca się obliczaniu wpływu procesów przetwarzania materiałów na druk 3D. Nie na wszystkie pytania znamy już odpowiedź – dotyczy to m.in. wytrzymałości obiektów i chropowatości powierzchni. Produkty wytwarzane w druku 3D wymagają wyjątkowo dokładnej weryfikacji. Mimo że rozwój technologii przyrostowych jest dość dynamiczny, drukarki 3D stosunkowo wolno zdobywają rynek.

W jakich branżach i zastosowaniach druk 3D może przynieść największe profity?

Należą do nich przede wszystkim branże, w których szczególnie istotna jest oszczędność kosztów, redukcja masy i liczby części, a także branże i obszary, w których pojawia się potrzeba zindywidualizowanej produkcji. Jednym z takich sektorów jest przemył kosmiczny. Wyniesienie na orbitę okołoziemską kilograma masy to koszt około 8500 dolarów – to najlepiej pokazuje, jak wymierne mogłyby być zyski ze zmniejszenia masy. Podobnie jest w branży lotniczej. Im mniejsza masa samolotu, tym większy zasięg i tym więcej maszyna może zabrać na pokład. Kolejny przykład to produkcja części, a nawet elementów silników samochodów sportowych, gdzie masa ma szczególne znaczenie. Obecnie podejmowane są próby drukowania zbiorników do rakiet wynoszonych na orbitę okołoziemską oraz części do samolotów rejsowych i sportowych aut.

W odniesieniu do potrzeby tworzenia zindywidualizowanego profilu produkcji beneficjentem z pewnością jest branża samochodowa. Dziś coraz częściej klient koncernu samochodowego chce sam określać, jakie elementy wyposażenia ma mieć samochód, a nawet jaki ma być ich kolor czy kształt. Tu z pomocą przychodzą drukarki 3D, dzięki którym nie trzeba uruchamiać wielu technologii i stanowisk produkcyjnych do stworzenia pojedynczych sztuk komponentu.

Kolejny, wspomniany już wcześniej, obszar potencjalnych zysków to utrzymanie ruchu i możliwość pozyskania za pomocą druku 3D nowych części. Technologie addytywne bardzo dobrze sprawdzają się także tam, gdzie funkcjonują stanowiska produkcyjne wymagające dorabiania zindywidualizowanych chwytaków, komponentów itp. Nie można też nie wspomnieć o medycynie, w której zalety druku 3D są nie do przecenienia. Endoprotezy, protetyka – to obecnie wiodące obszary zastosowań tej technologii, która w połączeniu z tomografią komputerową pozwala idealnie dopasować strukturę do potrzeb danego pacjenta.

Do inwestycji związanej z drukiem 3D można podejść dwojako – z perspektywy przedsięwzięcia, które może być kosztowne, ale w skali długofalowej uzyskane profity będą wyższe niż koszty inwestycji, albo z perspektywy oszczędności „tu i teraz”. W tym drugim przypadku na wdrożeniu druku 3D najwięcej zyskają ci, którzy prowadzą produkcję silnie zindywidualizowaną, gdzie nie ma linii produkujących dziesiątki tysięcy sztuk jednakowych komponentów, lecz istnieje duży obszar modyfikacji.

Druk 3D jest bardzo dobrym narzędziem wsparcia elastycznej produkcji. Wdrożenie tej technologii w produkcji nastawionej na wytwarzanie niewielkiego wolumenu identycznych elementów musiałoby być szczegółowo przeliczone i zaplanowane w kontekście opłacalności, jednak w odniesieniu do produkcji jednostkowej – gdzie zachodzi potrzeba wyprodukowania pojedynczych sztuk części różniących się od siebie – przynosi wymierne korzyści. Dochodowe może być również stworzenie fabryki bazującej na drukarkach 3D, w której realizowana będzie produkcja na indywidualne zamówienia klientów.

Na ile zasady rządzące drukiem 3D są już usystematyzowane?

Charakterystyczne dla druku 3D na obecnym etapie rozwoju jest to, że brak jest na rynku gotowych podręczników projektowania – każde laboratorium czy dział R&D dobiera samodzielnie parametry do swoich aplikacji. Nie ma gotowych rozwiązań. Jednak zmiana tej sytuacji jest prawdopodobnie tylko kwestią czasu. Obecnie mamy bardzo szeroki wachlarz urządzeń i każde może działać na indywidualnych parametrach, ale gdy maszyny staną się bardziej ustandaryzowane, zapewne pojawią się profesjonalne i uniwersalne podręczniki projektowania.

Jak Polska plasuje się na tle innych krajów pod względem rozwoju i wdrożeń technologii addytywnych?

Jeśli chodzi o drukarki 3D tworzone na potrzeby indywidualne, wypadamy bardzo dobrze. Myślę, że jesteśmy nawet jednym z wiodących krajów na świecie. Jednak w odniesieniu do wdrażania w przemyśle – rozumianego jako implementowanie systemów do druku 3D w aplikacjach produkcyjnych – wypadamy gorzej. Co do ogólnego trendu, jesteśmy raczej krajem odtwórczym niż twórczym. W wielu przypadkach do produkcji w Polsce trafiają rozwiązania będące rezultatem prac badawczo-rozwojowych prowadzonych na innych rynkach. Dopóki w naszym kraju nie rozwiną się na większą skalę badania R&D i prototypowanie, dopóty ta sytuacja raczej się nie zmieni.

W Łukasiewicz – PIAP od kilku lat działa Laboratorium Szybkiego Prototypowania i Obliczeń Numerycznych, którego jest Pan pomysłodawcą. Jakie usługi oferuje?

Oferta naszego laboratorium obejmuje w tej chwili pełne spektrum działań związanych z drukiem 3D, począwszy od przygotowania do produkcji, przez wytwarzanie, po odpowiednie wykończenie i pomiary. Możemy włączyć się na każdym etapie działania albo zaoferować kompletną usługę. Klient może do nas przyjść, powiedzieć, jakiego elementu potrzebuje, a my mu go zaprojektujemy i wydrukujemy. Oferujemy też usługę druku 3D z wysokowytrzymałych polimerów przeznaczonych do zastosowań w najbardziej wymagających branżach, w tym w przemyśle lotniczym i kosmicznym – możemy nawet pochwalić się certyfikatem konsorcjum Airbus.

Wykorzystując technologie projektowania i obliczeń numerycznych, skanowania i druku 3D, możemy wspierać zakłady przemysłowe w obszarze utrzymania ruchu. Przykładowo jeśli zakład staje przed koniecznością pozyskania zamiennika pękniętej części, w naszym laboratorium sklejamy uszkodzony element, by uzyskać geometrię litą, a następnie skanujemy i przeprojektowujemy ją tak, by można było wydrukować potrzebny komponent na drukarce 3D. Dzięki temu właściciele zakładów nie muszą martwić się o przestój w produkcji ani narażać się na wysokie koszty związane z drogimi zamówieniami albo koniecznością przebudowy linii produkcyjnej.

Dzięki wiedzy, którą mamy, wiemy nie tylko, jak odtworzyć zużyty element, ale także jak zapewnić, by każdy z komponentów był powtarzalny, jak zaprojektować go w taki sposób, by pasował do innych części, jak zredukować liczbę elementów złożonych, jak zoptymalizować kształt pod określone obciążenie itp. Po wydruku mierzymy uzyskany produkt systemami optycznymi i weryfikujemy odstępstwa wyprodukowanego modelu od wzorca, czyli od dokumentacji CAD, która stanowiła bazę do projektowania. Dzięki temu możemy dać rekomendację w zakresie odpowiednich nastaw parametrów albo potwierdzić, że dana partia komponentu nadaje się do montażu zgodnie z dokumentacją.

Stawiamy na systemowość i łączymy kilka obszarów: druk 3D, systemy symulacyjne, projektowanie i wiedzę o materiałach. To nasza odpowiedź na współczesne wymagania rynku.

Czy możemy przełożyć to na przykład z praktyki?

W tej chwili dla jednego z klientów realizujemy ciekawy projekt, w którym linia produkcyjna pracuje na wydrukowanych u nas elementach. Warunkiem było jednak nie tylko wytworzenie na drukarce 3D potrzebnych części i zapewnienie odpowiedniej wytrzymałości, ale także uwzględnienie dodatkowego wymogu – zaprojektowanie metalizowanej warstwy wierzchniej. W tym celu weszliśmy we współpracę z firmą, która specjalizuje się w takich powłokach. To przykład podejścia systemowego: obliczyliśmy wytrzymałość, zaprojektowaliśmy proces druku 3D, wytwarzamy te części, po wytworzeniu i analizie dokładnościowej na skanerach 3D wysyłamy je do firmy, która nanosi odpowiednią powłokę, następnie te części wracają do nas i dopiero po ponownej weryfikacji trafiają do klienta.

Czy poza praktyczną współpracą z przemysłem Łukasiewicz – PIAP wspiera kreowanie rzeczywistości 3D w inny sposób?

Tak, w instytucie powstało Studenckie Koło Naukowe Szybkiego Prototypowania i Obliczeń Numerycznych – Creative Students. Misją jest realizacja prac badawczych i przedwdrożeniowych w zakresie wykorzystania szybkiego prototypowania i obliczeń numerycznych oraz skanowania 3D w procesach projektowania, analizy i produkcji. Zapraszamy studentów i doktorantów uczelni wyższych o charakterze technicznym lub z zakresu nauk ścisłych, także zagranicznych. Zainteresowani mogą przesyłać zgłoszenia – CV oraz krótki list motywacyjny – drogą mailową na adres mailowy design@piap.lukasiewicz.gov.pl. Członkowie koła zdobywają wiedzę z zakresu stosowania systemów CAD/CAE, technik przyrostowych i skanowania 3D, uczą się optymalnego wykorzystywania nowoczesnych narzędzi w procesach projektowania, obliczeń numerycznych i wytwarzania, a ponadto mogą brać udział w realizacji projektów i zleceń komercyjnych prowadzonych przez nasze laboratorium. Dodatkową zaletą jest możliwość zamieszczania wyników prac we wspólnie opracowywanych publikacjach, w tym publikacjach naukowych.

Maciej Cader

Z Łukasiewicz – PIAP związany od 2008 r. Pełnił m.in. funkcje kierownika Laboratorium Szybkiego Prototypowania i Obliczeń Numerycznych oraz koordynatora ds. współpracy z przemysłem wydobywczym, energetycznym i petrochemicznym. Jest też pomysłodawcą i opiekunem działającego w instytucie Koła Studenckiego Creative Students. Od kwietnia 2020 r. zastępca dyrektora Łukasiewicz – PIAP ds. badawczych.

Absolwent studiów magisterskich i inżynierskich na Wydziale Mechanicznym Energetyki i Lotnictwa Politechniki Warszawskiej, a także studiów podyplomowych w zakresie Badań Naukowych i Prac Rozwojowych w Wyższej Szkole Ekonomii i Innowacji w Lublinie. W 2016 r. uzyskał stopień naukowy doktora nauk technicznych na Wydziale Budowy Maszyn i Lotnictwa Politechniki Rzeszowskiej.

Ekspert do spraw technologii addytywnego wytwarzania na potrzeby wymagających aplikacji przemysłowych oraz robotyki mobilnej do zastosowań w trudnych warunkach środowiskowych, strefach zagrożenia zdrowia i życia ludzkiego, w tym w strefach zagrożonych wybuchem. Autor i współautor kilkudziesięciu publikacji, kilkunastu zgłoszeń patentowych oraz dwóch patentów o zasięgu polskim i międzynarodowym. Pasjonat nowych technologii, astronomii, obserwacji świata i zjawisk za pomocą nowoczesnej aparatury.

source: Automatyka 4/2021