RFID w produkcji szklanych uszczelnień

Materiał prasowy (Turck Sp. z o.o.) drukuj

Electrovac – austriacki specjalista od galwanizacji – wdrożył system identyfikacji BLident firmy Turck przy produkcji szklanych uszczelek. Tym samym po raz kolejny potwierdzona została skuteczność tego systemu identyfikacji RFID, który dzięki swoim parametrom może być stosowany nawet w najbardziej wymagających aplikacjach.

Szkło nie jest materiałem powszechnie wykorzystywanym w technice uszczelnień. Dzięki swoim parametrom fizycznym doskonale sprawdza się jednak w specyficznych rodzajach aplikacji. Jedną z nich jest wytwarzanie uszczelnień szkło-metal, główna działalność austriackiej firmy Electrovac.

Solidne uszczelnienie

Hermetycznie uszczelniane obudowy wymagają specjalnych przepustów, do których wpuszczane są metalowe piny. Przepust jest następnie uszczelniany szklanym pierścieniem. Obudowy są często poddawane działaniu podciśnienia lub same są wyposażane w czujniki ciśnienia, które muszą być izolowane od ciśnienia otoczenia.

Tak szczelne obudowy są wykorzystywane w aplikacjach, takich jak: czujniki ciśnienia w przemyśle lotniczym, układy zapłonowe poduszek powietrznych lub czujniki położenia dla pojazdów terenowych. Można je również spotkać w aplikacjach związanych z inżynierią kosmiczną, technologią medyczną lub w sprzęcie wojskowym.

W przeciwieństwie do większej fabryki w Niemczech, w siedzibie głównej firmy w Klosterneuburgu niedaleko Wiednia, produkuje się uszczelki w niewielkich seriach, często do zastosowań specjalnych.

Dlaczego szkło jako uszczelnienie?

Uszczelnienie każdego przepustu musi spełniać szereg różnych wymagań. Samo uszczelnienie, oprócz tak oczywistej funkcji jak hermetyczność, musi być również odporne na działanie temperatury i wpływ ciśnienia. W przypadku tworzywa sztucznego osiągnięcie odpowiedniego poziomu odporności na temperaturę jest niezwykle trudne. Uszczelnienie gumowe z kolei nie będzie odpowiednie dla zapewnienia długoterminowej szczelności dla próżni. Idealnym materiałem spełniającym wysokie wymagania jest właśnie szkło.

Niespełna rok temu w zakładzie produkcyjnym Electrovac przeprowadzony został remont galwanizerni. Projekt zrealizowała firma Schloetter z siedzibą w Salzburgu. Dzięki szczególnemu profilowi zakładu projekt traktowano jako testowy. Przy okazji remontu, w ramach optymalizacji procesów produkcyjnych, zmodernizowano także system sterowania zakładem. Zainstalowano nowy sterownik PLC, którego zadaniem jest kontrola wyboru prawidłowych parametrów, takich jak: prąd i czas, właściwych dla różnych procesów produkcyjnych.

Turck partnerem

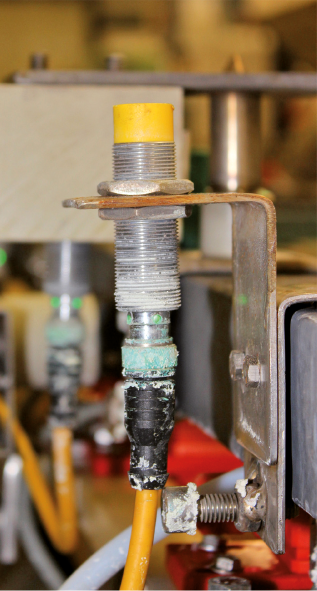

Na etapie modernizacji systemu sterowania we współpracę zaangażowano firmę Turck. Ponieważ w procesie produkcji obudowy transportowane są na specjalnych wózkach, aby jednoznacznie określić, jaki detal jest aktualnie produkowany, do wózków przymocowane zostały nośniki danych RFID systemu BLident firmy Turck. Jedyną rzeczą jaką pozostało potem zrobić, było umieszczenie konkretnej obudowy na danym wózku. Czujniki zamontowane na poszczególnych wannach galwanizacyjnych pozwalają sterownikowi zidentyfikować obudowę i wybrać właściwy zestaw parametrów.

Firma Turck została wybrana jako partner projektu ze względu na wieloletnią współpracę i pozytywne doświadczenia. – Gdybyśmy nie mieli tych czujników, musielibyśmy wprowadzać wszystkie parametry ręcznie, wybierając każdy z listy lub dostępnej pamięci. Można sobie wyobrazić jak łatwo o pomyłkę, nawet robiąc to niezwykle starannie – przyznają inżynierowie z firmy Electrovac. Według ich opinii montaż systemu RFID był prosty, a uzyskana niezawodność bardzo wysoka.

Galwanizernia w firmie Electrovac służy do nanoszenia cienkich powłok metalicznych na uszczelniane obudowy produkowane w małych seriach

Niezawodny system

Czujnik (lub – bardziej precyzyjnie – głowica) RFID TN-M18-H1147 znacząco zwiększył stopień automatyzacji przy jednoczesnym ograniczeniu liczby błędów. W tej konkretnej aplikacji konieczne również było wzięcie pod uwagę warunków otoczenia galwanizerni, nawet jeżeli nie stanowiły one problemu dla samej głowicy RFID. Dlatego w aplikacji Electrovac zastosowano urządzenia RFID z serii BLident. BLident to kompletny systemem RFID, który sprawdza się w wymagającym środowisku przemysłowym. Niezależnie od tego, czy aplikacja dotyczy sterowania produkcją, dystrybucją, logistyką czy automatyzacją produkcji, użytkownicy BLident mogą bez zakłóceń korzystać z technologii HF lub UHF na stanowiskach pracy, oddalonych nawet o kilka metrów. Duże zasięgi pracy nie są problemem nawet w przypadku szybko poruszających się nośników na hali produkcyjnej. Każdy system BLident może być swobodnie konfigurowany z elementów składowych, obejmujących: wiele typów nośników danych, głowice czytająco-zapisujące, technikę łączeniową i moduły pośredniczące (moduły komunikacyjne i karty RFID). Dzięki temu można stworzyć właściwe rozwiązanie RFID. Oprócz zapewniających dużą szybkość procesu nośników danych, opartych na pamięci FRAM, umożliwiających praktycznie nieograniczoną liczbę operacji odczytu/zapisu, dostępne są również wersje do pracy w wysokiej temperaturze do 210 oC, które mogą być użyte na liniach lakierniczych. Zaletą systemu BLident jest możliwość integracji w istniejącej już konfiguracji obiektowej bez żadnych problemów. Dzięki szerokiej gamie modułów komunikacyjnych istnieje możliwość włączenia systemu BLident do sieci Profinet, Ethernet/IP, Modbus-TCP oraz Profibus-DP, DeviceNet, CANopen, a nawet EtherCAT i Modbus-RTU. Dostępne karty RFID charakteryzują się różnym stopniem zaawansowania, dając użytkownikowi możliwość swobodnej konfiguracji, począwszy od tej uproszczonej i przyspieszonej – idealnej w przypadku obsługi niewielkiej ilości danych, po wersję zaawansowaną – ukazującą swoje możliwości przy obsłudze dużej ilości danych lub wielu nośnikach jednocześnie.

Technicy utrzymania ruchu będą również zadowoleni z możliwości wymiany kart elektroniki bez konieczności zatrzymywania systemu, co zapobiega przestojom. Zamocowana na głowicach RFID sygnalizacja LED zapewnia łatwą optyczną diagnostykę usterek. Dużą zaletą dla klientów jest możliwość wyboru produktów z szerokiej oferty firmy Turck. Pozwala to na optymalne dopasowanie systemu do wymagań każdej aplikacji

TURCK Sp. z o.o.

ul. Wrocławska 115, 45-836 Opole

tel. 77 443 48 00, fax 77 443 48 01

e-mail: poland@turck.com

www.turck.pl

źródło: Turck

Komentarze

blog comments powered by Disqus