Linia montażowa obudów samochodowych zamków drzwiowych. Realizacja wykonana przez: Projektowanie Maszyn W.Pietrzyk, P.Żabiński Sp.j.

Zaprojektowanie i zbudowanie linii montażowej, która będzie w stanie produkować 360 obudów zamków do drzwi samochodowych na godzinę i jednocześnie umożliwi wyprodukowanie 120 różnych modeli obudów do zamków a przy tym zapewni najwyższy poziom kontroli procesów - przed takim wyzwaniem stanęliśmy, jako zespół Projektowanie Maszyn, by sprostać wymaganiom, jakie postawił przed nami nasz długoletni Klient z branży Automotive.

Dwadzieścia lat funkcjonowania na rynku i ponad 1000 zrealizowanych projektów nauczyło nas, że największym wyzwaniem, przy tego typu projektach, nie są zagadnienia konstrukcyjne, gdzie poszczególne operacje składające się na ciąg technologiczny są proste do rozwiązania, ale samo połączenie wszystkiego w jeden, zrównoważony system produkcji. Problem technologiczny tego wyrobu polegał głównie na pogodzeniu ze sobą różnych technologii montażu i takich procesów jak: lutowanie, montaż manualny, montaż półautomatyczny, zalewanie żywicą, żelowanie żywicy i operacje testowania. Każdy z tych procesów charakteryzuje się innymi czasami technologicznymi, a cała linia ma gwarantować 10 sekundowy cykl produkcyjny.

Oddzielnym wyzwaniem, które znają wszyscy dostawcy współpracujący z branżą Automotive, była kontrola procesu montażowego, gwarantująca bezbrakową produkcję wyrobu gotowego. Dużą uwagę skupiliśmy na dopracowaniu i uzbrojeniu maszyny w układy pomiarowe, kontrolne, systemy wizyjne, które kontrolują pracę operatorów i samego procesu.

Po opracowaniu i wybraniu koncepcji, co trwało w tym przypadku dość długo i odbywało się przy współudziale naszego Klienta, przystąpiliśmy do realizacji projektu. Wybrana i finalna forma, najbardziej spełniała wymagania końcowe zarówno pod kątem wydajności, jakości jak i kontroli.

Opis działania Linii

Obudowa składa się z korpusu, wykonanego metodą wtrysku, w różnych wariantach konstrukcyjnych, w zależności od modelu. Każda obudowa zawiera wmontowane microswitche (z lub bez oporników pomiędzy nóżkami), silniki elektryczne (jeden lub dwa) i wiązki przewodów łączące te elementy pomiędzy sobą oraz gniazdem . Miejsca narażone na działanie wilgoci (piny kontaktowe gniazd oraz miejsca lutowania przewodów do nóżek microswitcha) zalane są żywicą dwuskładnikową. Poszczególne komponenty składowe, takie jak wiązki przewodów i microswitche, występują w różnych wariantach wykonania, w różnych kolorach i typach, w zależności od modelu samochodu.

Linia montażowa ma produkować obudowy do zamków drzwiowych lewych i prawych. Cały proces został na wstępie podzielony na dwie linie, na których, w takich samych operacjach montowane są obudowy lewe i prawe. Pozwoliło to zmniejszyć ilości przezbrojeń na poszczególnych stanowiskach montażowych.

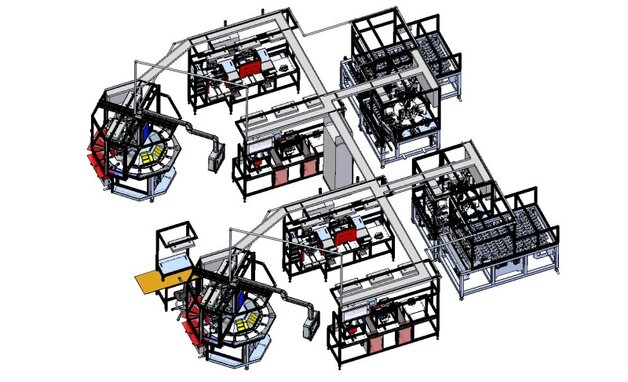

Obie linie składają się z 6-ciu stacji montażowych połączonych ze sobą w ciąg technologiczny, z których 3 stacje zostały podwojone ze względu na duże czasy operacji manualnych. Poniżej layout linii do montażu obudów lewych.

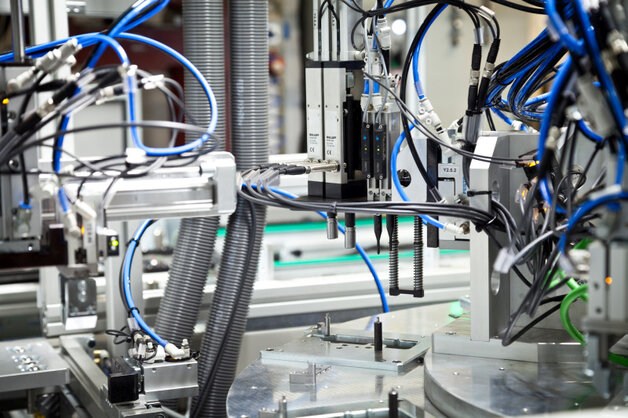

Na stacji St10 linii montażowej wykonywana jest operacja lutowania mikroswitchy i przewodów, czyli przygotowanie wiązki. Odbywa się to na stołach obrotowych 16-to pozycyjnych, uzbrojonych w 5 głowic lutujących oraz systemy wizyjne kontrolujące poprawność montażu.

Wiązki układane są w gniazdach lutowniczych ręcznie przez operatorów. Na stacji pracować może od 1 do 3 operatorów, w zależności od tego jak złożona jest produkowana wiązka. Przed lutowaniem system wizyjny weryfikuje poprawność montażu – położenia wiązek, sprawdza kolory przewodów, ich długości, typy użytych mikroswitchów, obecność lub brak opornika oraz to czy elementy zostały prawidłowo umieszczone w gniazdach. W następnych pozycjach stołu obrotowego, 5 głowic lutujących lutuje przewody do nóżek microswitchów. Na końcu system wizyjny kontroluje jakość wykonanego lutu. Gotowe wiązki przekazywane są na przemian na dwie rozwidlające się nitki linii montażowej A i B.

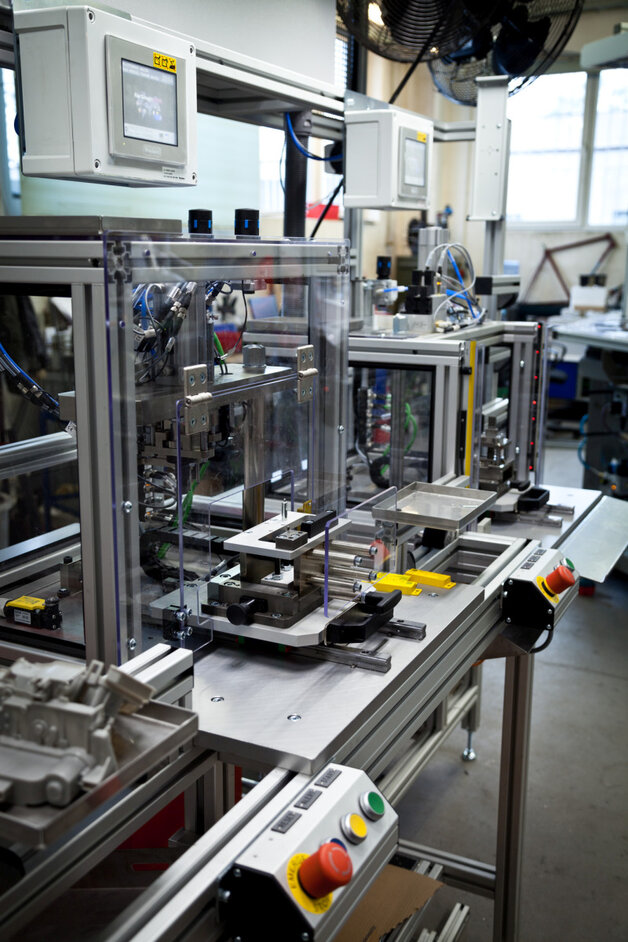

Na podwojonych stacjach St20A i St20B montowane są piny kontaktowe gniazda obudowy zamka. W samochodach podpinana jest tam wtyczka do sterowania zamkiem i zbierania sygnałów otwarcia i zamknięcia drzwi. Operator ręcznie układa przewody w gniazda montażowe, pinami do góry, według określonego wzoru, odpowiadającego każdemu z modeli zamka. Następnie nakłada obudowę i całość jest wciskana pod prasą pneumatyczną. Kontrola operacji odbywa się poprzez pomiar głębokości wciśnięcia pinów w obudowę.

Na kolejnych stacjach St30A i St30B montowane są silniki elektryczne oraz dociskane mickroswitche w gniazdach obudowy. Montaż, tak jak poprzednio, odbywa się na prasach pneumatycznych z kontrolą głębokości wciśnięcia. Operator wkłada ręcznie microswitche i silniki, podpina przewody do silników i uruchamia cykl. Urządzenie, po wciśnięciu, potwierdza ich obecność oraz prawidłową pozycję w gnieździe. Po operacji montażu operator układa przewody w obudowach i przekazuje dalej.

Stacje St40A i St40B, to operacje tylko manualne, gdzie operator, przed operacją zalania żywicą, kończy układanie przewodów w odpowiednich kanałkach i uchwytach obudowy.

Stacja St50, na której odbywa się automatyczne zalanie żywicą odpowiednich miejsc w obudowie zamka, spełnia jednocześnie funkcję bufora dla zalanych obudów na czas żelowania żywicy. Jedyną operacją manualną jest zapełnienie palet (każda paleta to 10 obudów) i przesunięcie ich do pobrania przez system automatyczny stacji. Operacja zalewania jak i dalsze przemieszczanie się palet w stacji realizowane są automatycznie przez układy manipulatora. Zautomatyzowany jest też system dozowania żywicy, transporter łańcuchowy i systemy wind przekazujących palety do stacji testera końcowego. Czas przejazdu palety to około 30 minut, co pozwala na zżelowanie się żywicy w obudowach zamków.

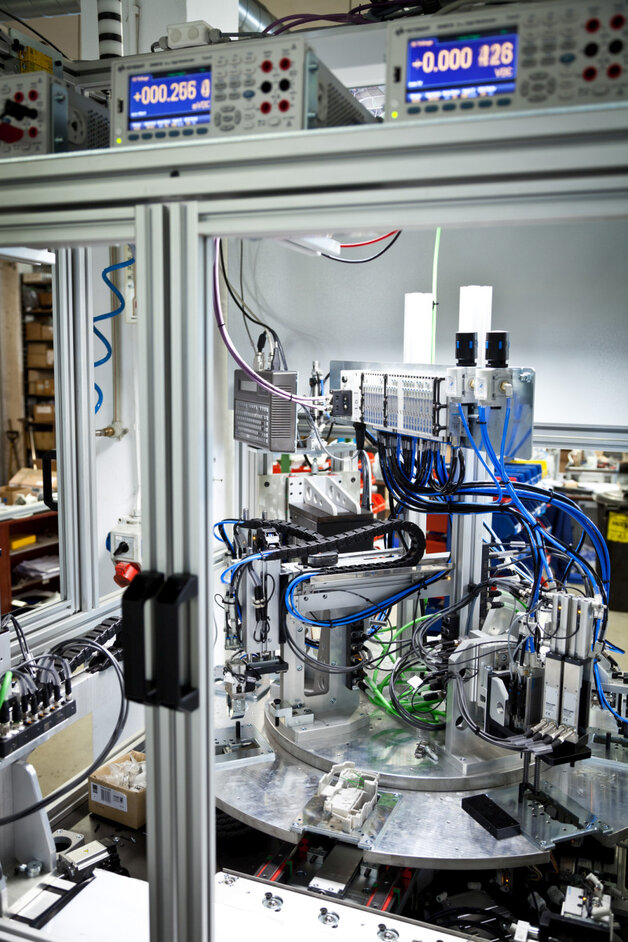

Do końca procesu mamy już do czynienia z cyklami automatycznymi podczas których obudowy pobierane są z palety i umieszczane na stole obrotowym testera St60. Na poszczególnych stacjach stołu obrotowego wykonywane są odpowiednie testy, gdzie mierzone są prądy pobierane przez silniki, kierunki działania silników, mierzona jest oporność zamontowanych oporników oraz ciągłość izolacji przewodów. Operacje testowania rozłożone są na kilku stacjach stołu obrotowego w celu uzyskania 10 sekundowego cyklu. Na końcu system wizyjny sprawdza czy piny w gniazdach są proste i następuje znakowanie obudów przez znakowarkę punktową. Układy pick&place selekcjonują dobre obudowy od wadliwych. Dobre obudowy przekazywane są automatycznie na zewnątrz stacji do pakowania a wadliwe są odrzucane i umieszczane w pojemniku braków.

Do sterowania całą linią montażową, zarówno lewej jak i prawej nitki, zastosowaliśmy centralny system sterowania, zamknięty w jednej, wolnostojącej szafie sterowniczej.Użyliśmy do sterowania liniami sterownika programowalnego firmy Omron serii NJ.

Sterownik programowalny umożliwił komunikację z licznymi zdalnymi wejściami i wyjściami oraz wyspami zaworowymi.

Do komunikacji z systemami wizyjnymi, programowalnymi sterownikami bezpieczeństwa mieliśmy możliwość połączenia się dzięki obsłudze protokołu Ethernet/IP. Do sterowania wszystkimi napędami (przetwornice częstotliwości MX2, serwonapędy serii R88) wykorzystaliśmy znajdującą się w wyposażeniu sterownika sieć EtherCAT.

Dzięki wsparciu dla TCP/IP i UDP w sterowniku NJ , samodzielnie zaimplementowaliśmy protokoły komunikacyjne używane przez te urządzenia do obsługi komunikacji ze stacjami lutowniczymi, multimetrami laboratoryjnymi firmy Agilent Technologies wykorzystywanych do pomiarów parametrów elektrycznych pokrywy zamka.

Dzięki tej nieco rozbudowanej liczbie sieci, udało się nam pogodzić, w jednym systemie sterowania, wymagania Klienta odnośnie stosowanych urządzeń do projektu jak i sprostać różnym standardom komunikacji promowanym przez rożnych flagowych producentów.

Po raz pierwszy, w tak dużym i złożonym projekcie wyeliminowaliśmy kłopotliwy standard transmisji szeregowej RS232. Do wszystkich urządzeń połączonych w sieć, uzyskaliśmy zdalny dostęp. Obecnie duża odległość, która dzieli nas od Klienta, nie jest przeszkodą w szybkim reagowaniu na zgłoszenia.

Programując w środowisku Sysmac Studio, cała złożoność sieci zniknęła po konfiguracji, dając możliwość posługiwania się tymi urządzeniami jakby były „wbudowane” w sterownik PLC.

Proces realizacji zamówienia trwał 6 miesięcy. Był to złożony projekt. Podczas jego realizacji napotykaliśmy na różnego rodzaju trudności i wyzwania, które finalnie udało się rozwiązać. Tak złożone projekty są potwierdzeniem roli współpracy i komunikacji z Klientem. W tym roku obchodzimy rocznicę XX-lecia spółki. Tak wiele lat praktyki pozwoliło nam wypracować skuteczny system współpracy z kontrahentami, który nazywamy Polityką Wspólnego Projektu. Zakłada on ścisłą współpracę naszą i zleceniodawcy na wszystkich etapach powstawania maszyny: od koncepcji po jej realizację. Taki model współpracy daje nam gwarancję efektu końcowego i mimo, że maszyny, które tworzymy, są przeważnie prototypami, to dzięki stałej komunikacji z Klientem, otrzymuje on zamówienie dopracowane i zgodne z jego oczekiwaniami - Podkreślają właściciele Wojciech Pietrzyk i Paweł Żabiński. I tak też się stało tym razem.

Projektowanie Maszyn W.Pietrzyk, P.Żabiński Sp. J, to przedsiębiorstwo działające na rynku od 20 lat. Specjalizuje się w projektowaniu i budowaniu maszyn służących optymalizacji i podnoszeniu efektywności procesów produkcyjnych dla branży Automotive oraz innych sektorów. W swoim portfolio półka ma ponad 1000 zrealizowanych projektów w Polsce i za granicą.

źródło: Omron

Komentarze

blog comments powered by Disqus