Modernizacja układu nawęglania w Elektrociepłowni Białystok S.A.

Janusz Fiedoruk − APS drukuj

W 2009 roku białostocka firma Automatyka-Pomiary-Sterowanie S.A. (APS S.A.) wykonała modernizację układu elektrycznego nawęglania w Elektrociepłowni Białystok S.A. Był to kolejny etap rozpoczętej w 2006 roku kompleksowej modernizacji i automatyzacji ECB.

Celem modernizacji było przede wszystkim:

- podniesienie sprawności obiegu technologicznego bloków ciepłowniczych

- optymalizacja procesów wytwarzania energii elektrycznej i cieplnej

- zwiększenie bezpieczeństwa pracy ludzi i urządzeń

- racjonalizacja kosztów eksploatacji

- ograniczenie emisji szkodliwych substancji do atmosfery.

Prace związane z modernizacją układu nawęglania wykonane zostały na podstawie projektu sporządzonego przez BSiPE Energoprojekt Gliwice.

Układ nawęglania w Białostockiej Elektrociepłowni podzielony jest na dwie niezależne instalacje:

- układ rozładunku węgla na hałdę – obejmujący wywrotnicę wagonów WWb, przenośniki taśmowe PT30, PT31, PT32, PT33 z separatorem złomu i próbopobierakiem PP, PT19 oraz zwałowarkę

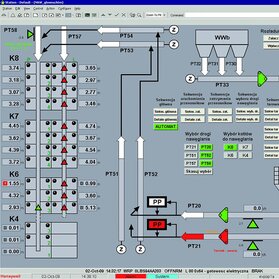

- układ podawania węgla do kotłów – składający się z dwóch rezerwujących się ciągów i obejmujący leje zasypowe ze składowiska w kierunku kotłowni, przenośniki taśmowe PT20/PT21 z wagami przenośnikowymi i separatorami złomu, PT51/PT52, PT53/PT54, PT57/PT58, zsypnice dwudrogowe z PT20/PT21 na PT51/PT52 i z PT53/PT54 na PT57/PT58 oraz pługi zrzutowe na przenośnikach taśmowych PT57 i PT58.

Po przeprowadzonej modernizacji ciągi transportowe nawęglania kotłów, jak i instalacje samoczynnego pobierania próbek węgla, wagi przenośnikowe, separatory złomu, pracują w reżimie pełnej automatyki i obsługiwane są przez operatora z poziomu nastawni potrzeb pozablokowych za pomocą rozproszonego systemu sterowania klasy DCS – Experion PKS firmy Honeywell.

W ramach prac prowadzonych na obiektach urządzeń nawęglania wymieniono część rozdzielnic 0,4??kV na rozdzielnice nowego typu PRISMA. Te rozdzielnice, które nie wymagały całkowitej wymiany, wyposażono w nową aparaturę łączeniową firmy Schneider oraz dodatkowo zabudowano ograniczniki przepięć i analizatory sieci.

W rozdzielniach 6 kV wykonanych na bazie rozdzielnicy typu PREM-10 zmodernizowano pola zasilające przenośniki taśmowe PT19 oraz PT33 w zakresie:

- wymiany przekładników prądowych

- wymiany wyłączników na wyłączniki VD4 firmy ABB

- zabudowy cyfrowych zespołów zabezpieczeń z funkcją sterownika polowego typu CZAZ-M1+

- zabudowy ograniczników przepięć

- wymiany łączników krańcowych członu wysuwnego.

Połączenia między rozdzielnicami a systemem zrealizowano za pomocą kabli sterowniczych, przy czym rozdzielono sygnały wejściowe i wyjściowe oraz sygnały pomiaru prądu w polach rozdzielczych napędów przenośników. Połączenia te są rozdzielone ze względu na poziom napięcia – sygnały wyjściowe z systemu mają napięcie 230 V AC (220 V DC w przypadku obwodów sterowniczych napędów 6 kV), natomiast sygnały wejściowe do systemu mają napięcie 24 V, podawane z systemu.

Aby umożliwić regulację ilości transportowanego węgla, napędy przenośników taśmowych PT30, PT31, PT32 w ciągu rozładowczym oraz PT20 i PT21 w ciągach podawania węgla do kotłów wyposażono w przemienniki częstotliwości typu ACS-800 firmy ABB. Podstawowym i jedynym dopuszczalnym technologicznie sposobem sterowania jest zdalne sterowanie z systemu DCS. Odbywa się to po łączu Profibus DP. W tym celu każdy falownik został wyposażony w adapter typu RMBA-01, z którego sygnały doprowadzone są skrętką do konwertera typu Simatic NET OLM/G12 V4.0 i dalej kablem światłowodowym do systemu sterowania i nadzoru.

Dla potrzeb remontowych przewidziano możliwość sterowania lokalnego ze skrzynki sterowniczej przy silniku, która to funkcja dostępna jest po otrzymaniu zezwolenia z DCS (przejście w tryb sterowania lokalnego sygnalizuje odpowiednia dioda na skrzynce).

Całkowitej zmianie uległ sposób sterowania pługami zrzutowymi na przenośnikach taśmowych PT57 i PT58. Dotychczasowe ręczne podnoszenie i opuszczanie każdego z pługów zastąpiono zastosowaniem siłowników pneumatycznych dwustronnego działania typu DNC-100-250, związanych przegubowo z konstrukcją pługa i sterowanych indywidualnie z przyporządkowanego zaworu elektropneumatycznego. Grupa zaworów dla danej grupy pługów tworzy wyspę zaworową kompatybilną z terminalem elektrycznym CPX umieszczoną w szafce sterowniczej. Każda z wysp zaworowych ma sterownik PLC oraz moduły wejść/wyjść elektrycznych binarnych do podłączenia sygnałów z czujników położenia pługów oraz przycisków i lampek sygnalizacyjnych umieszczonych na elewacjach szafek. Do komunikacji z systemem sterowania i nadzoru DCS wyspy zaworowe wyposażono w moduły komunikacyjne magistrali polowej Profibus DP wraz z konwerterem światłowodowym Simatic NET OLM/G12 V4.0. Magistrala, oprócz przeniesienia sygnałów z poziomu obiektowego do systemu nadrzędnego, zapewnia także zdalną diagnostykę. W przypadku uszkodzenia magistrali lub zaniku napięcia zasilającego wyspy zaworowe, możliwe jest sterowanie za pomocą indywidualnych przycisków umieszczonych na elektrozaworach wyspy CPX.

Dodatkowo każdy z siłowników wyposażony został we własny układ sterowania awaryjnego z zaworem ręcznym zabudowanym bezpośrednio na siłowniku opuszczania pługa. Rozwiązanie takie pozwala na natychmiastowe rozpoczęcie nawęglania dowolnego z kotłów nawet w przypadku awarii zasilania pneumatycznego. Oczywiście w tym przypadku podniesienie pługa musi być wykonane ręcznie.

Wymóg pozostawienia pługów w pozycji podniesionej przy zaniku ciśnienia powietrza zasilającego zrealizowano przez umieszczenie w każdej szafce sterowniczej wysp zaworowych pneumatycznego układu kontroli, odcięcia i podtrzymania ciśnienia. Układy sterowania pługami zrzutowymi wykonano z wykorzystaniem urządzeń FESTO, natomiast oprogramowanie aplikacyjne sterowników wysp zaworowych wykonane zostało przez specjalistów z firmy APS S.A.

W zakresie branży AKPiA urządzenia nawęglania wyposażone zostały w następujące czujniki obiektowe do kontroli prowadzenia ruchu instalacji nawęglania:

- sygnalizator ultradźwiękowy obecności węgla na przenośniku PT33

- czujniki krzywobieżności taśmy

- czujniki przepełnienia przesypów pomiędzy przenośnikami oraz w rękawach zasypowych pod pługami zrzutowymi

- czujniki wibracyjne obecności węgla w lejach zasypowych na PT20 i PT21

- mierniki poziomu węgla w lejach zasypowych pod pługami zrzutowymi typu Black Box z sondą ultradźwiękową dB 15 i standardowym wyjściem analogowym 4-20 mA.

Zakres prac wykonanych przez Automatyka-Pomiary-Sterowanie S.A., obejmujący dostawy, montaż, kontrolę pomontażową, rozruch, przekazanie do eksploatacji, szkolenie personelu oraz wykonanie dokumentacji powykonawczej, świadczy, że firma jest godnym zaufania partnerem w kompleksowej realizacji inwestycji w dziedzinie automatyki.

APS S.A. po raz kolejny zaprezentowała wysoki stopień zaangażowania w realizację powierzonych zadań oraz profesjonalizm podczas ich wdrażania. Dzięki dobrej współpracy wszystkich uczestników biorących udział w modernizacji oraz sprawnej koordynacji przedsięwzięcia przez specjalistów z Elektrociepłowni Białystok, powstał zaawansowany technologicznie produkt spełniający wysokie wymagania inwestora. Nasze aplikacje wykonujemy nie tylko w energetyce zawodowej i ciepłownictwie, ale także w oczyszczalniach ścieków, wodociągach, przemyśle spożywczym, układach wentylacji i klimatyzacji budynków.

Kompleksowe usługi z dziedziny automatyki przemysłowej i branży elektrycznej, począwszy od projektu, poprzez produkt, po wdrożenie i serwis – to atrybuty firmy Automatyka-Pomiary-Sterowanie S.A. (APS S.A.) z Białegostoku. Firma świadczy również usługi pomiarowe i prowadzi bezpośrednią sprzedaż urządzeń automatyki przemysłowej. APS S.A. zaliczana jest do grupy najbardziej prężnych przedsiębiorstw średniego sektora w rejonie Polski Północno-Wschodniej. Firma powstała w 1994 roku w wyniku restrukturyzacji Elektrociepłowni Białystok S.A., która do dnia dzisiejszego jest jednym z głównych partnerów firmy. APS S.A. od szeregu lat wdraża tam nowoczesne rozwiązania systemów automatyki przemysłowej oraz prowadzi ich kompleksową eksploatację.

Janusz Fiedoruk APS S.A.

Bliższe informacje można uzyskać pod adresem:

AUTOMATYKA-POMIARY-STEROWANIE S.A.

15-257 Białystok, ul. A. Mickiewicza 95F

tel. (85) 74 83 400, (85) 74 83 403

faks (85) 74 83 419, http://www.aps.pl/

e-mail: jerzy.buslowski@aps.pl

źródło: AUTOMATYKA-POMIARY-STEROWANIE

Komentarze

blog comments powered by Disqus