Night Train FMS – elastyczny system produkcyjny

Materiał prasowy drukuj

Coraz częstszym wymaganiem stawianym przed producentami jest zapewnienie optymalnej technologii dla dynamicznie i często zmieniających się potrzeb produkcyjnych. Dzisiejsza strategia produkcji komponentów powinna więc opierać się na dwóch kluczowych aspektach – oszczędności czasu i miejsca oraz elastyczności względem zmian. Dlatego tak ważne jest, aby nowoczesne maszyny posiadały umiejętności radzenia sobie ze zmianami wielkości partii, materiałów, ale i czasu produkcyjnego. Rozwiązaniem przynoszącym wymierne korzyści dla przedsiębiorstwa może być inwestycja w system produkcyjny spełniający powyższe założenia.

Elastyczny system produkcyjny (Flexible Manufacturing System) umożliwia producentom łatwe dostosowywanie się do zmieniających warunków produkcyjnych. W takim systemie użytkownik ma możliwość zmiany zarówno asortymentu, jak i wielkości serii produkowanych detali, bez konieczności przezbrajania maszyny. Elastyczność wynika zatem z wdrażania nowoczesnych technologii informatycznych opartych na automatyzacji procesów produkcyjnych, komputeryzacji i digitalizacji. Z kolei poziom elastyczności systemu determinowany jest zakresem zadań jakie jest on w stanie wykonać. Niezależnie jednak od stopnia swojego zaawansowania, każdy system FMS powinien spełniać następujące wymagania:

- Zautomatyzowanie przepływu informacji od zarządzania produkcją poprzez programowanie do raportowania produkcji

- Integracja wielu oddzielnych gniazd produkcyjnych do jednego, wspólnego i w pełni automatycznego procesu, jednocześnie redukując cały proces produkcyjny do jednego etapu

- Całkowite zautomatyzowanie nie tylko wytwarzania, ale również przemieszczania materiału

- Automatyczne realizowanie kolejnych etapów produkcji, zgodnie z założonym planem, bez udziału człowieka.

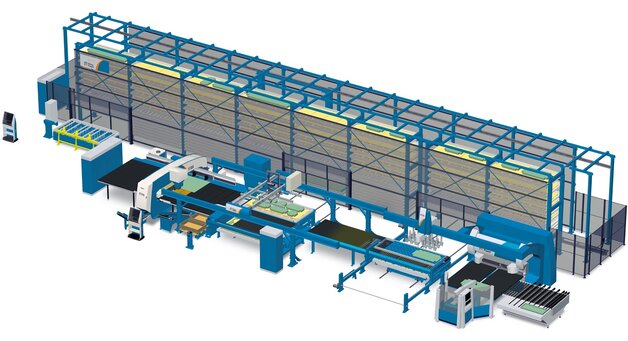

Przykładem elastycznego systemu produkcyjnego jest pułkowy magazyn Night Train FMS od Prima Power, który łączy oraz automatyzuje poszczególne etapy i rodzaje obróbki w jeden elastyczny proces. Typowe operacje produkcyjne w przemyśle obróbki blach płaskich opierają się na wykrawaniu, formowaniu, cięciu gilotyną kątową, cięciu laserem oraz gięciu. System FMS Prima Power jest opracowany w taki sposób, by móc go dostosować niemal do każdego typu produkcji, dzięki szerokiej gamie maszyn i urządzeń tj. obrabiarki, systemy magazynowe oraz oprogramowanie. Night Train FMS zapewnia wysoką opłacalność, w połączeniu z wysoką efektywnością produkcji komponentów. Wytworzenie małej partii detali jest w stanie osiągnąć zbliżony stopień efektywności do produkcji wielkoseryjnej. Z tego względu dobrze zaprojektowany system może stać się linią produkcyjną dedykowaną jednemu produktowi, zaś w ciągu kilku minut ta sama linia może automatycznie i samodzielnie rozpocząć produkcję zupełnie innych komponentów.

– Głównym punktem systemu FMS jest przede wszystkim pułkowy magazyn blachy, służący do składowania surowego materiału, wyciętych detali, a nawet odpadów poprodukcyjnych. W pierwszej kolejności magazyn, który jest zlokalizowany w bliskim otoczeniu obrabiarek, automatycznie wydaje blachę. Następnie moduły załadunkowo-rozładunkowe działające przy obrabiarkach (wycinarki laserowe, wykrawarki, gilotyny kątowe, a nawet centra gnące) dostarczają materiał maszynom, które w etapie końcowym, po wykonaniu obróbki odkładają go z powrotem do magazynu. Tam detale czekają na dalszą obróbkę na kolejnym urządzeniu zintegrowanym w systemie FMS jeśli wszystkie jej etapy nie zostały wykonane sekwencyjnie, jeden po drugim. W przypadku, gdy w momencie powrotu do pułkowego magazynu detale są już gotowe zostają odebrane przez pracowników bądź inne automatyczne urządzenia, jak wózki AGV i ruszają w dalszą drogę po fabryce do np. gniazd obróbki spawającej lub powlekania – komentuje Roman Padewski, dyrektor zarządzający Prima Power Central Europe.

Moduły umożliwiające wymianę materiału pomiędzy obrabiarkami, a magazynem Night Train to automatyczne systemy załadunku (LU – loading unit), załadunku i rozładunku oraz układania w stosy (LST – loading & stacking), załadunku i rozładunku oraz układania w stosy z wcześniejszym obrotem materiału (LSR – loading stacking rotating), a także jednostki sortujące poprzez mechanizm zapadni (SU – sorting unit), gdzie małe detale mogą być zbierane do pojemnika na bazie europalety. Magazyn może wydawać również detale, poprzez dedykowaną stację IOW (input-output wagon), obok której znajduje się miejsce dla operatora lub robota antropomorficznego i prasy krawędziowej.

– Stacja IOW to również miejsce, przez które możemy zasilić magazyn Night Train w surowe arkusze, a także półfabrykaty. Mogą to być stosy gotowych formatek dostarczonych przez zewnętrznego wykonawcę, które nasz elastyczny system FMS ma za zadanie jedynie pogiąć. Jest to jeden z wielu scenariuszy, jaki może mieć miejsce pracując z elastycznym systemem produkcji Prima Power – dodaje Roman Padewski.

Modułowa koncepcja Prima Power FMS pozwala na budowanie systemu zgodnie ze specyfiką pomieszczeń zakładu oraz wymaganymi zadaniami produkcyjnymi. Ponadto, w przyszłości całą konfigurację można zmodernizować. Poszczególne komórki, indywidualne maszyny, stacje robocze mogą zostać zamienione na inne lub udoskonalone, przez co pojemność systemu zostanie zwiększona. Prima Power od lat gwarantuje pełną kompatybilność najnowszych urządzeń z tymi starszymi, co pozwala na bezpieczną inwestycję, która w przyszłości będzie bardzo łatwa do rozbudowy. Dzięki temu zakład będzie zawsze w stanie sprostać rosnącym oczekiwaniom produkcyjnym, nie pozostając w tyle za konkurencją, lecz stojąc daleko przed nią.

źródło: Prima Power

Komentarze

blog comments powered by Disqus