Technologie fabryk przyszłości. Targi Hannover Messe 2016

Michał Karczewski (Łukasiewicz – PIAP) drukuj

„Integrated Industry – Discover Solutions”, digitalizacja zakładów produkcyjnych i systemów elektroenergetycznych to tematy przewodnie targów przemysłowych Hannover Messe 2016, które odbyły się w dniach 25–29 kwietnia. Tegoroczną imprezę, która uchodzi za najważniejsze wydarzenie branży przemysłowej na świecie odwiedziło 220 000 zwiedzających, w tym 70 000.

Motto targów Hannover Messe, które brzmi: Get new technology first!, zachęca przedsiębiorstwa z całego świata do przedstawiania swoich najnowszych rozwiązań z dziedziny automatyki przemysłowej i informatyki oraz energetyki, jak również nowych technologii ekologicznych, technik napędów, sposobów dostaw dla przemysłu, technologii i usług produkcyjnych oraz osiągnięć badawczo-rozwojowych.

Krajem partnerskim tegorocznych targów były Stany Zjednoczone. Prezydent Barack Obama, jako gość specjalny Hannover Messe 2016, uczestniczył wraz z kanclerz Niemiec Angelą Merkel w oficjalnym otwarciu targów i zwiedził hale wystawiennicze.

Na swoich stoiskach firmy pokazały wiele mających rzeczywiste zastosowanie aplikacji i inteligentnych technologii dla przemysłu, podkreślając istotne znaczenie czwartej rewolucji przemysłowej, czyli koncepcji Przemysłu 4.0. Inne nazwy, które dobrze oddają charakter nowego trendu to: Przemysł Połączony (Connected Industry) – podkreślający łączenie w sieci wszystkich maszyn w zakładzie produkcyjnym czy różnych zakładów, dzięki czemu tworzy się system wymiany danych oraz Inteligentne Fabryki (Smart Factory) – nazwa podkreślająca podejmowanie decyzji na podstawie dużej liczby danych analizowanych w czasie rzeczywistym.

Prezentowane na targach rozwiązania zaczynały się od modernizacji pojedynczych maszyn, w oparciu o systemy cyber-fizyczne, umożliwiające wymianę i przetwarzanie informacji, a kończyły na pełnej integracji linii produkcyjnej, wraz ze zbieraniem i analizą danych w chmurze.

Można było oglądać te dedykowane skali „mikro” – inteligentne czujniki montowane w poszczególnych elementach maszyn, jak i skali „makro” – systemy do kompleksowego zarządzania fabryką wraz z systemami wspomagania decyzji oraz zdecentralizowanymi systemami podejmowania decyzji.

Interfejsy CZŁOWIEK – MASZYNA i MASZYNA – MASZYNA

Przykładem całościowego rozwiązania dla Przemysłu 4.0 jest system Plant@Hand3D Instytutu Fraunhofera. Jest to scentralizowany system do monitorowania i sterowania fabryką, który integruje dane z różnych podsystemów i wizualizuje je za pomocą modelu fabryki 3D. Wszystkimi danymi można zarządzać z jednego miejsca, z interaktywnego stołu dotykowego, na którym gestami można wybrać konkretną maszynę i szczegółowo ją przeanalizować. Bieżące informacje z produkcji są wyświetlane na warstwie danych. Istotne jest to, że każdy pracownik ma dostęp do niezbędnych danych za pomocą komputera, tabletu, smartfonu, inteligentnych zegarków czy okularów rozszerzonej rzeczywistości.

Z prezentowanej podczas targów oferty można wywnioskować, że w niedalekiej przyszłości większość elementów maszyn będzie podłączanych bezpośrednio do sieci, m.in. w celu bezpośredniego przekazywania informacji o swoim stanie podczas rzeczywistego użytkowania. Informacje te mogą być przekazywane do systemu zarządzania fabryką, do dostawców linii produkcyjnych, producentów maszyn, producentów dostarczających komponenty maszyn, a nawet do firm serwisujących poszczególne podzespoły. Dzięki temu możliwa będzie proaktywna konserwacja, która obniży koszty produkcji poprzez utrzymanie ciągłego ruchu oraz obniżenie ryzyka wystąpienia awarii.

Przykładem takich rozwiązań są prezentowane na targach w Hanowerze produkty firmy igus z rodziny isense: inteligentne łożysko liniowe – drylin, inteligentny prowadnik oraz inteligentny przewód, które podłączone do sieci nieustannie monitorują swój stan i na czas ostrzegają o grożącej awarii. Produkty z rodziny isense wyposażone są w różnorodne czujniki oraz moduły monitorujące, które dzięki połączeniu z modułem komunikacyjnym igus – icom są integrowane bezpośrednio z infrastrukturą fabryki.

Dzięki ciągłym pomiarom stanu, porównywaniu wyników z parametrami urządzenia oraz ze zbiorem danych zebranych przez laboratorium badawcze igusa, podczas rzeczywistej eksploatacji można przewidzieć czas bezproblemowej pracy. Gdy mierzone wartości znajdą się poza dozwolonym przedziałem inteligentne produkty z wyprzedzeniem poinformują o pozostałym czasie użytkowania, dzięki czemu będzie można zaplanować ich konserwację wymianę.

Rozszerzona rzeczywistość

Podczas targów w Hanowerze kilka firm prezentowało wykorzystywane w Przemyśle 4.0 technologie rozszerzonej rzeczywistości, tzn. rozszerzenie prawdziwego świata o cyfrowe dane i obrazy. Umożliwiają one użytkownikowi wchodzenie w tym samym czasie w interakcję ze światem realnym oraz wirtualnym. Służą temu np. okulary rozszerzonej rzeczywistości, które dzięki wbudowanym, transparentnym wyświetlaczom dodają „czwarty wymiar rzeczywistości (4D)”, czyli cyfrową warstwę danych nałożoną na świat rzeczywisty. Dzięki zamontowanej kamerze wraz z oprogramowaniem rozpoznającym obraz identyfikują przedmioty lub znaczniki, przypisując im dodatkowe dane. Mogą to być dane dotyczące specyfikacji urządzenia, parametry działania, instrukcja i wskazówki obsługi czy instrukcje serwisowania.

Technologie dotyczące rozszerzonej rzeczywistości prezentowały podczas targów m.in. takie firmy jak: Konica Minolta, vu:t i DAQRI Smart Helmet.

Wirtualna rzeczywistość

Oprócz rozszerzonej rzeczywistości rozwijana jest również technologia polegająca na modelowaniu wirtualnej przestrzeni na podstawie rzeczywistego świata. Tzw. wirtualna rzeczywistość, jak sama nazwa wskazuje, polega na całkowitym zastąpieniu prawdziwego świata poprzez świat wirtualny, w którym użytkownik może się poruszać i wykonywać zadania i operacje adekwatne do rzeczywistych. Wszystko, co pracownik widzi i czego doświadcza jest przetworzone komputerowo. Jest on odcięty od otaczającego go świata dzięki urządzeniom typu Oculus Rift, HTC Vive czy Playstation VR. Wirtualna rzeczywistość znajduje zastosowanie zarówno w treningu, szkoleniach pracowników w celu podniesienia ich kwalifikacji i sprawności operacyjnych, jak również w przećwiczeniu, wytrenowaniu pożądanego zachowania w sytuacjach zagrożenia życia. Szczególnie istotne w treningu bezpieczeństwa będą scenariusze dotyczące symulowania niebezpiecznych zdarzeń i procesów, których ze względu na bezpieczeństwo nie można zrealizować w rzeczywistości, np. wybuchy, wycieki groźnych substancji. Na hanowerskich targach swoje technologie i scenariusze treningowe przedstawiły m.in. firmy Innoactive i VR-STAR.

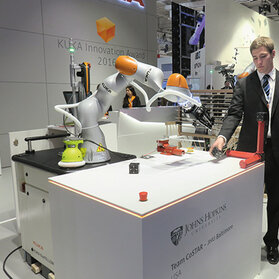

Roboty współpracujące

Podczas targów w Hanowerze w jeszcze większym stopniu niż w poprzednich latach były prezentowane roboty współpracujące, tzw. coboty (collaborative robot). Te lekkie roboty asystujące opracowane zostały w celu wsparcia pracownika w wykonywaniu monotonnych lub niewygodnych zadań. Najmniejszy, jaki obecnie wyprodukowano, to Universal Robots UR3 o masie 11,2 kg i udźwigu 3 kg, natomiast największy to FANUC CR-35i o masie 990 kg i udźwigu 35 kg. Przykładowe scenariusze zastosowania robotów współpracujących to „robot–asystent” – robot wyposażony w system wizyjny 3D, który może lokalizować przedmioty w przestrzeni trójwymiarowej, pobierać losowo ułożone części i podawać je operatorowi; „robot–pomocnik” – robot pomagający w podnoszeniu i przemieszczaniu nieporęcznych elementów, szczególnie w sektorze dystrybucji, przemyśle motoryzacyjnym i maszynowym; „trzecia ręka” – robot pomagający realizować zadania, przy których potrzebny byłby dodatkowy pracownik.

Podsumowanie

Technologie dla Przemysłu 4.0 wydają się być gotowe do użycia, a kolejnym krokiem jest faza wdrożeń. Być może na targach w Hanowerze w 2017 r., których tematem przewodnim jest „Industry 4.0 – Intelligent Solutions for Connected Manufacturing”, będzie można zobaczyć wyniki zrealizowanych wdrożeń, a nie tylko opracowanych technologii. Zwłaszcza, że Unia Europejska wdraża Program Horizon 2020 i finansuje konkursy w temacie Factory of the Future (FoF), wspierając w ten sposób technologie fabryk przyszłości. Jak wynika z raportu Accenture „Machine dreams: Making the Most of the Connected Industrial Workforce” w ciągu najbliższych pięciu lat liderzy rynku zwiększą inwestycje w zakupy produktów związanych z rozszerzoną rzeczywistością (tj. okulary, hełmy) oraz w roboty współpracujące. W tym czasie inwestycje w Przemysł 4.0 szacowane są na 181 mld euro w sektorze branży motoryzacyjnej oraz 39 mld euro w urządzenia przemysłowe.

Warto zauważyć, że krajem partnerskim kolejnej edycji targów Hannover Messe będzie Polska.

źródło: Automatyka 7-8/2016

Komentarze

blog comments powered by Disqus