Jak zapewnić zgodność maszyn z wymaganiami zasadniczymi?

Pięcioetapowa metodologia pozwala na usystematyzowaną analizę potencjalnych zagrożeń, oszacowanie ryzyka wystąpienia zdarzenia niebezpiecznego, opracowanie koncepcji bezpieczeństwa, która po jej wdrożeniu zminimalizuje ryzyko do poziomu akceptowalnego, zaprojektowanie proponowanych rozwiązań, wdrożenie ich oraz walidację poprawności i efektywności. Jej celem jest przeprowadzenie oceny zgodności i oznaczenie maszyny CE.

Pięcioetapowa metodologia zapewnienia zgodności maszyn

Dzięki integracji europejskiej tworzą się nowe możliwości dla producentów w obszarze maszyn, a ciągły rozwój technologiczny i coraz większa konkurencja wymuszają podwyższanie standardów w dziedzinie bezpieczeństwa. Dzięki wprowadzeniu uporządkowanych i stale dopracowywanych aktów prawnych w Europejskim Obszarze Gospodarczym zostały zniesione ograniczenia w przepływie towarów i usług na terenie państw członkowskich, nie oznacza to jednak, że zaczęła panować samowola i dowolność. Wręcz przeciwnie, w miejsce uznawalnych wyników weryfikacyjnych spełnienia standardów przez produkty oraz certyfikatów o zasięgu krajowym wprowadzono obowiązek dostosowania wyrobów do ogólnoeuropejskich standardów oraz obowiązek weryfikacji i poświadczenia ich spełniania przez producenta. Tak więc, w znakomitej większości, odpowiedzialność za zgodność i bezpieczeństwo produktów przeniesiono z jednostek weryfikacyjnych bezpośrednio na ich producentów. Dla ujednolicenia podejścia producentów do procesu oceny zgodności wprowadzono procedury pozwalające na wykazanie zgodności z wymaganiami zawartymi w dyrektywach europejskich, transponowanych do prawa krajowego przez stosowne akty prawne (w Polsce – przez rozporządzenia ministerialne).

Dyrektywy: 2006/42/WE i 2009/104/WE

Jedną z dyrektyw dotyczących opisywanej kategorii wyrobów jest Dyrektywa 2006/42/WE, obejmująca wymagania zasadnicze dla maszyn wprowadzanych po raz pierwszy na rynek Unii Europejskiej, kierowana do producentów, ale także importerów i innych podmiotów odpowiedzialnych za wyrób. W Polsce od 29 grudnia 2009 r. obowiązkowe jest stosowanie postanowień tej dyrektywy na mocy rozporządzenia Ministra Gospodarki z 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn (Dz.U. Nr 199, poz. 1228). Należy jednak zwrócić uwagę, że od 1 kwietnia 2004 r., czyli od dnia wejścia Polski do Unii Europejskiej, obowiązywały już wymagania zasadnicze oparte na unijnym prawodawstwie.

Drugim aktem prawnym regulującym użytkowanie sprzętu roboczego, w tym maszyn, jest Dyrektywa 2009/104/WE, obejmująca wymagania minimalne kierowane do użytkowników maszyn, w domyśle pracodawców udostępniających wyposażenie robocze zatrudnianym pracownikom. Z uwagi na fakt, że wymieniona dyrektywa nie wprowadzała nowych przepisów w odniesieniu do 89/655/EWG wraz z późniejszymi zmianami, a jedynie scalała i porządkowała dotychczasowe prawodawstwo, nie było obowiązku podjęcia prac legislacyjnych w celu jej transponowania do prawa polskiego i aktualnie obowiązującym w dalszym ciągu jest rozporządzenie Ministra Gospodarki z dnia 30 października 2002 r. w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy (Dz.U. Nr 191, poz. 1596, zm. Dz.U. z 2003 r. Nr 178, poz. 1745). Nadal obowiązująca jest również ustawa z dnia 26 czerwca 1974 r. Kodeks pracy (Dz.U. 1974 Nr 24, poz. 141 z późniejszymi zmianami). Oprócz wyżej wymienionych przepisów w zakresie technicznych wymagań ma zastosowanie również obowiązujące rozporządzenie Ministra Pracy i Polityki Socjalnej z dnia 26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy (Dz.U. z 2003 r. Nr 169, poz. 1650 z późniejszymi zmianami), transponujące Dyrektywę 89/391/EWG – Bezpieczeństwo i zdrowie pracowników w miejscu pracy.

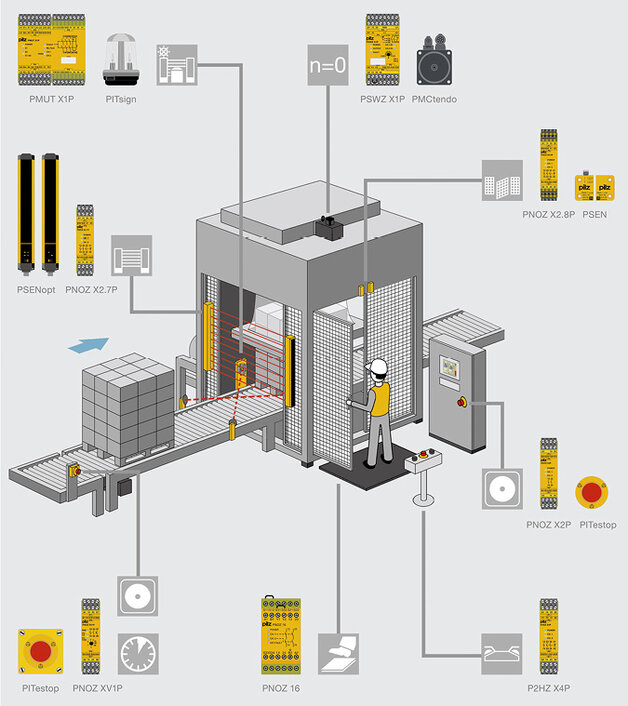

Metodologia Pilz

Firma Pilz proponuje zastosowanie opracowanej, pięcioetapowej metodologii zapewnienia zgodności maszyn z wymaganiami zasadniczymi zawartymi w rozporządzeniu Ministra Gospodarki (Dz.U. Nr 199, poz. 1228) dla maszyn nowych lub sprowadzanych po raz pierwszy do Unii Europejskiej, bądź zapewnienie zgodności z wymaganiami minimalnymi według rozporządzenia Ministra Gospodarki (Dz.U. Nr 191, poz. 1596, zm. Dz.U. z 2003 r. Nr 178, poz. 1745) oraz Kodeksem pracy. Metodologia ta jest oparta na obowiązujących krajowych aktach prawnych oraz przyjętych normach i z nimi spójna. Jej główną zaletą jest kompleksowe i pełne ujęcie wszystkich faz cyklu zapewnienia zgodności maszyny z obowiązującymi wymaganiami w sferze bezpieczeństwa, a co z tym związane – z zapewnieniem akceptowalnego poziomu ryzyka nie tylko na etapach użytkowania i serwisowania maszyny, ale we wszystkich „cyklach życia maszyny”.

W opisywanej metodologii wyróżnia się pięć zasadniczych elementów:

- ocenę ryzyka,

- koncepcję bezpieczeństwa,

- projekt bezpieczeństwa,

- wdrożenie,

- walidację.

Ocena Ryzyka

Rozpoczyna się od określenia ograniczeń maszyny we wszystkich fazach jej życia: montażu, instalacji, uruchomienia, normalnej pracy, konserwacji i napraw. Nasza ocena ryzyka uwzględnia środowisko, w jakim maszyna jest użytkowana: temperaturę, oświetlenie, zapylenie, natężenie dźwięku, a także czy maszyna stanowi indywidualną jednostkę czy jest fragmentem większej instalacji. Weryfikacji podlegają również kwestie ergonomiczne, a ściślej rzecz biorąc, zgodność z wytycznymi.

Dla każdego zidentyfikowanego zagrożenia wyliczany jest liczbowy współczynnik ryzyka PHR (Pilz Hazard Rating), oparty na HRN (Hazard Rating Number). Ryzyko jest określane jako funkcja ciężkości obrażeń i prawdopodobieństwa ich wystąpienia. Szacowanie (estymacja) ryzyka polega na przyporządkowaniu do każdego ze zidentyfikowanych zagrożeń parametru liczbowego. Metodologia Pilz jest realizowana zgodnie z wymaganiami normy PN-EN ISO 12100:2012, w szeregu logicznych kroków umożliwiających wykrycie wszystkich niezgodności z obowiązującymi wytycznymi lub zagrożeń, jakie potencjalnie mogą być generowane przez maszynę lub linię produkcyjną.

W dalszym kroku przeprowadza się ewaluację (oznaczenie) uzyskanych wartości w celu określenia czy dane ryzyko jest na poziomie akceptowalnym i czy wymagana jest redukcja ryzyka poprzez zastosowanie środków zaradczych.

Proces ma charakter iteracyjny i prowadzi się go tak długo, aż wartość współczynnika osiągnie wartość akceptowalną. Analiza ryzyka dostarczy informacji niezbędnych do określenia poziomu zidentyfikowanego zagrożenia, co z kolei pozwoli na decyzję o wdrożeniu najbardziej efektywnych środków zaradczych, aby maszyna była zgodna z wytycznymi i osiągnęła zamierzony poziom bezpieczeństwa. Tam, gdzie jest to wymagane – konieczna jest implementacja środków ochronnych, zgodnie z wymaganiami odpowiednich norm.

Dostarczane raporty z procesu oceny ryzyka przedstawiają stan maszyn z dnia przeprowadzenia audytu z oszacowanymi liczbowymi współczynnikami dla wszystkich wykrytych zagrożeń, a dołączona tabela zestawieniowa ułatwia estymację oraz nadanie priorytetu w podejmowaniu działań naprawczych. Dodatkowo w raporcie przedstawiony zostaje przewidywany stopień redukcji ryzyka po zaimplementowaniu rozwiązań przedstawionych w koncepcji bezpieczeństwa.

Koncepcja Bezpieczeństwa

Przedstawia rozwiązania środków zaradczych, których wdrożenie ma na celu doprowadzenie maszyny do zgodności z obowiązującymi przepisami, a także umożliwia ograniczenie ryzyka do poziomu akceptowalnego. Proponowane rozwiązania zawsze obejmują wszystkie zidentyfikowane i opisane w raporcie z oceny ryzyka zagrożenia oraz niezgodności. Przedstawiane rozwiązania oparte są na doświadczeniu inżynierskim oraz obowiązujących normach i przepisach. Podczas tego etapu prezentowana jest wielowariantowość, która pozwala na dobranie najkorzystniejszego z rozwiązań, zawsze w porozumieniu i przy akceptacji stron zainteresowanych. Raport z koncepcji bezpieczeństwa kategoryzuje wszystkie wykryte zagrożenia oraz niezgodności na mechaniczne, elektryczne, dotyczące systemu sterowania związanego z bezpieczeństwem, proceduralne oraz inne, jeśli ma to miejsce. Wszystkie koncepcje mają powiązanie z wykazanymi zagrożeniami i niezgodnościami wykazanymi w raporcie z oceny ryzyka, odwołując się bezpośrednio do nich. Zestawienie stanu obecnego na maszynie i prezentacji propozycji środków zaradczych ułatwia identyfikację niebezpiecznych miejsc i zrozumienie idei rozwiązań.

Projekt Bezpieczeństwa

Po zaakceptowaniu koncepcji następuje opracowanie projektowe obejmujące specyfikację wymagań szczegółowych, opracowanie projektu technicznego oraz specyfikację zastosowanego sprzętu. W zakres projektu wchodzi również dokumentacja projektowa i powykonawcza. Na etapie projektu jest przeprowadzana weryfikacja osiągniętego poziomu niezawodności Performance Level, przez system sterowania związanego z bezpieczeństwem, w oparciu o wymagania normy PN-EN ISO 13849-1. Kalkulacja wykonywana jest z użyciem certyfikowanego narzędzia programowanego PAScal, pozwalającego na proste oszacowanie Performance Level w oparciu o architekturę obwodu oraz parametry niezawodnościowe zastosowanych komponentów. Wspomniany program jest dystrybuowany i licencjonowany przez firmę Pilz.

Wdrożenie

Wdrożenie polega na zaimplementowaniu wszystkich wybranych i zaakceptowanych rozwiązań zaproponowanych na etapie koncepcji bezpieczeństwa, wraz z dokumentacją projektową i powykonawczą. W zakres wdrożenia wchodzą dostawy komponentów elektrycznych i elementów mechanicznych, montaż na obiekcie, oprogramowanie, szkolenie obsługi oraz zarządzanie projektem. Zdobyte doświadczenie i wysokie kwalifikacje inżynierów Pilz, zajmujących się wdrożeniami rozwiązań bezpiecznych, zapewniają bardzo dużą elastyczność i efektywność w realizacji projektów, gwarancję i pewność w realizacji celów oraz satysfakcję klienta, w wyniku osiągnięcia założonego poziomu bezpieczeństwa na maszynach, poprzez spełnienie wymagań prawnych i wytycznych norm. Takie podejście wyklucza potrzebę powrotu do wcześniejszych etapów procesu dostosowywania maszyn do spełnienia wymagań, z uwagi na zachowanie ciągłości idei koncepcyjnej i możliwość ciągłej weryfikacji zaawansowania prac wdrożeniowych. Wszystkie wdrożone przez Pilz rozwiązania i zrealizowane modyfikacje są poddawane weryfikacji funkcjonalnej jeszcze przed rozpoczęciem etapu walidacji.

Walidacja

Walidacja jest ostatnim z etapów i polega na weryfikacji zaimplementowanych środków zaradczych, a jej wynik jest potwierdzeniem, że zaimplementowane środki są wdrożone efektywnie i zgodnie z wytycznymi, zaś sama maszyna lub linia spełnia obowiązujące przepisy i wymagania zasadnicze oraz może zostać oznaczona znakiem CE, a tym samym wprowadzona do obrotu na terenie Unii Europejskiej. W zakres walidacji wchodzi ocena systemu sterowania bezpieczeństwem według PN-EN ISO 13849-2, weryfikacja instalacji elektrycznej, poprawność montażu ochronnych struktur mechanicznych, testy funkcjonalne i symulacje błędów oraz weryfikacja możliwości obejścia zastosowanych rozwiązań.

Zakończenie procesu

Po tym ostatnim etapie dostarczany jest raport z oceny ryzyka z prezentacją stanu maszyny po zaimplementowaniu środków zaradczych, wraz z oszacowaniem osiągniętego poziomu ryzyka dla każdego ze zidentyfikowanych zagrożeń z osobna, co pozwala na weryfikację akceptowalności uzyskanego poziomu oraz potwierdzenie czy osiągnięto poziom zakładany na początku procesu. Drugim dostarczanym dokumentem z walidacji jest raport w formie listy kontrolnej, potwierdzającej zgodność maszyny lub linii ze wszystkimi wymaganiami zasadniczymi, które mają zastosowanie w rozpatrywanym przypadku lub wymaganiami minimalnymi oraz obowiązującymi wymaganiami bezpieczeństwa z obszaru maszyn i sprzętu roboczego.

Proces jest zakończony przygotowaniem dokumentacji z oceny ryzyka oraz wszystkich testów weryfikacyjnych. W zakres walidacji wchodzi również pomoc w kompletowaniu dokumentacji projektowej, która jest określona przez wymagania zasadnicze.

Podsumowanie

Podejście zgodne z przedstawioną metodologią pozwala na pełne i efektywne przeprowadzenie procesu dostosowania maszyn do obowiązujących wymagań z uwzględnieniem wszystkich przewidzianych kroków, a wsparcie doświadczonych ekspertów w dziedzinie bezpieczeństwa i rozwiązań dla przemysłu maszynowego jest gwarancją zapewnienia bezpiecznej maszyny.

PILZ POLSKA Sp. z o.o.

ul. Ruchliwa 15

02-182 Warszawa

www.pilz.pl

source: Automatyka 1-2/2016