Przewidywanie awarii. Proste rozwiązanie trudnego zadania

Wiedza o sytuacjach, które mają dopiero nastąpić przydałaby się każdemu. Oszczędziłoby to wiele zbędnego wysiłku, przyczyniło do zmniejszenia stresu, byłoby niezwykle pomocne także w innych kwestiach i – tak, tego nie da się pominąć! – skutkowałoby wymiernym wzbogaceniem posiadacza takiej niezwykłej cechy. Czy da się przewidywać awarie maszyn? Choćby w niektórych aspektach? Okazuje się, że tak. I to dość łatwo.

Wyniki przepowiadania to coś na tyle ulotne, że nie zasługuje na poważny artykuł poświęcony automatyce przemysłowej. Jednak gdy zaczynamy stosować narzędzia wykorzystywane do analizy pracy maszyn i urządzeń, okazuje się, że można wyciągnąć daleko idące wnioski i przygotować się na to, co może nastąpić. A wszystko to w oparciu o twarde dowody poparte wykonanymi pomiarami, zaobserwowanymi trendami czy danymi statystycznymi.

Z zasady monitorowanie funkcji i elementów maszyn ułatwia identyfikowanie i usuwanie przyczyn awarii. Dlatego jedną z podstawowych potrzeb dotyczących aplikacji jest gromadzenie i archiwizacja kluczowych parametrów pracy. Im dłuższy jest czas zbierania tych danych, tym lepiej, bo pozwala to ustalić charakterystyczne punkty pracy monitorowanej maszyny. Realizacja takiego zadania musi być maksymalnie prosta w obsłudze. Szczególnie, że wielokrotnie jest to dodatkowa implementacja w istniejącym układzie. Nie może ona zakłócać procesu produkcyjnego ani wymagać szczególnego nakładu pracy ze strony użytkownika. Oczywiście wszystko to musi mieć również ekonomiczne uzasadnienie.

Predykcyjne utrzymanie ruchu

Czy pozostaje nam tylko reakcja na zdarzenia i jak najszybsza naprawa urządzeń, które niespodziewanie uległy awarii? Czy musimy bazować tylko na niepewnych danych, które opisują nam zdarzenia już zaistniałe? Czy to wszystko, co możemy zrobić? Dlaczego nie moglibyśmy przewidywać awarii? Czy to zbyt duże oczekiwania? Skądże.

Jakkolwiek niesamowicie by to nie brzmiało – i kojarzyło się ze szklaną kulą oraz wróżeniem z fusów – jest to możliwe! I to stricte naukowo, w oparciu o rzeczywiste pomiary i twarde dowody. Odpowiada za to predykcyjne utrzymanie ruchu. To temat nieprawdopodobnie szeroki i obejmujący m.in. przewidywanie stanów maszyny na podstawie zgromadzonych wcześniej danych. Wymaga również zrozumienia ograniczeń związanych z użytkowaniem maszyn. Stosowanie tej metody ma oczywiście sens jedynie wtedy, gdy nakłady poniesione na jej wprowadzenie zwrócą się w oszczędnościach osiągniętych w zakresie konserwacji.

Bezdyskusyjną korzyścią tego podejścia jest możliwość kontynuacji pracy bez zatrzymywania jej na dłuższy czas i reagowanie z wyprzedzeniem na sytuacje krytyczne w momencie, gdy mamy pewność, że nastąpią. W wielu aplikacjach jest to korzystniejsze i oszczędniejsze niż okresowe przeglądy, w trakcie których wymienia się wszystkie krytyczne układy mogące być przyczyną kosztownych przestojów.

Dzięki nowoczesnym systemom monitorowania możemy również reagować na nieprzewidziane sytuacje, gdy części zamienne mają mikrowady, których wcześniej nie zaobserwowano. W takich przypadkach dane statystyczne są nieprzydatne, jednak specjalistyczne czujniki mogą wychwycić problem zanim dojdzie do krytycznej awarii, przestoju i olbrzymich strat z tytułu nieplanowanego zatrzymania. Specjalistyczne czujniki, o których mowa, mają stosunkowo prostą, kompaktową konstrukcję i służą do monitorowania wybranych części maszyny, np. stanu silnika, łożysk czy pompy.

Czujniki wibracji

Jak przewidzieć awarię silnika czy pompy? Jak sprawdzić stan łożysk, które są podstawowym elementem eksploatacyjnym? Jak wykryć rozosiowanie połączenia silnik – pompa? Konstrukcja układu nie pozostawia dużych możliwości np. w zakresie oceny stanu łożysk. Bezpośrednie monitorowanie jest praktycznie niemożliwe. Idea monitorowania optycznego stanu pojedynczej kulki łożyska to coś, co spotkałoby się z uśmiechem niedowierzania.

Okazuje się, że nie musimy posuwać się do tak daleko idącej kontroli stanu. Istnieją inne metody, które pośrednio pozwalają z niezwykle wysoką dokładnością zaalarmować, jeżeli dzieje się coś niedobrego. Zanim dojdzie do najgorszego pierwsze sygnały uszkodzenia pojawiają się m.in. w obszarze wibracji generowanych przez maszynę. Ich niebezpieczny wzrost często jest spowodowany brakiem wyosiowania maszyny, nieprawidłowym montażem do podłoża czy uszkodzonym łożyskiem. Pierwsze symptomy pojawiają się bardzo szybko. Aby prawidłowo je odczytać, niezbędna jest wiedza na temat samego urządzenia oraz teorii wibracji. To głównie w oparciu o te dane można skutecznie określić czy mamy więcej czasu na reakcję, czy też należy jak najszybciej zaplanować wymianę określonej części. Zakres analizowanej wibracji określa dość precyzyjnie źródło pochodzenia.

Kolejnym parametrem, który można monitorować jest temperatura. Przed wystąpieniem awarii pojawiają się niewielkie uszkodzenia, które powodują zwiększenie tarcia i tym samym wzrost temperatury określonych części maszyny. To jeden z ostatnich etapów przed ostatecznym zatrzymaniem spowodowanym awarią.

Wibracje

Dla każdego z nas wibracje to po prostu drganie przedmiotów. Bardzo łatwo zdefiniować ich obecność, np. przykładając rękę do danego obiektu. Jednak teoria stojąca za tak prostym wydawałoby się zjawiskiem jest wbrew pozorom bardzo skomplikowana. Można temu tematowi poświęcić cały semestr wykładów na wyższej uczelni i nadal zostałoby coś do omówienia. Jednak to, co dla automatyka najważniejsze, to wyniki uzyskiwane w toku analizy wibracji i ich poprawna interpretacja. W normach zapisane zostały informacje na temat standardowych, akceptowalnych parametrów wibracji pochodzących z poprawnie pracującej maszyny. Są to parametry, które można stosować uniwersalnie do opisanych w normach urządzeń. Nie zaszkodzi jednak wiedza na temat sposobu pracy maszyn, które podlegają monitorowaniu. Niekiedy mogą one cechować się pewnymi charakterystycznymi drganiami, które mimo przekroczenia dopuszczalnego maksimum są całkowicie normalne. Dopiero zestawienie teorii z praktyką daje nam potężne narzędzie do przewidywania awarii.

Czujnik temperatury i wibracji serii QM30

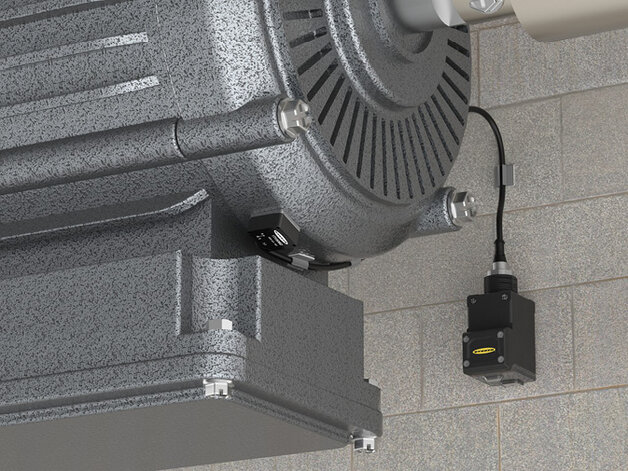

Jak już wcześniej wspomniano, w celu zidentyfikowania problemu przed zaistnieniem sytuacji krytycznej stosuje się czujniki wibracji. Jednym z nich jest rozwiązanie serii QMT30VT. Urządzenie to służy nie tylko do pomiaru drgań, ale jako jeden z niewielu – o ile nie jedyny – dostępnych na rynku czujników dokonuje obliczeń dla tak dużej liczby parametrów, m.in. wartości skutecznej prędkości i przyśpieszenia, kurtozy, wartości szczytowej czy współczynnika szczytu. Czynnikiem nie bez znaczenia jest także cena. Czujnik kosztuje wyjątkowo niewiele zważywszy liczbę opcji, jakie oferuje – szczególnie w porównaniu z drogimi, realizującymi podobne zadania systemami kontroli drgań obecnymi na rynku.

Wspomniane dane pozwalają na realizację pełnej i prostej analizy wibracji generowanych przez dany układ, dzięki czemu można z powodzeniem określić np. kondycję łożysk. Czujniki QM30VT monitorują również temperaturę w zakresie od –40 °C do +105 °C. Co równie istotne, to kompaktowe rozwiązanie można podłączyć do zwykłej komunikacji szeregowej. W odpowiednich rejestrach, opisanych w dokumentacji, znajdziemy parametry, które określą, czy dane urządzenie wymaga ingerencji służb utrzymania ruchu.

Czujniki z serii QM30VT występują w dwóch wariantach: z wyjściem szeregowym podłączanym w tradycyjny sposób oraz jako rozwiązanie bezprzewodowe.

Komunikacja bezprzewodowa z czujnikiem wibracji

Dzięki komunikacji radiowej czujnik wibracji wymaga praktycznie tylko zamontowania w odpowiednim miejscu. Można wykorzystać jedną z trzech dostępnych opcji: przykręcenie, przyklejenie lub zastosowanie magnesu. Czujnik lokalnie podłączany jest do zewnętrznego modułu bateryjnego. Dzięki temu możliwe jest przesłanie wszystkich danych pomiarowych bezprzewodowo, na dystans do 1 km w linii widzenia, do bramy komunikacyjnej, która obsługuje nawet do 47 czujników i może być połączona z PLC np. siecią Ethernet.

Liczba bram komunikacyjnych na danym terenie jest praktycznie nieograniczona. Co więcej, w systemie komunikacji radiowej można dodatkowo zaimplementować bezprzewodowe kolumny świetlne, które mogą informować wszystkich zainteresowanych o stanie monitorowanych elementów. W ten sposób można zbudować kompletny system monitorowania zapewniający pełną kontrolę nad kluczowymi etapami procesu i wymierne oszczędności.

Dostępność danych

Czujnik to tylko narzędzie pomiarowe, które w danym momencie może dostarczyć informacje o stanie maszyny. Jednak dopiero możliwość obserwacji zmian danych w czasie zapewnia pełny obraz sytuacji. W tym celu firma Turck przygotowała dla swoich klientów oprogramowanie Turck for Maintenance umożliwiające pobieranie i magazynowanie danych z obiektu. Dzięki temu środowisku można na bieżąco kontrolować zmieniające się trendy, co pozwala na szybkie określenie potencjalnych zagrożeń i skuteczniejsze unikanie awarii. Dodatkowo oprogramowanie umożliwia otrzymywanie informacji o stanach alarmowych w formie wiadomości SMS lub e-mail.

Perspektywy

Czujnik wibracji, wspomagany odpowiednim środowiskiem pracy oraz kompletną ofertą automatyki marki Turck, jest doskonałym narzędziem do analizy pracy krytycznych elementów maszyn w zakresie wibracji. Takie rozwiązanie zwiększa możliwości kontroli nad parkiem maszynowym, doskonale wpisuje się w filozofię Przemysłu 4.0 i – co najważniejsze – przynosi użytkownikom wymierne korzyści.

TURCK Sp. z o.o.

ul. Wrocławska 115, 45-836 Opole

tel. 77 443 48 00

fax 77 443 48 01

e-mail: poland@turck.com

www.turck.pl

source: Automatyka 5-6/2020