Kontrola jakości produkcji

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Kontrola jakości optymalizuje proces produkcji oraz pozwala na ciągłą kontrolę poprawności działania poszczególnych podzespołów linii produkcyjnych.

Inwestowanie w rozwój systemów kontroli jakości na liniach produkcyjnych zapobiega potencjalnym stratom wynikającym z ewentualnego wypuszczenia wadliwych partii produktów na rynek. Oprócz kosztów bezpośrednich w postaci konieczności poniesienia wydatków związanych z wycofaniem produktów z rynku, przedsiębiorstwo poniosłoby również w takiej sytuacji koszty niebezpośrednie. Chodzi o potencjalne przestoje na linii produkcyjnej w przypadku zbyt późnego wykrycia wady oraz straty wizerunkowe przedsiębiorstwa.

Człowiek vs komputer

W wyniku postępu automatyzacji coraz częściej metody oceny jakości produktów końcowych w przemyśle bazują na komputerach. Zdolności człowieka związane z oceną jakości są dużo mniejsze niż możliwości komputera z oprogramowaniem opartym na specjalistycznych algorytmach sterujących. Przede wszystkim znacząco wyższa jest wydajność systemów komputerowych. Oprócz dokonywania szybszej oceny istotne jest osiąganie jak najlepszej powtarzalności oraz dokładności w działaniu. Do oceny jakości człowiek wykorzystuje swoje oczy oraz mózg, które nie są w stanie dorównać tempu przetwarzania informacji przez systemy komputerowe. Ponadto komputer może przetworzyć informacje pochodzące z dużo większych wycinków przestrzeni, może dokonywać analizy wielowątkowej, wykazuje niską zawodność i gwarantuje stabilność zapamiętanego wzorca. Dzięki systemom komputerowym możliwa jest jednoczesna analiza różnych wielkości fizycznych.

Kontrola jakości w różnych branżach

W celu całkowitego uniknięcia ryzyka wystąpienia nieprawidłowości na linii produkcyjnej, praktycznie każdy obiekt w procesach produkcyjnych powinien podlegać kontroli. Im więcej parametrów i elementów podlega kontroli, tym mniejsze ryzyko wystąpienia defektu. W każdym procesie produkcyjnym zastosowanie mogą znaleźć komponenty i urządzenia przeznaczone do kontrolowania jakości produkcji.

Branżą, w której dosyć powszechnie stosuje się systemy kontrolne jakości, jest branża motoryzacyjna. Weryfikacji podlegają wszystkie elementy i podzespoły, które wchodzą w skład produktu końcowego. Aspekty, do których przywiązywana jest szczególna uwaga to: zbieżność kolorów i odcieni składanych elementów, jakość powłoki lakierniczej, obecność poszczególnych detali i elementów w danej części czy podzespole, poprawność montażu – rozmieszczenie elementów oraz zachowanie wzajemnej prostopadłości i równoległości poszczególnych części montażowych, kontrola wymiarów montowanych elementów oraz szczelin między nimi.

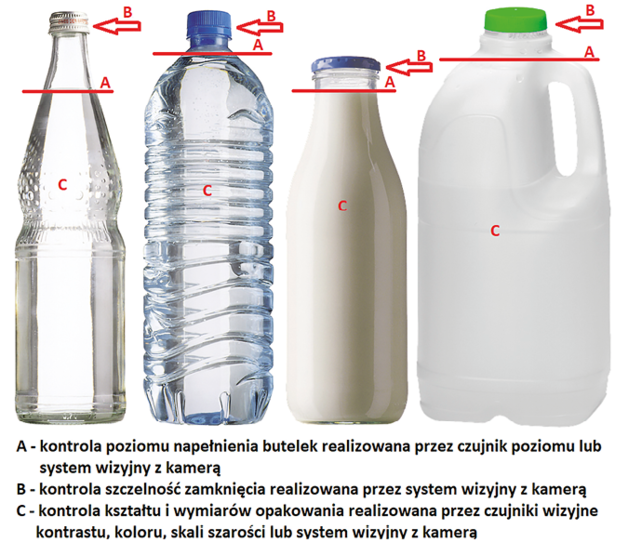

Kolejną branżą, w której zastosowanie znajdują systemy kontroli jakości jest branża opakowaniowa. Monitorowaniu podlegać mogą kształt, kolor i wielkość opakowania, szczelność jego zamknięcia, np. z użyciem nakrętki czy zgrzewu, kompletność wypełnienia obiektami oraz ich rozmieszczenie w opakowaniu, poziom napełnienia, poprawność nadruków i obecność etykiet, liczba i rozmieszczenie gotowych, kompletnych i wypełnionych opakowań.

Wraz z rozwojem branży elektronicznej w przemyśle zwiększyło się zapotrzebowanie na płytki elektroniczne. Od ich jakości wykonania zależy niezawodność działania urządzeń, w których są one umieszczane. Niezbędne okazują się systemy kontroli jakości wykonania tych podzespołów. Najczęściej kontrolowane są komplementarność i poprawność zamontowania wszystkich komponentów, badana jest obecność ścieżek i ich rozmieszczenie oraz wymiary weryfikacji i identyfikacji poddawane są informacje zawarte na znacznikach płytek.

Kolejną branżą, w której zastosowanie znajduje kontrola jakości jest branża spożywcza. Nikogo nie trzeba przekonywać do tego, że kontrola w tej branży jest niezwykle istotnym elementem produkcji, ponieważ jakość produktów końcowych wpływa bezpośrednio na zdrowie konsumentów. Kontroli mogą podlegać masa produktów, ich wymiary, kolor i kształt, obecność oraz poprawność rozmieszczenia wszelkiego rodzaju etykiet i informacji. Istotnym aspektem jest kontrola żywności pod kątem zanieczyszczeń, co może zapobiec ewentualnemu wycofaniu całej serii produktów ze sprzedaży. Przykładowe zastosowania systemów kontroli jakości w branży spożywczej to: kontrola jakości wypieku w piekarnictwie i cukiernictwie, kontrola czystości produktów sypkich pakowanych do torebek, tj. cukier czy mąka, kontrola masy produktów końcowych weryfikująca działanie zautomatyzowanych systemów dozujących, kontrola dojrzałości owoców i warzyw, kontrola elementów wspomnianych podczas opisu związanego z branżą opakowań.

|

W jakim kierunku zmierza rozwój aparatury kontrolno-pomiarowej? na jakie rozwiązania warto zwrócić uwagę? Mimo dynamicznego rozwoju technologii stałe polepszanie parametrów pomiarowych nie jest już preferowanym kierunkiem. Poprawa dokładności z 0,15% do 0,10% przy zachowaniu stabilności wymaga dużych nakładów inwestycyjnych, a korzyści dla użytkownika są niewspółmierne. Zwiększenie zysków z produkcji realizuje się już nie przez minimalizację błędów w pomiarach czy regulacji, a przy zastosowaniu kompleksowej automatyzacji, optymalizacji i lepszym zrozumieniu procesu. To pozyskiwanie wiedzy, a przede wszystkim analiza informacji stanowią dwa główne kierunki rozwoju aparatury kontrolno-pomiarowej. Pierwszy kierunek dotyczy wyposażania urządzeń w zaawansowaną diagnostykę, która pozwoli zredukować koszty napraw i przestojów, a także pomoże zrozumieć proces i wyeliminować występujące w nim anomalie. W zaawansowanych przetwornikach ciśnienia Rosemount 3051S analiza szumu procesowego dostarcza użytkownikowi cennych informacji, np. o zatkaniu rurek impulsowych. Drugi kierunek rozwoju wiąże się z możliwością wykorzystania spływających informacji w procesach wsparcia decyzyjnego i optymalizacji. Urządzenia pomiarowe muszą mieć odpowiednią infrastrukturę do wzajemnej komunikacji i sprawnej wymiany danych z systemem nadrzędnym w celu zaawansowanej analizy. Protokoły komunikacyjne, oparte na szybkich łączach ethernetowych, wykorzystanie Power Over Ethernet (PoE) czy komunikacja bezprzewodowa to niezbędne elementy, które znajdują zastosowanie w cyfrowej transformacji. Przy wyborze urządzeń należy zwrócić uwagę na możliwości diagnostyczne oraz na to, czy możliwe jest zastosowanie ich w tworzeniu cyfrowych ekosystemów, które pozwolą nie tylko produkować i generować większe przychody, ale także staną się motorem rozwoju przedsiębiorstwa. Przykładem takiego cyfrowego ekosystemu jest proponowany i rozwijany przez firmę Emerson system Plantweb. |

Czujniki wizyjne

Oczami zautomatyzowanych systemów komputerowych są najczęściej różnego rodzaju czujniki. W przypadku kontroli jakości ocenie najczęściej podlega wygląd obiektu, dlatego dla tego typu celów zastosowanie znajdują różne czujniki wizyjne. Przykładowe rodzaje czujników wizyjnych to: czujniki koloru – emitujące światło i porównujące współrzędne chromatyczne odbitego promieniowania z wcześniej przyjętymi wzorcami (np. SIMATIC MV220 firmy Siemens z 16 wzorcami i prędkością pomiaru 33 w sekundę), czujniki kontrastu – bazujące na współczynniku odbicia promieniowania (np. OKTII 55 z oferty firmy Stoltronic z możliwością wykrywania kontrastu rzędu 4% z odległości 30 mm), czujniki skali szarości – analizujące wiązkę odbitą nadawanego światła podczerwonego, czujniki luminescencji – emitujące światło ultrafioletowe służące do odnajdywania niewidocznych dla oka znaczników.

Na rynku automatyki występują serie i modele czujników wizyjnych o różnym stopniu skomplikowania – od najprostszych przeznaczonych do realizacji jednego, prostego zadania, przez modele wyposażone w oświetlacze, zintegrowane wyświetlacze i panele umożliwiające ich parametryzację, kończąc na wielozadaniowych czujnikach z oświetlaczami i dodatkowymi funkcjami oraz możliwościami, które są umożliwiają jednoczesne badanie kilku cech obiektów. Część czujników wizyjnych ma zastosowanie uniwersalne, niektóre ze względu na sposób działania czy konstrukcję są przeznaczone do konkretnych zastosowań.

Ciekawym modelem czujnika wizyjnego o szerokim zastosowaniu i możliwościach jest sensor FA 46 – 305 produkowany przez firmę SensoPart. Jest wyposażony w dodatkowe funkcjonalności, które czynią go komponentem wielozadaniowym. Jednym z atutów czujnika jest obecność detektorów umożliwiających rozpoznawanie wzorca oraz poziomów szarości i kontrastu. Ponadto sensor jest kompaktowy – do jego konfiguracji nie jest wymagany komputer. Oprócz wymienionych możliwości komponent ma również czytnik kodów kreskowych liniowych i dwuwymiarowych. Czujnik może jednocześnie wykrywać pięć kodów w danej strefie wyszukiwania.

Innym przykładem wielozadaniowego czujnika wizyjnego z czytnikiem kodów kreskowych jest czujnik SBSI z portfolio firmy Festo. Umożliwia on odczyt kodów jedno- i dwuwymiarowych. Ponadto w połączeniu ze zintegrowanym oświetlaczem umożliwia rozpoznawanie kolorów i wykrywanie obecności elementów lub obiektów w danym wycinku przestrzeni.

Do serii wizyjnych czujników wielozadaniowych można również zaliczyć serię BVS E, znajdującą się w ofercie firmy Balluff. Modele do niej należące gwarantują dowolną pozycję obrotu detalu i pozwalają na równoczesną kontrolę położenia i kompletności elementów, wykrywanie konturów, jasności i szarości.

Jednym z przykładowych czujników do konkretnego zastosowania jest produkt z oferty Pepperl + Fuchs. Czujnik kontroli jakości arkuszy BIS510P-F201A-60 jest wykorzystywany w przemyśle poligraficznym i służy do oceny poprawności ułożenia poszczególnych arkuszy i monitorowania ich kolejności. Ocena jest dokonywana na podstawie porównywania obrazów lub odczytywaniu kodów kreskowych. Zaletą opisywanego modelu czujnika jest wykorzystanie odpowiednich filtrów, które umożliwiają osiągnięcie niezawodności w przypadku powierzchni odblaskowych oraz obecność zintegrowanego naświetlenia.

Wyposażony w zintegrowane narzędzia do zliczania, kontroli obecności, lokalizowania, pomiaru i logiki czujnik wizyjny CS 50 to z kolei jeden z produktów z portfolio firmy Stoltronic. Wybierając ten model czujnika, można zdecydować się na zintegrowane doświetlenie w kolorze białym lub czerwonym. Cechą charakterystyczną opisywanego komponentu są jego stosunkowo niewielkie wymiary. Czujnik jest przystosowany do pracy z obiektami znajdującymi się w odległości nieprzekraczającej 1 m. Wydajność czujnika jest stosunkowo wysoka i wynosi do 2520 inspekcji na minutę.

Serią czujników dedykowanych do kontroli jakości wykonania szklanych i plastikowych pojemników jest znajdująca się w ofercie firmy Turck seria iVu. Zaletą czujnika jest możliwość jego sparametryzowania bez użycia komputera – za pomocą przenośnego wyświetlacza. Takie rozwiązanie gwarantuje również uniknięcie ryzyka nieautoryzowanej ingerencji w sposób jego działania.

Kamery

Nieco bardziej zaawansowanymi urządzeniami do zbierania danych wizyjnych z otoczenia są kamery. Ich wyższość nad czujnikami polega na równoległym pozyskiwaniu danych z wielu punktów – kamera umożliwia zbadanie wycinka przestrzeni, a nie tylko wybranego punktu. Ponadto kamera może badać jednocześnie kilka cech danego wycinka, a nie tylko wybraną właściwość fizyczną. Analiza obrazu pozyskanego z użyciem kamery może być wielowątkowa, a w konsekwencji kompleksowa.

Jednym z kluczowych parametrów, na który należy zwrócić uwagę podczas doboru kamery do zastosowań wizyjnej kontroli jakości, jest jej matryca. Kluczowe są jej długość przekątnej oraz typ zastosowanego przetwornika – CMOS lub CCD. Przetworniki CCD zapewniają lepsze funkcjonowanie w słabych warunkach oświetleniowych, CMOS – większą elastyczność. W każdym momencie możliwe jest odczytanie stanu dowolnego elementu światłoczułego, ponieważ jest on wyposażony w indywidualny wzmacniacz oraz rejestr odczytu. Inne ważne parametry to: rozdzielczość obrazu oraz szybkość jego przetwarzania mierzona w klatkach na sekundę. Nie bez znaczenie pozostaje również specjalizowane oprogramowanie – jego intuicyjność, zasoby biblioteczne, liczba i typ gotowych szablonów i filtrów. Przykładami takich oprogramowania są: Adaptive Vision Studio (C&C Partners), Common Vision Blox (Stemmer Imaging), SIMATIC Visionscape (Siemens), Cognex Vision Pro (Cognex), BVS-Cocpit (Balluff), ifm Vision Assistant (ifm electronic).

Do polepszenia jakości otrzymywanego za pomocą kamery przemysłowej obrazu można stosować specjalizowane oświetlacze. Wyróżnia się oświetlacze, które pracują w trybie ciągłym oraz takie, których działanie jest zsynchronizowane z kamerą. Oświetlacze klasyfikuje się również ze względu na emitowane światło. W ten sposób można wyróżnić oświetlacze LED, fluorescencyjne, halogenowe, strukturalne, z lampą żarzeniową. Ze względu na konstrukcję oświetlaczy można wyróżnić następujące typy: pierścieniowe, liniowe, współosiowe, punktowe, doświetlające od spodu obiektu.

Przykładowe kamery przeznaczone do systemów wizyjnych można znaleźć w ofercie firmy Optosoft. Chodzi o szeroką gamę modeli kamer z serii IDS uEye. Również firma Cognex oferuje w swoim portfolio urządzenia do systemów wizyjnych. Jedną z serii dostępną w ofercie tej firmy jest seria 3D-A5000. Jak wskazuje nazwa, jest ona przystosowana do skanowania obszaru w trójwymiarowej przestrzeni. Obrazy z wspomnianych kamer składają się z ponad 1,5 miliona punktów, a ich czas pozyskania wynosi 200 ms, zakres pomiarowy urządzeń w zależności od modelu sięga nawet 1000 mm. Oprogramowanie dedykowane do obsługi kamery nosi nazwę Cognex VisionPro, jest przeznaczone do konfigurowania i wdrażania aplikacji wizyjnych i jest kompletnym narzędziem z bogatą biblioteką umożliwiającą sprawne wdrożenie systemu wizyjnego do danego zastosowania.

Kolejnym przykładem kamer wizyjnych jest seria kamer CORSIGHT z oferty firmy C&C Partners. Seria tych zintegrowanych z komputerem komponentów udostępnia szeroki wachlarz modeli z różnego typu przetwornikami CMOS i CCD w wersji monochromatycznej i kolorowej, z oświetlaczem typu pierścieniowego, z szerokim wyborem interfejsów komunikacyjnych, włączając w to komunikację bezprzewodową oraz wykorzystującą dostęp zdalny.

Serię kamer 3D ze zintegrowanym doświetleniem O3D3xx można znaleźć w portfolio firmy ifm electronic. Charakteryzuje je aluminiowa, odlewana ciśnieniowo obudowa, wzmocnione szkło obiektywu, obecność wyświetlacza oraz rozdzielczość obrazu sięgająca 352 × 264 pikseli.

Kamery specjalne

Szczególnym typem kamery, który znajduje zastosowanie w zadaniach związanych z kontrolą jakości są kamery hiperspektralne. Ich cechą charakterystyczną jest możliwość akwizycji obrazu w szerokim zakresie długości fal, od mikrofal przez podczerwień i światło widzialne do ultrafioletu. Dostarczają one informacje podzielone na kilkaset pasm, rejestracji podlega widmo ciągłe każdego piksela obrazu cyfrowego. Znajdują one zastosowanie w rozpoznawaniu surowców oraz sprawdzaniu zawartości opakowania pod kątem ewentualnych zanieczyszczeń. Mogą pomóc w weryfikacji składu chemicznego produktów oraz identyfikacji substancji i związków obecnych na nim. Skoncentrowanie się na specyficznych dla danego surowca lub zanieczyszczenia długościach fal umożliwia znaczące przyspieszenie analizy pozyskiwanych danych. Długi czas przetwarzania i analizy obrazu jest bowiem największą wadą stosowania kamer hiperspektralnych. Główną zaletą obrazowania hiperspektralnego jest możliwość pozyskania stosunkowo dużej ilości danych, których nie da się pozyskać ani organoleptycznie, ani z użyciem innego typu kamer. Przykładem praktycznego zastosowania obrazu hiperspektralnego jest wczesne wykrywanie obecności pleśni na warzywach i owocach w fazie niewidocznej jeszcze dla oka ludzkiego oraz zwykłej kamery, bezkontaktowy pomiar wilgotności oraz badanie kalometryczności.

Przykładem kamer hiperspektralnych może posłużyć seria Specim FX dostępna w ofercie firmy Stemmer Imaging. Urządzenia tej serii w zależności od modelu mogą obsłużyć od 220 do 230 pasm spektralnych, zakres widmowy od 400 nm do 1000 nm lub od 900 nm do 1700 nm oraz możliwość wyświetlania do 320 nm lub 670 klatek na sekundę i zakres widzenia wynoszący 400.

Za przykład innej serii kamer hiperspektralnych może posłużyć seria xiSpec firmy Ximea. Jej cechami charakterystycznymi są: możliwość obsłużenia do 150 pasm, możliwość rejestracji w zakresie od 470 nm do 900 nm oraz bliskiej podczerwieni, mały pobór energii – 1,6 W, kompaktowe wymiary i niewielka masa – 32 g.

Innym typem kamery, który wymaga wyróżnienia i szczegółowego opisu jest kamera termowizyjna. Głównym zadaniem urządzeń tego typu jest pozyskanie termogramu badanej powierzchni. Taki rozkład może posłużyć precyzyjnemu zlokalizowaniu miejsca, w którym temperatura różni się od zakładanej lub jest znacząco inna od zbioru otaczających je punktów w przestrzeni. Przekroczenie założonych wartości granicznych w wybranym regionie badanej powierzchni jest wykrywane przez oprogramowanie lub system obsługujący daną kamerę termowizyjną i powoduje wygenerowanie informacji o wykryciu nieprawidłowości. Przy wielokrotnym powtarzaniu się takiej sytuacji, w wybranych przypadkach może to skutkować koniecznością zatrzymania linii produkcyjnej i weryfikacji poprawności jej działania. Przykładowymi zastosowaniami kamer termowizyjnych są: kontrola jakości wykonania paneli słonecznych, kontrola szyb samochodowych, weryfikacja poprawności wykonania płytek elektronicznych.

Przykładem mobilnej kamery termowizyjnej jest model Flir T1020. Charakteryzuje go wysoka czułość termiczna sięgająca 0,02 °C, błąd pomiaru od 1% do 2%, w zależności od zakresu mierzonej temperatury, rozdzielczość 1024 × 768, programowalne przyciski i częstotliwość odświeżania na poziomie 30 Hz.

W ofercie firmy Conrad Electronics znajduje się wiele modeli kamer termowizyjnych. Jednym z nich jest kamera testo 872. Jej cechami charakterystycznymi są: rozdzielczość 320 × 240, zakres pomiarowy od –30 °C do 650 °C i czułość termiczna 0,06 °C.

|

Jakie kwestie należy uwzględnić przy analizie i doborze aparatury pomiarowej? Przemysł 4.0, Internet Rzeczy, cyfryzacja zakładu – wszystko to jest zależne od możliwości gromadzenia i przetwarzania danych. W dobie modernizacji systemów możliwość łatwego dostosowania urządzenia do nowych potrzeb wydaje się być koniecznością. Wyzwaniem dla producentów aparatury pomiarowej jest zarówno łatwa jej integracja i kompatybilność z istniejącymi już systemami, jak i możliwość takiej adaptacji urządzeń, aby spełniały wymagania użytkowników w przyszłości. Rozwiązania dla realizacji tego celu należy uwzględnić jako nadrzędne w trakcie analizy i doboru aparatury. Użytkownicy systemów automatyki i sterowania oczekują, że otrzymają od urządzeń wiele zmiennych danych procesowych, przetwarzanych w wyrafinowany sposób w celu optymalizacji procesu, skuteczniejszej konserwacji predykcyjnej czy efektywniejszego planowania zatrudnienia i czasu pracy zakładu. Najlepsze rozwiązania, jak np. zaawansowane bezinwazyjne przepływomierze ultradźwiękowe KATflow 150 i KATflow 170 firmy Katronic, dostarczają istotne dane pomiarowe, typu prędkość, natężenie przepływu i temperatura cieczy lub prędkość propagacji wiązki ultradźwiękowej, dając w ten sposób szerszy obraz procesów zachodzących w instalacji. Dodatkowo instalacja tych przepływomierzy nie wymaga przerywania procesu, a ich integracja z istniejącym systemem jest ułatwiona dzięki konfigurowalnym modułom wejść/wyjść oraz nowoczesnemu standardowi komunikacji Profibus PA. Tego typu nowoczesne urządzenia powinny stanowić element układanki Przemysł 4.0. |

Wielkości nieelektryczne

Poza czujnikami wizyjnymi na rynku automatyki można znaleźć wiele innych urządzeń, dzięki którym można realizować zadania związane z kontrolą jakości. W szczególności do takich należą czujnik wielkości nieelektrycznych. Jedną z takich wielkości jest masa, której pomiar może stanowić formę kontroli dla systemów dozujących, pakujących, paletyzujących i transportowych. Masa poszczególnych elementów jest wyznacznikiem prawidłowej pracy maszyn i urządzeń budujących wymienione systemy. Przykładowo pomiar masy paczki zapełnionej materiałem sypkim jest informacją dla systemu sterującego linią produkcyjną o prawidłowości działania dozownika tego materiału oraz jest gwarantem zachowania deklarowanej masy produktu czy surowca w opakowaniu lub odpowiedniej proporcji substancji w mieszalniku, do którego dany materiał jest umieszczany w celu dalszej obróbki.

Inną wartością nieelektryczną, której wartość jest wyznacznikiem jakości produkcji jest poziom. Kontrola poziomu może stanowić weryfikację poprawności działania systemów dozujących, stanowi też informację o wypełnieniu zbiorników cieczami lub materiałami sypkimi. Tym samym jest metodą kontroli dla systemów transportujących i magazynujących. Kolejną przykładową wielkością, której wartość jest badana w celu weryfikacji stopnia jakości produkcji jest przepływ. Podobnie jak poziom stanowi o poprawności działania systemów transportujących oraz dozujących. Przykładowym komponentem do badania przepływu jest przetwornik 212 Huba Control, który znajduje się w ofercie firmy AP Automatyka. Wspomniany przetwornik służy do pomiaru przepływu cieczy, ale opcjonalnie umożliwia również określenie temperatury płynu. W ofercie dostępne są modele z różnymi zakresami pomiarowymi, maksymalnie osiągającymi 150 l/min. Medium, którego przepływ jest mierzony, może mieć do 850 °C. Przetwornik ma wyświetlacz LCD oraz stopień ochrony IP65. Przykłady przepływomierzy można znaleźć w ofercie firmy Balluff. Chodzi o termiczne czujniki przepływu z panelami diodowymi lub wyświetlaczami. Wspomniane czujniki wyróżnia odporność na zanieczyszczenia oraz różne opcje sposobu montażu.

Kolejnymi wielkościami fizycznymi, których kontrolowanie stanowi sposób na badanie jakości produkcji są temperatura i ciśnienie. Monitoring tych wielkości nieelektrycznych może stanowić o prawidłowym trybie pracy podzespołów i urządzeń. Odchylenie od wartości referencyjnych może wskazywać na przegrzanie lub rozszczelnienie elementów systemu, co automatycznie powoduje, że produkcja nie spełnia założonych norm, nie może być kontynuowana i prowadzi do wytwarzania potencjalnie wadliwych przedmiotów. Ciekawą rodzinę przetworników temperatury można znaleźć w ofercie firmy Jumo. Chodzi o bezprzewodowe, głowicowe, programowalne komponenty JUMO Wtrans B. Transmisja radiowa sygnału umożliwia przesył danych na odległość do 300 m w przestrzeni otwartej.

Kontrola pozycji i przemieszczenia realizowana w większości przypadków za pomocą enkoderów stanowi również element kontroli jakości produkcji. Osiąganie pożądanej pozycji jest kluczowe dla osiągnięcia zamierzonych wymiarów oraz wzajemnych przesunięć obrabianego lub produkowanego detalu.

Zrobotyzowana kontrola jakości

W skład innowacyjnych i nowoczesnych linii produkcyjnych wchodzą częstokroć roboty. Duży i dynamiczny postęp robotyzacji sprzyja rozpowszechnianiu rozwiązań robotycznych w przemyśle. Jedną z zalet robotów jest możliwość uzyskiwania nieosiągalnej przez człowieka wysokiej dokładności i powtarzalności wykonywania zadań. Z tej zalety wynika kolejna – stosowanie robotów polepsza jakość produkcji. Roboty mogą być również wykorzystywane do kontrolowania jakości elementów i komponentów, które są produkowane lub obrabiane przez inne maszyny, urządzenia lub roboty.

Roboty doskonale nadają się do współpracy z systemami wizyjnymi, tym samym mogą dokonywać kontroli na każdym etapie produkcji. Jednym z typowych miejsc, w których umieszcza się czujnik wizyjny lub kamerę jest końcówka ramienia robota. Umożliwia to kontrolowanie elementów chwytanych lub obrabianych przez urządzenie. Można w ten sposób weryfikować, czy dostarczane komponenty spełniają założone kryteria. Zapobiega to zbędnym ruchom i działaniom związanym z potencjalną dalszą obróbką wadliwych elementów, jednocześnie stanowi formę kontroli jakości na kolejnych etapach produkcji.

Szczególnym typem robotów, które można stosować do kontrolowania jakości są roboty współpracujące. Dzięki doświadczeniu i inteligencji człowieka oraz braku zmęczenia i wysokiej precyzji robota można dokonywać szczegółowych inspekcji kontrolowanych podzespołów.

Innym typem robotów zasługujących na wyróżnienie w kontekście kontroli jakości są roboty pomiarowe. Mogą pracować jako element linii produkcyjnej lub jako roboty współpracujące z człowiekiem. Ich zasada działania jest jednak podobna. Końcówka robocza dojeżdża do zaprogramowanego lub wskazanego przez operatora punktu, w którym wykonywany jest pomiar. Następnie ramię przesuwa narzędzie pomiarowe do kolejnego punktu pomiarowego. Dzięki takiej formie kontroli można zweryfikować wymiary gotowego półproduktu lub produktu końcowego, sprawdzić zachowanie odpowiednich kątów, wymiarów spoin, zgrzewów, szczelin, wychwycić ewentualne uszkodzenia, defekty i wady badanego obiektu. Za przyrząd pomiarowy najczęściej służy laserowy system pomiarowy lub kamera, które umożliwiają dokonywanie pomiarów metodą bezstykową. Dzięki robotom pomiarowym można przykładowo kontrolować jakość spawów, obróbki i montażu. Robot pomiarowy jest odpowiednikiem maszyny współrzędnościowej. Różni się jednak od niej dużo lepszą dynamiką działania, wyższą odpornością na warunki środowiskowe i większą elastycznością.

Jednym z przykładów robota, który może być stosowany jako urządzenie pomiarowe jest produkt firmy Kuka – LBR iiwa. Może on pracować w trybie zwyczajnym lub współpracy z człowiekiem. W zależności od wersji jego maksymalny zasięg wynosi 800 mm lub 820 mm, może być montowany na podłodze, ścianie lub suficie. Jest to urządzenie siedmioosiowe, które osiąga dokładność 0,1 mm.

|

Jak optymalnie zarządzać produkcją? Wykorzystywanie czujników, wskaźników oraz rejestratorów do kontrolowania jakości produkcji już nikogo nie dziwi. Często problemem w przedsiębiorstwach jest szybki dostęp do aktualnych danych, ponieważ dane z czujników zbierane są zazwyczaj lokalnie, czyli tylko na konkretnej maszynie (aby je odczytać musimy do niej podejść) lub co jakiś czas są uzupełniane w tabelce na kartce lub w Excelu. Aby optymalnie zarządzać produkcją, należy automatycznie zbierać informacje o produkcji ze wszystkich kluczowych maszyn oraz mieć do nich dostęp z każdego miejsca (dostęp w chmurze) i o każdej porze, czyli 24/7. Do pełni szczęścia brakuje już wtedy tylko jednego: zapanowania nad wszystkimi danymi zebranymi z czujników, czyli analizowanie ich, wyciąganie wniosków, obserwowanie trendów i dzięki temu optymalne zarządzanie produkcją. To jeden z elementów wdrażania Przemysłu 4.0. Coraz więcej osób zarządzających procesem produkcji widzi potrzebę ciągłej kontroli jakości, ponieważ konkurencja na rynku w każdej branży jest coraz większa, a do jakości gotowych wyrobów klienci przywiązują coraz większą wagę. |

Systemy informatyczne

Ogromną rolę w sprawnym kontrolowaniu jakości produkcji odgrywają systemy informatyczne do zarządzania procesowego. Dzięki nim można zaprojektować sposób kontroli jakości oraz metodę przetwarzania danych, która przekłada się na możliwość kompleksowej oceny jakościowej produkcji. Analiza ma za zadanie wykryć obecność odchyleń od wzorców oraz zakładanych celów i wykazać przyczynę takiego stanu rzeczy. Pożądane jest również wdrożenie na podstawie pozyskiwanych danych działań korygujących, które płynnie poprawią jakość produkcji.

Najpopularniejszym typem systemu informatycznego znanym na rynku automatyki jest SCADA. W ofercie firmy Astor można znaleźć trzy rodzaje systemów SCADA: Wonderware InTouch Edge HMI, Wonderware InTouch w klasycznej postaci oraz Platforma Systemowa Wonderware. Oczywiście największe możliwości ma ta ostatnia. Jest ona dedykowana do kontrolowania i zarządzania pracą całych linii produkcyjnych lub zakładów produkcyjnych. Innym rozwiązaniem, które oferuje firma Siemens jest SCADA SIMATIC WinCC. Wspomniany system może być rozbudowany o dodatkowe opcje, tj. narzędzia do zarządzania energią (SIMATIC powerrate), narzędzia do śledzenia zmian i weryfikacji (WinCC/Audit), narzędzia do diagnostyki i utrzymania ruchu (Alarm Managment System ACC), narzędzia do zarządzania procesami (PM-Analyze).

Nowoczesny wymiar kontroli

Przedstawione w artykule elementy kontroli jakości w przemyśle pozwalają na zautomatyzowaną kontrolę produkcji prowadzoną w trybie ciągłym. Nowoczesne metody pozyskiwania informacji na temat stanu poszczególnych systemów składowych linii produkcyjnej umożliwiają bieżącą ocenę i porównywanie do wzorców, badanie występujących odchyłek, ewentualne korygowanie nastaw, wykrywanie błędów grubych, które wymuszają konieczność przerwania produkcji. Ponadto ułatwiają diagnostykę występujących problemów.

source: Automatyka 7-8/2020