Ocena energooszczędności układu napędowego

Danfoss Sp. z o.o. print

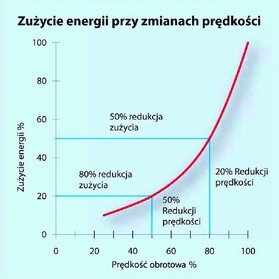

Stosujac napęd VLT AQUA Drive uzyskasz znaczne oszczędności zużycia energii nawet przy niewielkiej redukcji prędkości obrotowej silnika pompy lub dmuchawy

W czasach drogiej energii i zmniejszających się naturalnych zasobów surowców, jak również codziennych ostrzeżeń przed skutkami dalszego ocieplenia klimatu, użytkownicy maszyn i urządzeń poszukują dróg pozwalających na zmniejszenie ich zapotrzebowania na energię. Z jednej strony poprawia to konkurencyjność firmy, a z drugiej pozytywnie wpływa na jej wizerunek. Istotnym kluczem jest technika napędów elektrycznych, która w większości instalacji zajmuje poczesne miejsce.

...czyli 9 pułapek najczęściej spotykanych przy realizacji projektów zmniejszenia zużycia energii elektrycznej

Podczas gdy nowsze instalacje są już w większości zaprojektowane z myślą o mniejszym zużyciu energii, to w istniejących już instalacjach nie zawsze można w prosty sposób otrzymać poprawne analizy i dane z procesów, niezbędne do ustalenia i osiągnięcia jak największych oszczędności energetycznych. Na drodze do przygotowania optymalnej konfiguracji instalacji znajduje się wiele pułapek.

Wielokrotnie zdarza się, że podjęte po stronie napędu działania nie dają pozytywnych efektów albo przynoszą negatywne, niekiedy bardzo poważne, skutki, z zakłóceniami działania urządzeń włącznie. Przyczyn tego może być mnóstwo, większość jest wynikiem niepełnej lub nawet błędnej analizy sytuacji wyjściowej i bazujących na niej decyzjach, jak również zbyt małej staranności przy wyborze komponentów, takich jak silniki czy przetwornice częstotliwości.

Różnorodność urządzeń z ich różnymi wersjami i coraz bardziej skomplikowane procesy w wielu instalacjach utrudniają także wybór optymalnych komponentów dla możliwych konfi guracji. Jednakże dokładniejsze analizy i pełna wiedza o własnej instalacji i znanych procesach powinny wystarczyć do osiągnięcia sukcesu. Poniżej wskazano pułapki, jakie najczęściej można napotkać podczas planowania efektywnych środków zaradczych.

Pułapka 1:

przetwornica dla silników pracujących pod maksymalnym obciążeniem roboczym

Często słyszy się propozycję, aby silniki instalacji po prostu wyposażyć w przetwornice częstotliwości. Jednak takie rozwiązanie nie zawsze jest skuteczne. Ważne jest, żeby znać profil obciążenia i pracy poszczególnych silników, a przede wszystkim wiedzieć, jak długo pracują z częściowym obciążeniem. Przetwornica częstotliwości w silnikach, które nieustannie pracują pod pełnym obciążeniem obniża efektywność energetyczną, jako że ona również potrzebuje energii do swojej pracy i wytwarza niewielkie straty cieplne, a jej praca w tym przypadku nie przynosi żadnej korzyści. W sumie system napędu składający się z przetwornicy i silnika zwiększa zapotrzebowanie na energię.

Korzystniejsze jest wówczas zastosowanie soft startera (układu łagodnego rozruchu) z by-passem, który uruchamia silnik w sposób kontrolowany i następnie przy pomocy by-passu podłącza bezpośrednio do sieci. Następnie układ łagodnego rozruchu (soft starter) przechodzi w tryb czuwania (standby) i praktycznie nie zużywa dodatkowej energii. Pomijając opisaną tu sytuację, w znaczącej większości przypadków regulacji obrotów, efekt przełoży się na wymierne oszczędności.

Pułapka 2:

zbyt krótkie okresy analizy

Aby podjąć odpowiednie decyzje, użytkownik potrzebuje odpowiednich danych o instalacji. Tutaj pomocne są systemy, które zapisują aktualne obciążenie dla każdego napędu i w ten sposób tworzą wyraźny profi l obciążenia. Ale jak długo taka analiza musi trwać?

W dużym stopniu zależy to od rodzaju zastosowania. Przy działaniach, które przebiegają (lub powinny przebiegać) w określonym rytmie, użytkownik może ograniczyć okres zapisu do kilku cykli i już na tej podstawie otrzyma właściwą, rzetelną informację o zachodzących procesach.

Inaczej wygląda sytuacja w aplikacjach działających w warunkach uzależnienia od sytuacji losowej. Typowe przykłady to klimatyzacja budynków albo pompownie ścieków. Obydwie instalacje są mocno zależne od pogody. Klimatyzacja ma szczytowe obciążenie przy ekstremalnie gorącej pogodzie latem, natomiast pompownia pracuje w okolicy swojego maksimum podczas silnych opadów. Jeśli w okresie analizy takie ekstremalne przypadki nie wystąpiły, to dane mogą być zafałszowane, co z kolei prowadzi do potencjalnie błędnej interpretacji albo wyboru nieodpowiednich komponentów, a zatem do mniejszej efektywności.

Pułapka 3:

czy stosują Państwo odpowiednią strategię regulacji?

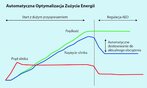

Jeśli stosowana jest przetwornica częstotliwości, to w aspekcie efektywności energetycznej rozwiązania decydującą rolę odgrywa również zastosowana strategia regulacji. Generalna zasada mówi, że im lepsza strategia przetwornicy, tym dokładniejsza jest jej regulacja, a wraz z jej postępem rosną oczywiście ewentualne oszczędności.

Przykładowo sama regulacja skalarna (krzywa charakterystyki U/f) (właśnie przy obciążeniu częściowym) prowadzi do znacznie gorszych wyników niż sterowanie wektorowe. Dzieje się tak, ponieważ proste regulacje U/f często nie uwzględniają aktualnego obciążenia, gdyż nie przeprowadzają żadnego dodatkowego pomiaru prądu. Inaczej pracują zaawansowane dedykowane aplikacyjnie systemy regulacji, jednakże podnoszą one jednocześnie cenę urządzeń. Zaawansowane układy mierzą aktualny prąd silnika i mogą w ten sposób ocenić obciążenie, na które reagują. W sumie więc procesy regulujące o wyższej jakości prowadzą do wyższej efektywności energetycznej napędów. W tym miejscu uwidacznia się reguła, że jeśli chodzi o ekonomikę, tanie przetwornice są niekoniecznie lepszym wyborem. W efekcie wiele zależy znowu od profi lu obciążenia instalacji. Im krócej silnik pracuje pod maksymalnym obciążeniem przy obrotach znamionowych, tym mniej opłacalne są tanie procesy regulujące.

Pułapka 4:

ograniczenia przy zakresie regulacji obrotami

Kolejne zjawisko, które może udaremnić sukces zastosowania regulacji obrotami do efektywnego energetycznie rozwiązania, swoje źródło ma w specyfi ce procesu technologicznego. Przykładowo pompy, które pompują mieszanki cieczy i ciał stałych, muszą osiągnąć minimalny przepływ, aby ciała stałe nie osiadały w przewodach i urządzeniach. Zakres regulacji obrotów zależy od rodzaju materiałów stałych, ich koncentracji i pompowanego medium. Jeśli użytkownik przy danym zastosowaniu wybierze zbyt małe obroty, pozwoli to wprawdzie na oszczędną pracę pompy, ale jednocześnie może doprowadzić do sedymentacji ciał stałych w instalacji. W tym przypadku konieczne będą przeprowadzane w regularnych interwałach płukania, naprawy albo inne czynności serwisowe, które szybko zniweczą ewentualne oszczędności. Jeszcze gorzej jest, gdy do tego dochodzą nieplanowane przestoje spowodowane uszkodzeniami i awariami systemu. Tutaj użytkownik i wykonawca instalacji muszą sami dokładnie zbadać, na ile medium pozwala na redukcję obrotów.

Pułapka 5:

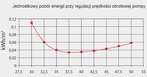

maszyny przepływowe nie pracują w optymalnym stopniu sprawności

W przypadku pomp i wentylatorów kolejną wielkością, która wpływa na efektywność energetyczną systemu, jest punkt pracy instalacji. Właśnie przy urządzeniach przepływowych istotne jest to, żeby napędy pracowały w optymalnym punkcie pracy, ponieważ w wielu zastosowaniach wentylatorów i pomp pobór mocy rośnie do kwadratu wraz z prędkością obrotową, i już niewielkie redukcje mogą mieć ogromny wpływ na ich energetyczne zapotrzebowanie.

Niestety, projektowanie takich systemów stanowi nie lada wyzwanie, ponieważ wentylatory i pompy najczęściej zaprojektowane są do maksymalnych wymagań systemu, podczas gdy większość czasu pracują w warunkach częściowego obciążenia. Przykładem są znowu instalacje klimatyzacji, które nawet w najgorętszym dniu roku mają zadbać o przyjemny chłód.

Producenci takich urządzeń już dawno zdiagnozowali ten problem i aktualnie oferują rozwiązania, w których optymalny stopień sprawności osiągany jest przy 70–80 % maksymalnego obciążenia, co umożliwia szczególnie oszczędną pracę.

Napędy tego rodzaju nie sprawdzają się jednak w sytuacji, gdy różnice między maksymalnym obciążeniem i pracą pod obciążeniem częściowym są bardzo duże. Wówczas wykonawca urządzeń i użytkownik powinni zastanowić się nad kaskadowaniem instalacji, tak aby pompy i wentylatory mogły pracować zawsze w optymalnym punkcie pracy. Nawet w przypadku modernizacji takie kaskadowanie może często zamortyzować się w ciągu krótkiego czasu, ponieważ optymalizacja niesie ze sobą znaczne oszczędności.

Pułapka 6:

błędne planowanie

Optymalne planowanie przebiega zasadniczo od maszyny do sieci i wymaga rozległej znajomości procesów i zastosowania. Tylko w ten sposób użytkownik może zapobiec nadmiarowości całego napędu z powodu „wystarczających” rezerw na różnych stopniach projektowania. Każde niepotrzebne nadmiarowanie odbija się negatywnie w kosztorysach ekonomicznych. W praktyce zdarza się to przede wszystkim wtedy, gdy część elektryczna i mechaniczna projektu nie są ze sobą odpowiednio skomunikowane, albo przy istniejących instalacjach nie zostają odnotowane zmiany w procesach. W wielu przypadkach powstają wówczas większe koszty z powodu wyboru zbyt dużego silnika.

Przyczyna leży w tym, że silniki asynchroniczne osiągają optymalny stopień sprawności w punkcie znamionowym. Przy zredukowanym obciążeniu stopień sprawności obniża się, przy czym spadek zależy od rodzaju silnika i jego mocy. W ten sposób stopień sprawności w obszarze częściowego obciążenia spada przy dużych silnikach wolniej niż przy małych. Jeśli silnik osiąga w punkcie znamionowym instalacji stopień sprawności 77 % zamiast 80 %, w ciągu całej żywotności silnika przekłada się to na wcale niemałe koszty dodatkowe. Jednakże należy uwzględnić także i to, że w szczególnych przypadkach nadmiarowanie nie jest pozbawione sensu i poprawia ono stopień sprawności dla określonych punktów pracy.

Pułapka 7:

czy bezpośredni zwrot energii jest rzeczywiście zapowiedzią sukcesu?

Przetwornice częstotliwości modułami bezpośredniego zwrotu mogą dostarczać energię wygenerowaną przez inercję obciążenia z powrotem do sieci zasilającej. Na rynku dostępne są dedykowane moduły inwertera zastępujące tradycyjny prostownik lub moduły zewnętrzne dołączane do obwodu pośredniego przetwornicy. Oba rozwiązania konwertują energię z silnika, zapewniając dopasowanie do napięcia i częstotliwości w sieci zasilającej. Mimo że na pierwszy rzut oka wydaje się to bardzo korzystne, tym większe zdziwienie budzi fakt, że w większości przypadków z punktu widzenia ekonomiki i ekologii bardziej uzasadnione jest zastosowanie rezystorów hamowania niż odzyskiwanie energii wytworzonej podczas hamowania.

Z reguły użytkownicy przeceniają udział wytworzonej generatorowo energii. Energia generowana może powstawać maksymalnie tylko do 50 % czasu roboczego, to jest wtedy, gdy system hamuje. W normalnych zastosowaniach, w których maszyny mają być napędzane, tylko 10–20 % ogólnego czasu pracy spełnia ten warunek. W zależności od wielu czynników (takich jak wielkość napięcia obwodu pośredniego, prędkość obrotowa silnika, straty tarcia i moment bezwładności) można obliczyć ilość wytworzonej energii. Przy obliczaniu należy uwzględnić fakt, że wytworzona energia zmniejsza się wraz z obrotami. Jakkolwiek stopień sprawności synchronicznego silnika trójfazowego pozostaje taki sam zarówno w trybie silnikowym, jak i generatorowym, to nie cała podawana na wale silnika energia oddawana jest do sieci zasilającej. Redukują ją straty w silniku, na przewodach i w przetwornicy.

Aby móc oddać generowaną energię z powrotem do sieci, przystosowane do tego przetwornice potrzebują aktywnych, sterowanych prostowników w układzie dodatkowego inwertera. Ich straty mogą być aż do 25 % wyższe niż przy porównywalnych urządzeniach z niesterowanymi prostownikami, przy czym straty te występują zarówno w silnikowym, jak i w generatorowym trybie pracy. By wyrównać te dodatkowe straty w silnikowym trybie pracy, napęd musi pracować 20 do 30 % czasu w trybie generatorowym.

Ponadto aktywne prostowniki muszą pozostać w tym stanie również podczas postoju silnika. Wymaga to wyższego prądu gotowości. Wreszcie, przetwornice pozwalające na aktywny zwrot wytwarzają poprzez sterowanie prostowników dodatkowe wyższe harmoniczne, które obciążają sieć.

W ocenie ekonomicznej muszą być jeszcze uwzględnione wyższe koszty zakupu przetwornic pozwalających uzyskać bezpośredni zwrot energii z powrotem do sieci.

Pułapka 8:

oddziaływania sieci a rezonanse

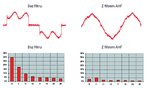

Układ połączeń na wejściu przetwornicy częstotliwości z pojemnościowym obwodem pośredniczącym prowadzi do impulsowego poboru prądu, już nie sinusoidalnego, lecz składającego się z fali podstawowej i wielokrotności fali podstawowej. Te wielokrotności fali podstawowej oznaczane są jako wyższe częstotliwości harmoniczne i w zakresie 2 kHz określane są przez normę jako oddziaływania zwrotne na sieć. Te harmoniczne wytwarzają prąd bierny wysokiej częstotliwości, który dodatkowo obciąża transformatory i przewody. Określenie przetwornic jako wolnych od oddziaływań zwrotnych na sieć nie oznacza wcale, że nie wytwarzają one żadnych harmonicznych > 2 kHz.

Ponieważ składowe prądu o wyższych częstotliwościach mogą rozprzestrzeniać się przez impedancję sieci (jako harmoniczne napięcia), niosą ze sobą niebezpieczeństwo wzbudzenia drgań pojemnościowych i indukcyjnych w sieci. Problematyczne staje się to wówczas, gdy wyższa harmoniczna napotka częstotliwość rezonansową takiego obwodu drgającego. Może to doprowadzić nawet do zniszczenia elementów konstrukcyjnych urządzeń lub układów kompensacji mocy biernej w sieci.

Jeśli używanych jest niewiele odbiorników, które obciążają sieć harmonicznymi, to zwykle nie stanowi to żadnego problemu. Jeśli jednak obciążenia rosną wraz z liczbą użytych odbiorników, wówczas jest prawdopodobne, że użytkownik poniesie dodatkowe koszty. Oprócz kosztów zniszczeń instalacji dochodzą środki potrzebne do identyfikacji i usunięcia problemów.

Przetwornice częstotliwości z obwodem pośrednim wyposażonym w odpowiedni zapas pojemności i w dławiki DC generują harmoniczne głównie w określonym normatywnie zakresie częstotliwości do 2 kHz, co ułatwia usuwanie trudności. Trudniej jest, gdy harmoniczne pojawiają się w dalszym spektrum częstotliwości, co przykładowo występuje w przetwornicach z tzw. zredukowanym pojemnościowo obwodem pośrednim, albo przy niesinusoidalnym zasilaniu w układach z bezpośrednim zwrotem do sieci. Wymaga to wówczas drogich środków naprawczych w formie aktywnych filtrów, które pobierają chwilowe informacje o sieci i zasilają sieć odpowiednimi prądami komplementarnymi.

Pułapka 9:

strategia regulacji z układem łagodnego rozruchu (soft starter) bez by-passu nie daje oczekiwanego efektu

W silnikach, które przez cały czas pracują pod pełnym obciążeniem, łagodny rozruch albo stop jest również korzystny. Użytkownicy stosują wówczas często układy łagodnego rozruchu (soft startery), ponieważ są one tańsze niż przetwornice częstotliwości. Oprócz tego pozwalają one na niewielkie dopasowanie prędkości obrotowej. Jednakże strategie oszczędności przy sterowaniu tyrystorowym opłacają się tylko wtedy, gdy obciążenie spada na dłuższy czas poniżej 45 %, co z reguły przy zastosowaniach przemysłowych zdarza się rzadko, stąd prognozowany czas amortyzacji jest raczej mało prawdopodobny. Przyczyną tego są relatywnie wysokie straty tyrystorów, które występują również podczas pracy z pełnym obciążeniem podłączonego silnika. Dlatego przekazanie obciążenia do sieci po rozruchu napędu jest przeważnie znacznie korzystniejsze, ponieważ typowe straty układu łagodnego rozruchu w trybie by-pass wynoszą tylko kilka watów.

Dalszą wadą układów łagodnego rozruchu, która ujawnia się przy rozpatrywaniu ekonomiczności energetycznej, jest obniżenie napięcia silnika. Wraz z nim zmniejsza się jednocześnie prędkość obrotowa, co w przypadku regulacji poślizgowej może wywołać efekt oszczędności (np. dla pompy), jednak wynikający z obniżenia napięcia wyższy prąd powoduje znaczny wzrost temperatury silnika, co w konsekwencji może skrócić jego żywotność. W tym przypadku bardziej opłacalna jest przetwornica częstotliwości.

Podsumowanie:

zwracać uwagę na warunki wyjściowe

Realizacja projektów oszczędności energii, obok szans na znaczne oszczędności w produkcji, kryje wiele pułapek, które mogą zmniejszyć sukces takiego projektu. Omówione przykłady przedstawiają tylko pewien wybór problemów. Jednakże uwidaczniają one wyraźnie, że aby zastosować efektywne środki, należy zwrócić uwagę na warunki wyjściowe instalacji.

Aby zapewnić sobie sukces przy realizacji projektów oszczędzania energii, warto zasięgnąć porady specjalistów w tej dziedzinie. Mają oni niezbędne doświadczenie, które pozwala im na ominięcie niebezpieczeństw na drodze do zwiększenia efektywności energetycznej i obliczenia maksymalnych oszczędności dla użytkownika Danfoss oferuje zarówno doradztwo na etapie przygotowania projektu, jak i na etapie wdrożenia i oddania do ruchu.

Danfoss Sp. z o.o.

ul. Chrzanowska 5,

05-825 Grodzisk Mazowiecki

tel. (48 22) 755 06 68, fax (48 22) 755 07 01

e-mail: info@danfoss.pl

www.danfoss.pl/napedy