Szczelne odcinanie przepływu

Tadeusz Gałązka, Mieczysław Nowak print

Wyroby armatury przemysłowej służą do przemieszczania płynów, np. gromadzenia spływającego płynu w określonych miejscach (zbiornikach), lub rozdziału ze źródeł do różnych odbiorców. Dystrybucja płynu zazwyczaj jest realizowana rurociągami. Rurociągi, nazywane dalej przewodami, są wykonywane z odpowiednio dobranych materiałów, w zależności od przeznaczenia.

W skali międzynarodowej przyjęto, że parametrami identyfikującymi przewody są:

- powierzchnia przekroju – dla rurociągów jest to średnica powierzchni koła nazywana średnicą nominalną DN,

- ciśnienie dopuszczalne PN, przy jakim mogą one pracować,

- temperatura pracy służąca do korekty PN oraz wyboru rodzaju materiału, dobranego w celu uzyskania odporności na różnego rodzaju narażenia, powodujące powstanie korozji, zmniejszenie wytrzymałości itp.

Armatura przemysłowa umożliwia tworzenie instalacji, służących do różnych, użytecznych zastosowań, np. do przesyłu cieczy, par i gazów oraz do przesyłu nośników energii: gazu, ropy i gorącej wody lub pary do ogrzewania. Kolejne zastosowania polegają na doprowadzaniu i odprowadzaniu poszczególnych rodzajów płynu, niezbędnych do realizacji procesów chemicznych, doprowadzaniu wody pitnej, odprowadzaniu ścieków. Możliwa jest też cała gama innych aplikacji.

W celu uzyskania redukcji lub koncentracji przepływającego rurociągami płynu konieczne było znormalizowanie w skali międzynarodowej zarówno dopuszczalnych wartości parametrów wytwarzanych przewodów, jak i wyrobów armatury przemysłowej. Taka polityka doprowadziła do wytwarzania przewodów i armatury, jako wzajemnie powiązanych zbiorów, obejmujących typoszeregi wielkości DN oraz typoszeregi wartości PN, wykonanych z materiałów, odpornych na różnego rodzaju narażenia. Dostosowano je do eksploatacji w ciężkich warunkach lub do przewidywanego, długiego czasu eksploatacji – są one m.in. niewrażliwe na wysokie lub niskie temperatury, korozję oraz oddziaływanie agresywnych związków i mieszanin chemicznych.

Bez sterowania, ale niskim kosztem

Armatura i przewody są przeznaczone do przesyłu oraz dostarczania lub pozbywania się płynu w możliwie jak najprostszy i tani sposób. W związku z tym armatura nie jest ukierunkowana na realizację funkcji regulacyjnych. Mimo że wyroby armatury mogą dławić, a więc zmieniać natężenie strumienia objętości przepływającego płynu, są do tego celu wykorzystywane bardzo rzadko. Zazwyczaj są to tylko niektóre wyroby armatury, np. przepustnice, ale nie zasuwy.

Minimalizacja kosztów przesyłu dotyczy w dużym stopniu strat energii, potrzebnej do przemieszczania płynów. Energia jest tracona na pokonanie tarcia oraz dławienie i pokonanie lokalnych zaburzeń (strat). Z tego względu zalecane jest stosowanie tych wyrobów, jako pracujących w cyklu „zamknij-otwórz”, przy czym przepływ w położeniu „otwórz” nie powinien być dławiony, jeśli nie jest to konieczne. Preferuje stosowanie armatury pełnoprzelotowej, tzn. takiej, w której DN wyrobu jest równe wartości DN rurociągu.

Szczelność zaworów kulowych

Armatura przemysłowa umożliwia konfigurowanie sieci przewodów w instalacje realizujące procesy przetwórcze (przemysł spożywczy, procesy chemiczne itp.) oraz przesył płynów w różnej postaci, np. płynu jako nośnika energii, gorącej wody, pary, gazu, mieszanin oraz ich przesyłu w postaci cieczy.

W ramach instalacji kojarzony jest przesył różnego rodzaju materiałów oraz płynów, które nie powinny się ze sobą łączyć. W związku z tym niezbędna jest ich szczelna separacja od siebie, co w powiązaniu z koniecznością szczelnego zamykania zbiorników lub komór oraz odcinania przepływu powoduje, że armatura musi to zapewniać.

Wieloletnie doświadczenia wykazały, że uzyskanie tanim kosztem szczelności zamknięcia klasy A, wg norm PN-EN 12266-1 i PN-EN IEC 60534-4 dla klasy VI, przyjętej w normach jako szczelne zamknięcie, jest możliwe tylko wtedy, gdy gniazdo zawieradła wykonane jest z nakładką elastyczną. Uzyskuje się to zwykle przez zwulkanizowanie – naniesienie warstwy elastomeru na metalowym gnieździe korpusu.

Rodzaje uszczelnień

Uszczelnienia metal-na-metal są obecnie stosowane w rozwiązaniach zaworów iglicowych, przeznaczonych do pracy przy wysokim ciśnieniu lub w przypadku wykonań ognioodpornych. Jednak ze względu na konieczność bardzo dokładnego spasowania zawieradła z gniazdem, ich wytworzenie jest drogie.

Opracowanie i wdrożenie do produkcji oraz zastosowań kurków kulowych, nazywanych często zaworami kulowymi, było przełomem w zapewnieniu szczelności zamknięcia, odcięcia przepływu oraz separacji przez wyroby armatury. Przełom nastąpił nie tylko dzięki wprowadzeniu nowych metod szczelnego zamykania – odcinania przepływu, ale również dzięki wprowadzeniu nowego rodzaju tworzyw stosowanych na uszczelnienia, stało się to na skutek opanowania innowacyjnych technologii ich wytwarzania oraz wzajemnego kojarzenia.

Wprowadzenie również innowacyjnych rozwiązań konstrukcji kurków kulowych zaowocowało możliwością wykonywania kurków przystosowanych do charakteru pracy ich elementów składowych. Okazało się, że można dobrać taki sposób kompletacji kurków z elementów wykonanych z różnych materiałów, by wzajemna ich interakcja dała najlepszy efekt. Dopiero opracowanie nowych uszczelnień i powiązanie ich z rozwiązaniami poszczególnych detali dało pozytywny, zbliżony do zakładanego, efekt.

Należy zwrócić uwagę, że w zależności od charakteru pracy zespołów kurka nowe, innowacyjne opracowania cechuje stosowanie nie takich samych uszczelnień do zapewnienia szczelności odcinania przepływu przez kulę, a uszczelnień używanych np. dla trzpienia napędu. Do uszczelnień trzpienia napędu stosowane są zazwyczaj elastomery, a do uszczelnień kuli – tworzywa. Obecnie preferowanymi tworzywami są tarflen, grafit oraz ich mieszaniny. Szczególne znaczenie dla uszczelnienia kurków mają tworzywa samosmarne.

Materiały samosmarne

W wielu urządzeniach technicznych występuje ruch elementów względem siebie (obrotowy, posuwisto-zwrotny). Towarzyszy mu zjawisko tarcia, które przeciwstawia się ruchowi i powoduje powierzchniowe zużywanie się elementów współpracujących ze sobą. Efektem końcowym jest wzrost zapotrzebowania energetycznego na podtrzymanie ruchu oraz obniżenie żywotności urządzenia. Można zapobiec tym niepożądanym efektom przez wprowadzenie w obszar tarcia czynnika smarującego, np. wprowadzając za pomocą układu smarującego olej lub smar stały.

Jak wynika z badań, niektóre materiały mają one taką budowę krystalograficzną, która sprawia, że podczas ruchu mają niskie wartości współczynnika tarcia, bez udziału czynnika smarującego. Materiały takie określa się często nazwą materiałów samosmarnych. Do takich tworzyw należy wspomniany wcześniej tarflen (PTFE) i grafit oraz kompozycje materiałowe z ich udziałem (wytworzone na ich osnowie).

Dla wielu zastosowań technicznych, z uwagi na występujące trudne warunki pracy – takie jak wysoki nacisk jednostkowy, podwyższona prędkość względna ruchu i wyższa temperatura – wyroby z materiałów podstawowych (czysty tarflen, grafit) mają za małą odporność na zużycie ścierne. Ograniczenie zjawiska ścieralności tych wyrobów jest możliwe do osiągnięcia przez tworzenie kompozycji będących mieszaniną materiału podstawowego z udziałem wypełniaczy. W kompozycji na osnowie czystego tarflenu (PTFE) wypełniacze mają postać proszkową i wprowadza się je na etapie przygotowywania tłoczywa, z którego w następnym procesie technologicznym prasuje się półprodukty lub wyroby. W zależności od warunków pracy gotowego elementu z tworzywa kompozytowego, tak dobiera się rodzaj i ilość wypełniaczy, aby jak najefektywniej wykorzystać ich dodatnie cechy jakościowe.

Surowce, kompozycje, nazwy

Do najważniejszych surowców, wykorzystywanych jako wypełniacze w produkcji tworzyw kompozytowych na osnowie tarflenu, należą sproszkowany grafit (naturalny i sztuczny) węgiel uszlachetniony, włókno szklane, proszki metali: brązu, mosiądzu, antymonu, niklu, dwusiarczek molibdenu, tlenki niektórych metali, np. alund, biel cynkowa i tytanowa itp., a także specjalnie preparowane wypełniacze. Wymienione surowce nie wyczerpują możliwości budowania tworzyw kompozytowych z udziałem jeszcze innych wypełniaczy. Możliwości w tym względzie są bardzo szerokie, w związku z tym tworzywa nazywane tak samo przez różnych wytwórców mogą różnić się między sobą co do wartości parametrów. Najciekawsze kompozycje stanowią pilnie strzeżoną tajemnicę technologiczną wytwórców tych tworzyw.

Cechą wspólną uszczelnień z tworzyw jest to, że są chemicznie odporne na działanie wszystkich nieutleniających się substancji chemicznych. Mają dużą wytrzymałość mechaniczną na ściskanie, w tym również w wysokich temperaturach, odporność na nagłe zmiany temperatury (szoki termiczne), niską rozszerzalność termiczną, samosmarność związaną z heksagonalną budową krystalograficzną i niski współczynnik tarcia. Są też bardzo dobrym przewodnikiem ciepła i prądu.

Polski producent, firma ZPP Materspec s.c. zaleca np. dla uszczelnień kul kurków tworzywo T7WGD. Tworzywo to jest rekomendowane dla kurków pracujących przy ciśnieniach do 2,5 MPa i temperaturze nieprzekraczającej 230 °C.

Nowe rozwiązania kurków

Pełne możliwości wykorzystania zalet stosowania kurków kulowych ujawniają się w głównej mierze przy równoczesnym stosowaniu nowych materiałów oraz innowacyjnych rozwiązań ukierunkowanych na konkretne wykorzystania, w ściśle określonych dziedzinach. Za przykład może służyć zastosowanie kurków w gazownictwie lub ciepłownictwie.

Dla ilustracji podano sposoby uszczelnień, pozwalających spełnić różne wymagania dla zapewnienia szczelności połączeń korpus-kula. Rozróżnia się rozwiązania:

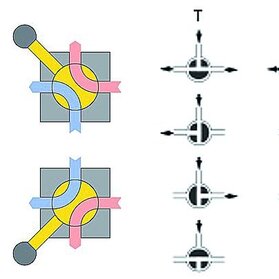

- kurek kulowy z kulą pływającą,

- kurek kulowy kompensacyjny,

- kurek kulowy z kulą ujarzmioną,

- kurki z zabezpieczeniem antystatycznym,

- kurki z zabezpieczeniem ogniowym.

Kurek kulowy z kulą pływającą

W tym rozwiązaniu kula mocowana jest tylko od góry, co powoduje odchylanie kuli wzdłuż osi zaworu w kierunku zgodnym z kierunkiem działania ciśnienia i ściskanie uszczelnienia z jednej strony.

Niezbędne jest zapewnienie takiego wstępnego zacisku między kulą i uszczelkami, by zagwarantować szczelność przy działaniu niskich ciśnień do 0,5 MPa. Rozwiązanie to w przypadku przepływu cieczy o dużym współczynniku rozszerzalności objętościowej (oleje, alkohole) jest wrażliwe na oddziaływanie termiczne, które może doprowadzić do przekroczenia granicy plastyczności. W omawianych uszczelnień, po ich ochłodzeniu następuje strata wstępnego napięcia montażowego, co prowadzi do utraty szczelności.

Kurek kulowy kompensacyjny

W rozwiązaniu tym wstępny docisk, zapewniający szczelność nawet przy niskich ciśnieniach, jest zapewniony przez sprężyny dociskające uszczelkę/uszczelki kuli. W tym przypadku wzrost rozszerzalności objętościowej jest kompensowany ugięciem sprężyn, w związku z czym kurki kompensacyjne nie dopuszczają do nadmiernego wzrostu ciśnienia w przestrzeni między korpusem i kulą, podczas pracy z czynnikiem o widocznej rozszerzalności objętościowej.

Należy zwrócić uwagę na to, że połączenie tego rozwiązania z kulą pływającą, przez dociskanie podparcia sprężynami, eliminuje skutecznie wpływ naprężeń wywołanych zmianami temperatury.

Kurek kulowy z kulą ujarzmioną

W tym rozwiązaniu wstępny zacisk pełnią uszczelki z obu stron kuli, które są źródłem siły uszczelniającej. Są one osadzone w przesuwnych obsadach podpartych sprężynami. W tym przypadku efektywność uszczelnienia rośnie wraz ze wzrostem ciśnienia.

Rozwiązanie to nie dopuszcza do powstania nadmiernego ciśnienia, w tym ciśnienia spowodowanego wpływem naprężeń termicznych płynu o dużym współczynniku rozszerzalności objętościowej. Szczelność przy niskich ciśnieniach zapewniają sprężyny dociskające uszczelki z obu stron kuli.

Kurki z zabezpieczeniem antystatycznym

Na skutek tarcia spowodowanego przepływem płynu może pojawić się ładunek elektryczny między odizolowaną uszczelkami z tworzyw metalową kulą a korpusem. Połączenie kuli z kadłubem przewodem o małym oporze elektrycznym zapobiega gromadzeniu się ładunków. Zabezpieczenie to jest bardzo istotne dla kurków stosowanych w przetwórstwie i przesyle ropy i gazu, materiałów łatwopalnych i wybuchowych. W związku z tym, po montażu na obiekcie, powinna być sprawdzona ciągłość uziemienia. Sprawdzona oporność elektryczna między kulą i korpusem nie powinna przekraczać 10 Ω, przy zasilaniu ze źródła prądu stałego o napięciu nieprzekraczającym 12 V.

Kurki z zabezpieczeniem ogniowym

Istota rozwiązania takich kurków oparta jest na opracowaniu i kompletacji elementów uszczelniających ognioodpornych. W przypadku kurków są to elementy metalowe oraz grafitowe.

Rozwiązanie ognioodporne zakłada zastosowanie uszczelnień metalowych lub grafitowych z uszczelnieniami z PTFE.

Po wypaleniu uszczelnień z tworzyw lub uszczelnień z elastomerów docisk jest realizowany tylko przez uszczelnienie grafitowe lub metalowe, dociskane sprężynami do kuli. Kurki z zabezpieczeniem ogniowym produkowane są jako wykonania specjalne.

Efektywność działania uszczelnień

Dystrybucja kurków kulowych odbywa się w skali globalnej. Towarzyszy temu potrzeba magazynowania i transportu, w tym transportu morskiego. Czynnikiem ograniczającym możliwość taniego wykonania niektórych detali kurków, w tym korpusu, jest korozja. Rozwiązania polegające na zastosowaniu materiałów odpornych na działanie korozji albo zastosowanie powłok antykorozyjnych nie jest w pełni skuteczne i tanie. Nie ma obecnie uniwersalnego taniego rozwiązania tego problemu.

Sprawa korozji jest o tyle istotna, że powoduje ona m.in. konieczność stosowania całych pakietów uszczelniających dla kuli kurka. Zazwyczaj powstaniu korozji towarzyszy w stadium początkowym powstanie pyłu, który zmieszany z zanieczyszczeniami w płynie wypełnia instalacje, tworząc nalot mikroskopijnych mikroelementów o twardych i ostrych krawędziach. Niszczą one przy obrocie gładkość powierzchni kuli kurka. By utrzymać niski współczynnik tarcia tworzy się pakiet uszczelnień wzbogacony o zgarniacz osadzonych na powierzchni kuli zanieczyszczeń.

Rozwiązanie to skutecznie chroni gładkość powierzchni kuli i gładkość uszczelek. Zgarniacz jest zazwyczaj wykonany z utwardzonych tworzyw PTFE/e albo z metalu, np. X20Cr13 lub X10CrNi 18-8.

Stwierdzono, że dla każdego rodzaju omówionych uszczelnień wskazana jest współpraca uszczelnienia z elementem przesłaniającym (np. kulą), która odbywa się w sposób elastyczny, nie jako oddziaływanie twardego odcisku zeskrobującego, ale zgarniacza. Służą do tego uszczelnienia mieszane. Są to zazwyczaj pakiety z uszczelnień twardych, np. metalowych, między którymi znajduje się uszczelnienie miękkie. Rozwiązanie metal/metal z wkładką miękką jest drogie, ze względu na koszt wykonania uszczelnienia metal/metal.

Należy zwrócić uwagę, że osadzenie się zanieczyszczeń i pochodnych korozji oraz jakość wykonania kuli i uszczelnień decyduje o wartości momentu otwarcia. Należy stwierdzić, że narzucenie wymagań odnośnie wartości momentu otwarcia kurka w określonej wysokości ma sens, jeśli ustalone są (najlepiej normatywnie) wymagania dla przepływającego rodzaju płynu. Najbardziej wyszukane rozwiązanie oraz doskonałe wykonanie z idealnie dobranymi materiałami nie uchroni przed dominującym efektem przypadkowego oddziaływania zanieczyszczeń.

Badania ogniowe i normalna eksploatacja

Interesujące są wyniki badań ogniowych, których celem było sprawdzenie szczelności kurka, po próbie ogniowej polegającej na utrzymaniu kurka przez 30 minut w temperaturze 650 °C.

Wyniki badań pokazują, że w polskich warunkach możliwe jest wytworzenie wersji ognioodpornej, ale należy zwrócić szczególną uwagę na dobór odpowiednich materiałów. Dotyczy to w szczególności:

- sprężyn dociskających, które nie traciłyby swych właściwości sprężystych na skutek wygrzania w temperaturze 650 °C,

- alternatywne dobranie uszczelnienia z innego materiału niż wykonanego z grafitu lub z grafitu o większej porowatości.

Sprawdzenia kurków w trakcie trwania normalnej eksploatacji wykazały:

- właściwe, niezmienne w czasie, dobre i szczelne zamykanie kurka, jeśli zapewniono odpowiednią szczelność przez poprawne i jednolite przyleganie uszczelki miękkiej oraz uszczelki metalowej do powierzchni kuli,

- występowanie niestabilnej pracy, powodującej pojawianie się nieszczelności, co było spowodowane zbyt mało sprężystym dociskiem uszczelnienia miękkiego lub złej jego geometrii; jeśli medium jest zanieczyszczone, a jego pozostałości uniemożliwiają kontakt uszczelki metalowej z kulą, następuje wtedy utrata szczelności,

- występowanie częściowej szczelności, jaką zgrubnie zapewnia tylko uszczelnienie metalowe; ten przypadek występuje wtedy, gdy uszczelnienie miękkie będzie zbyt podatne lub odkształci się plastycznie i nie wysunie się ze swojego siedliska.

Pracę kurka z pełną szczelnością zamknięcia najmniejszym kosztem zapewnia uszczelnienie miękkie. Warto zaznaczyć, że temperatura jest uzależniona od wzrostu ciśnienia medium. Przy wyższej temperaturze stosuje się kurki kulowe z uszczelnieniem metal/metal.

Konstrukcje zaworów kulowych

Specyfika zaworów kulowych wynika nie tylko z zastosowanych w nich uszczelnień, ale też z samej konstrukcji i zasady działania. Kurki kulowe służą do szybkiego odcinania przepływu medium przez przesterowanie zawieradła o kąt 90°. Organ odcinający stanowi przewiercona na wylot kula. Rozróżnia się kurki z pełnym i zredukowanym przelotem. W przypadku kurków o pełnym przelocie, średnica otworu w kuli jest taka sama, jak średnica wewnętrzna rurociągu. Pozwala to na przelocie średnicy kuli osiągnąć niskie opory przepływu przez kurek.

Istnieją kurki z kulą pływającą, kulą z kompensacją oraz kulą ujarzmioną. Kurki kulowe mogą być stosowane do płynów w postaci cieczy, gazu oraz par i ich mieszanin.

Zalety i wady kurków kulowych

Kurki kulowe, w porównaniu z tradycyjną armaturą, mają wiele zalet:

- zapewniona jest wysoka szczelność,

- mają małe wymiary i masę w porównaniu z innymi wyrobami armatury,

- umożliwiają stosowanie systemu monitoringu rurociągów,

- pozwalają na szybkie otwieranie i zamykanie,

- mogą być wielodrogowe, co obniża liczbę niezbędnych zaworów w instalacji,

- są oferowane w dużej liczbie dostępnych rozwiązań,

- do ich wysterowania potrzebny jest mniejszy moment niż dla zasuw,

- umożliwiają uzyskanie wysokich wartości współczynnika KVS.

Do wad omawianych kurków należy zaliczyć:

- ograniczoną możliwość zastosowania jako armatury regulacyjnej,

- powodowanie przez cząsteczki w zanieczyszczonych mediach ścierania kuli oraz uszczelnień i powstawania nieszczelności,

- stosunkowo skomplikowana budowa w przypadku zaworów o większych średnicach.

Kurki kulowe są bardzo niezawodne, dużo bardziej odporne na przecieki niż zasuwy. Mogą być projektowane dla bardzo wysokich ciśnień. Pełne otwarcie i zamknięcie wymaga wykonania obrotu jedynie o kąt 90°. Kiedy dźwignia kurka skierowana jest wzdłuż rury – kurek jest otwarty, kiedy w poprzek – zamknięty, co powoduje, że dźwignia jest równocześnie wskaźnikiem otwarcia/zamknięcia.

Kurki kulowe są słabymi regulatorami przepływu. Zwykle stosuje się je w zadaniach, w których wymagane jest pełne otwarcie albo pełne zamknięcie.

Kurki kulowe są intensywnie stosowane w przemyśle, gdyż mogą pracować przy ciśnieniu do 1000 bar i temperaturze nawet powyżej 230 °C. Są proste w obsłudze, zarówno dla serwisu, jak i podczas napraw.

Korpusy kurków kulowych wykonywane są z metalu, tworzyw sztucznych lub metali pokrytych wewnątrz ceramiką albo tworzywami, chroniącymi przed skutkami agresywnego oddziaływania przepływających płynów.

Rodzaje kurków kulowych

Występuje pięć podstawowych rodzajów korpusów zaworów:

- pojedynczy,

- trójczęściowy,

- dzielony,

- z wejściem od góry,

- spawany.

Różnica między nimi polega na sposobie produkcji i montażu, a nie na zasadzie działania. Dodatkowo występują różne sposoby wykonania otworu w kuli:

- pełnoprzelotowa – średnica otworu kuli jest jednakowa na całej długości i pokrywa się z średnicą rurociągu; przepływ nie jest dławiony, ale zawór jest większy i droższy,

- ze zredukowaną średnicą,

- V-kula lub gniazdo w kształcie litery V. Pozwala ono otwierać lub zamykać kurek w kontrolowany sposób i uzyskiwać charakterystykę przepływu zbliżoną do liniowej. Gdy kurek jest w pozycji zamkniętej, otwieranie rozpoczyna się od węższej części litery V. Ten typ kurka wymaga mocniejszej konstrukcji z powodu wyższych prędkości przepływu. Zastosowanie tego typu kuli może służyć do budowy kurków wykorzystywanych jako zawory regulacyjne, ale nie będą one tak dokładne, jak np. regulatory ciśnienia,

- kompaktowa – pełnoprzelotowa kula, umieszczona między dwoma kołnierzami, co sprawia, że długość zabudowy jest mniejsza,

- bezszczelinowy – w wielu gałęziach przemysłu pojawia się problem z resztkami materiałów osadzającymi się wewnątrz zaworu. Jeśli płyn ma być konsumowany przez ludzi, resztki te mogą zagrażać zdrowiu. Ich pojawianie się związane jest z tym, że w pozycji półotwartej występuje szczelina między uszczelnieniem i kulą, i płyn dostaje się między kulę a korpus. Aby temu zapobiec, uszczelnienia wykonuje się w taki sposób, aby zawsze stykały się z powierzchnią kuli.

Mocowanie kuli w kurku

Występuje kilka typów mocowania kuli w kurku:

- w kurku z czopem kula mocowana jest od góry i od spodu, co jest korzystne zwłaszcza przy wyższych ciśnieniach,

- w kurku z pływającą kulą, kula jest mocowana tylko od góry, co powoduje odchylanie kuli wzdłuż osi zaworu, w kierunku zgodnym z kierunkiem działania ciśnienia i ściskanie uszczelnienia z jednej strony.

Ponadto kurki mogą być stosowane do rozdziału przepływu z jednego przewodu do kilku. Realizowane jest to przez kurki kulowe trój- i czterodrogowe.

Kurki trójdrogowe mają otwór w kuli, poprowadzony w kształcie litery L lub T. Łatwo zauważyć, że kula T może połączyć każdą parę otworów w korpusie albo wszystkie trzy, ale położenie 45°, które może rozłączyć wszystkie otwory, nie pozostawia marginesu błędu. W kuli L można połączyć środkowy otwór z jednym z bocznych, ale nie ma możliwości połączenia bocznych otworów ze sobą.

Kurki czterodrogowe – lub więcej drogowe – są również dostępne. Wejście jest w nich często umieszczone prostopadle do wyjść. W specjalnych zastosowaniach, np. w silnikach pneumatycznych pracujących w dwóch kierunkach, obsługa jest wykonywana przez obracanie pojedynczej dźwigni. Taki kurek ma kulę z dwoma otworami o przebiegu litery L.

Nowe serie kurków Fabryki Armatur JAFAR

W celu rozszerzenia i uzupełnienia istniejącej już oferty dla segmentów gazowniczego, paliwowego i ciepłowniczego zarząd Fabryki Armatur JAFAR, w pierwszej połowie 2013 r., podjął decyzję o wdrożeniu do produkcji szerokiej gamy kurków kulowych. Po głębszej, przeprowadzonej przez dział handlowy, analizie rynku oraz na podstawie dotychczasowych, wieloletnich doświadczeń w branży, a także możliwości technicznych i technologicznych firmy, zdecydowano o wdrożeniu trzech serii kurków kulowych, stalowych, wykonywanych w technologii spawanej.

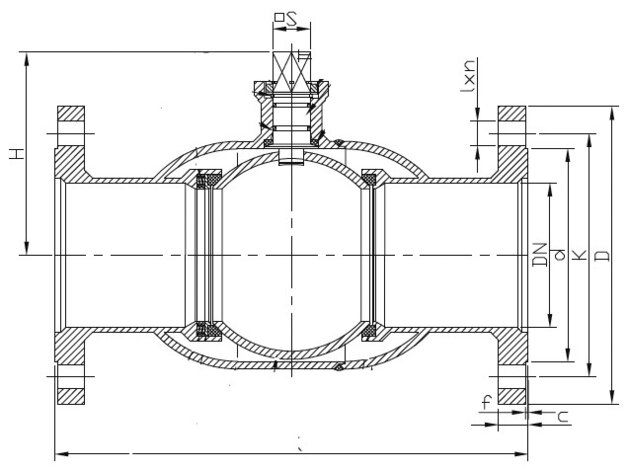

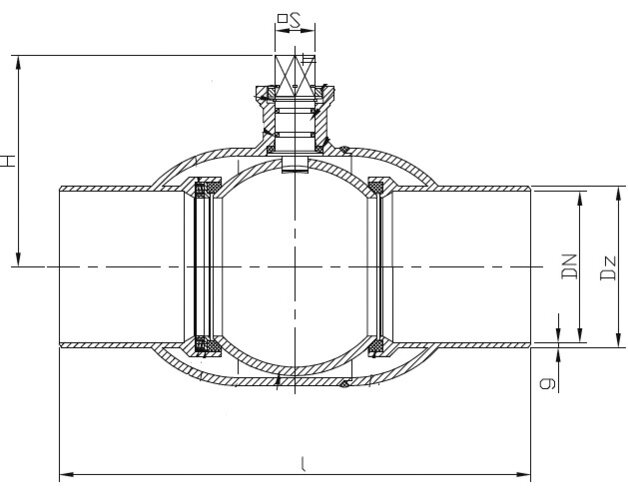

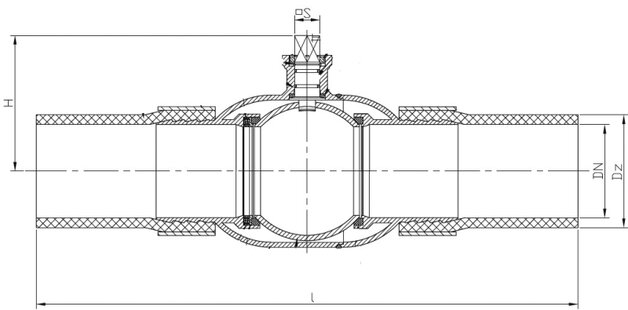

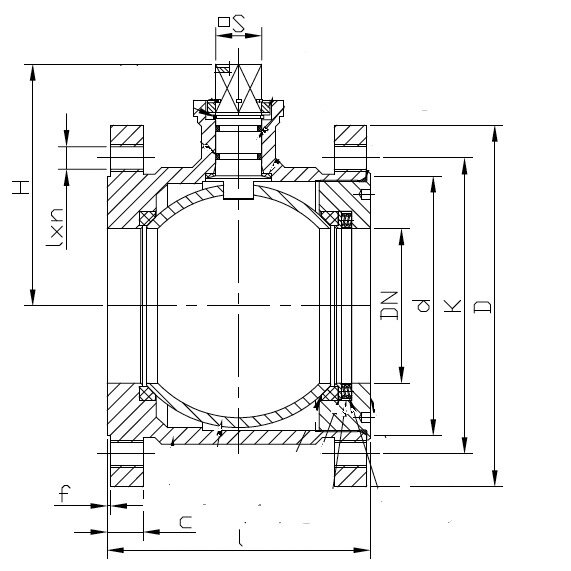

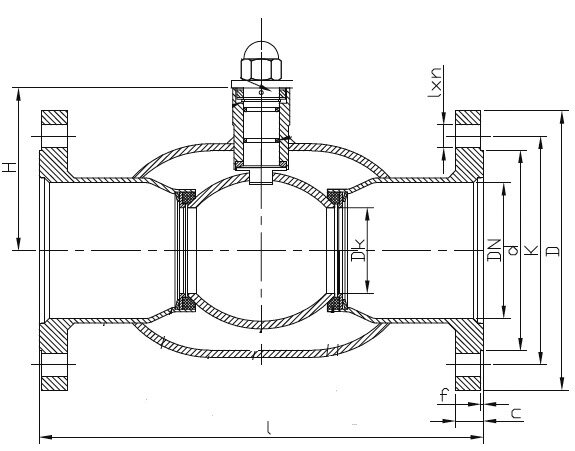

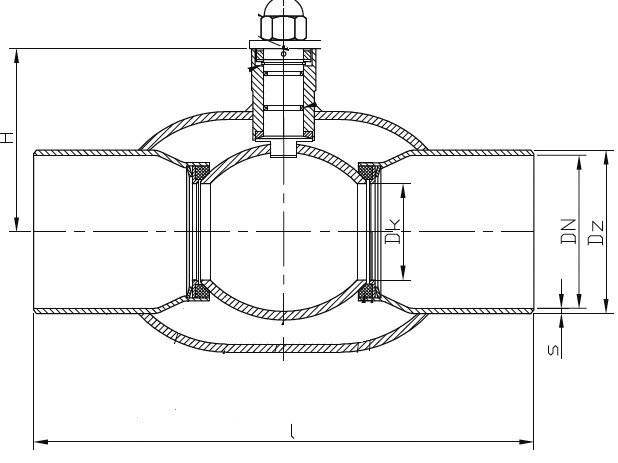

| Rodzaj kurka | Widok | Przekrój |

|

Kołnierzowy pełnoprzelotowy 5110 |

||

|

Do wspawania pełnoprzelotowy 5111 |

||

|

Z króćcami PE pełnoprzelotowy do gazu 5113 |

||

|

Kołnierzowy pełnoprzelotowy 5120 |

||

|

Do wspawania pełnoprzelotowy 5121 |

||

|

Kołnierzowy pełnoprzelotowy 5210 |

||

|

Kołnierzowy pełnoprzelotowy 5220 |

||

|

Kołnierzowy z zaniżonym przelotem 5320 |

||

|

Do wspawania z zaniżonym przelotem 5321 |

Seria 51XX

Pierwsza z serii nowych kurków to seria 51XX. Zakres dostępnych w niej średnic wynosi od DN15 do DN200, maksymalne ciśnienie do PS40, a zakres temperatury pracy od –30 °C do +160 °C. Są to kurki pełnoprzelotowe, z kulą pływającą, korpusem tłoczonym, cało-spawanym, dostępne w długiej zabudowie. Mają miękkie uszczelnienie PTFE+C, przyłącza kołnierzowe, do wspawania, z końcówkami z PE oraz kombinacje powyższych. Wyposażone są w napęd ręczny, mechaniczny, elektryczny lub pneumatyczny. Przeznaczone do instalacji transportujących płyny grupy 1 i 2 (zgodnie z definicjami z rozdziału 2 § 13 Rozporządzenia Ministra Gospodarki, Dziennik Ustaw nr 263 z dnia 21.12.2005 r.). W przyszłości na bazie tej konstrukcji zostanie opracowana dokumentacja i wdrożone do produkcji kurki trójdrogowe oraz kurki z płaszczem grzewczym.

Seria 52X0

Druga seria obejmuje zakres średnic od DN32 do DN125, maksymalne ciśnienie do PN40 i zakres temperatury pracy od –30 °C do +160 °C. Są to kurki w krótkiej zabudowie, pełnoprzelotowe, z kulą pływającą, z korpusem spawanym, rozbieralnym, co umożliwia naprawę lub regenerację kurka. Mają uszczelnienie miękkie PTFE+C i przyłącze kołnierzowe. Jest także możliwość stosowania różnego rodzaju napędów. Przeznaczone są dla płynów grupy 1 i 2, tak jak w przypadku serii 51XX.

Seria 532X

Trzecia seria obejmuje zakres średnic od DN15 do DN300, maksymalne ciśnienie do PS40 i zakres temperatury pracy od 0 °C do +160 °C. Kurki w długiej zabudowie, ze zredukowanym przelotem, kulą pływającą do DN200 i kulą jarzmioną do DN300. Mają korpus tłoczony, cało-spawany. Uszczelnienie miękkie PTFE+C, a przyłącza kołnierzowe i do wspawania. Możliwość zastosowania różnego rodzaju napędów. Kurek adresowany do instalacji ciepłowniczych – płyny grupy 2.

Konstrukcje rozwojowe

Wśród wymienionych typów najbardziej rozwojowa i uniwersalna jest konstrukcja kurka serii 51XX. Bazą tego kurka jest korpus tłoczony ze stali węglowej lub kwasoodpornej, kula wykonana ze stali kwasoodpornej oraz organ sterujący (trzpień) wykonany ze stali nierdzewnej i poddany, dla zwiększenia wytrzymałości, obróbce cieplnej. Zespół uszczelnień kuli składa się z pierścieni teflonowych, osadzonych w precyzyjnie wykonanych oprawach i dociskany do kuli grupą sprężyn w celu zapewnienia odpowiedniego nacisku uszczelki do kuli. Tego typu rozwiązanie, zwane potocznie kompensacją, spełnia dodatkowe, ważne funkcje. Kompensuje rozszerzenia liniowe korpusu, wynikające z różnicy temperatury (teoretycznie, w zakresie od –30 °C do +160 °C). W pewnym niewielkim stopniu kompensuje też rozszerzenia liniowe krótkich odcinków rurociągu oraz spełnia funkcje zaworu bezpieczeństwa, zabezpieczając zamkniętą przestrzeń między korpusem a kulą przed nadmiernym, niepożądanym wzrostem ciśnienia. Ciśnienie to może pojawić się w instalacji zewnętrznej, gdzie występują duże różnice temperatury, wynikające z warunków atmosferycznych i gdzie płyn charakteryzuje się dużą rozszerzalnością objętościową.

Na tej bazie budowane są kurki kołnierzowe, kurki z końcówkami do wspawania, kurki z końcówkami z PE, a także wariacje wcześniej wymienionych. Z jednej strony kurka znajduje się przykładowo przyłącze do wspawania, a z drugiej przyłącze z końcówką PE, co pozwala eliminować dodatkowe przejścia z rur stalowych na rury PE. Bardzo istotną cechą tej konstrukcji jest możliwość produkcji kurków o różnej długości zabudowy, zgodnie z wymaganiami norm innych niż EN. Kurki te mogą być stosowane w instalacjach podziemnych i wtedy sterowanie nimi odbywa się z powierzchni gruntu, przez trzpień w specjalnej obudowie – kolumnie.

Plany na przyszłość

W przyszłości, na bazie tej konstrukcji, zostaną opracowane kurki kulowe ogrzewane (z płaszczem grzewczym) dla mediów zastygających w temperaturze pokojowej, takich jak np. asfalty, parafiny, czekolada. Oferta zostanie wzbogacona także o kurki trójdrogowe. W skrajnym przypadku istnieje możliwość wyprodukowania kurka trójdrogowego ogrzewanego.

Jak widać, możliwości zastosowania tych kurków są bardzo szerokie, poczynając od wody lodowej, wody gorącej, pary, przez gaz ziemny, paliwa węglowodorowe ciekłe i gazowe, asfalty, parafiny, a kończąc na wspomnianej już czekoladzie.

Prace rozpoczęto od opracowania dokumentacji technicznej i technologicznej na wszystkie średnice w/w kurków i uruchomiono produkcję kurków serii 532X w pełnym zakresie średnic, a także 52X0, o średnicach od DN50 do DN100, i pozostałe średnice z serii 52X0. Kurki serii 51XX będą wdrażane do produkcji pod koniec 2013 r., aby rozpocząć rok 2014 z jak najszerszym asortymentem. Uruchomione zostały także prace nad przygotowaniem dokumentacji dla kurków kołnierzowych krótkich, o średnicach od DN15 do DN32. W następnych etapach rozwoju kurków kulowych uwaga będzie skupiana na powiększeniu kurków do średnic DN500, zwiększeniu ciśnienia do PS160 i temperatury do 250 °C. Producent zamierza też stosować do budowy kurków takie materiały, jak: stal kwasoodporną i uszczelnienie metal/metal.

Wdrożenie kurków kulowych w Fabryce Armatur JAFAR SA, a szczególnie opracowanie technologii ich wytwarzania było możliwe dzięki dofinansowaniu przez Centrum Innowacji NOT w ramach projektu celowego nr ROW-III-296/2012 „Opracowanie i wdrożenie do produkcji kurków kulowych”.

W artykule wykorzystano materiały źródłowe wytwórców kurków oraz wytwórców komponentów do ich budowy.

prof. nzw. dr inż. Tadeusz Gałązka - Przemysłowy Instytut Automatyki i Pomiarów PIAP

tel. 22 874 03 36

mgr inż. Mieczysław Nowak - Fabryka Armatur JAFAR SA

tel. 13 442 10 72