Wybrane aspekty europejskiego podejścia do bezpieczeństwa i higieny pracy

Schmersal Polska print

Rys. 1. Podejście europejskie oznacza legislację związaną z wymaganiami dotyczącymi bezpieczeństwa i higieny pracy we Wspólnocie Europejskiej (27 krajów) i 4 krajach europejskich nienależących do WE, w których przyjęto w prawie krajowym legislację unijną

O ile bezpieczeństwo i higiena pracy są generalnie (podobnie jak stosowanie wyposażenia roboczego podczas pracy) powiązane z celami polityki społecznej każdego kraju na świecie, podejście europejskie do tych zagadnień cechują pewne istotne różnice.

Europejskie podejście jest dobrze znane i wysoko cenione jako jeden z najskuteczniejszych i najefektywniejszych systemów ochrony ludzi przed niebezpieczeństwami i zagrożeniami występującymi podczas pracy. W konsekwencji, liczba wypadków przy pracy w Europie w ciągu ostatnich lat nieustannie spada, np. w Niemczech o ponad 50 % w ciągu ostatnich 10 lat. Celem artykułu jest wskazanie niektórych najważniejszych aspektów tego podejścia na przykładzie bezpieczeństwa maszyn.

Odpowiedzialność producentów

Jednym z najważniejszych aspektów jest obciążenie odpowiedzialnością za przestrzeganie odpowiednich zobowiązań bezpośrednio producentów wyposażenia roboczego, m.in. producentów maszyn. Jeżeli producent ma siedzibę poza Unią Europejską, musi ustanowić przedstawiciela na jej terenie, który będzie odpowiedzialny za spełnienie wspomnianych zobowiązań. Oznacza to, że wyrób może zostać wprowadzony do obrotu w sposób legalny jedynie wówczas, gdy spełnia określone wymagania dotyczące zdrowia i bezpieczeństwa. Dzięki temu wymagań tych nie muszą brać pod uwagę użytkownicy maszyn, ponieważ zostały one już uwzględnione przez producenta (danej maszyny). Oczywiście, użytkownikom również stawiane są wymagania, ale dodatkowe, np. związane ze środowiskiem pracy.

Uczynienie producentów odpowiedzialnymi za wyroby wpływa jednakowo na wszystkich konkurentów, wymuszając umieszczanie na rynku wyłącznie wyrobów bezpiecznych, a więc z punktu widzenia konkurencji procedura taka jest sprawiedliwa. Ponadto, z punktu widzenia skuteczności i efektywności, producentowi najłatwiej jest spełnić wymagania związane z bezpieczeństwem. Późniejsze wprowadzenie odpowiednich elementów przez użytkowników jest dużo trudniejsze.

W tym kontekście producent ponosi odpowiedzialność przed organami nadzoru rynkowego, które mają prawo do nałożenia rozmaitych sankcji, aż do wycofania wyrobów ze sprzedaży lub wycofania z rynku; jak również przed klientami, firmami ubezpieczeniowymi i stronami trzecimi, z kompensatą strat, które mogły spowodować niebezpieczne wyroby.

Znaczenie dyrektyw Rady Europejskiej

Wdrażanie omawianej legislacji realizowane jest przez „Dyrektywy Rady Europejskiej”, których treść musi być przenoszona do prawa poszczególnych państw człon- kowskich Wspólnoty Europejskiej (przy czym przepisy krajowe nie mogą być ani mniej, ani bardziej surowe niż dyrektywa). Przedmiotem tych dyrektyw Rady UE jest wskazanie:

- kluczowych wymagań dotyczących zdrowia i bezpieczeństwa związanych z określonymi wyrobami (wymienianymi normalnie w załącznikach)

- obowiązujących procedur prawnych pozwalających na sprawdzenie zgodności wyrobu z tymi wymaganiami (tak zwana procedura zgodności CE, kończąca się oznaczeniem wyrobu znakiem CE). W przypadku maszyn należy przestrzegać obecnie dyrektywy Rady WE 98/37/WE, zaś w przyszłości dyrektywy 2006/42/WE (wchodzącej w życie w grudniu 2009 r.).

Znaczenie normalizacji europejskiej

Specjalną cechą wspomnianych dyrektyw Rady Europejskiej oraz zawartych w nich kluczowych wymagań dotyczących zdrowia i bezpieczeństwa – np. wskazanych w Załączniku 1 do europejskiej Dyrektywy Maszynowej – jest to, że formułują one jedynie zagadnienia bezpieczeństwa na wysokim stopniu uogólnienia. Jest to jednakże zgodne z polityką świadomego samoograniczania UE, ponieważ Komisja Europejska pozostawiła szczegółowe opracowanie, wskazanie rozwiązań, opcji i pomoc w interpretacji sposobów spełniania podstawowych wymagań europejskim organom normalizacyjnym – CEN i CENELEC. Jednocześnie, dzięki współpracy z międzynarodowymi organizacjami normalizacyjnymi, takimi jak ISO i IEC, uniknięto sytuacji, w której określone wymagania europejskie różniłyby się od wymagań stosowanych w pozostałych rejonach świata.

Na takim tle, z inicjatywy Komisji Europejskiej, stworzono nowy, całościowy zbiór tzw. norm zharmonizowanych, opublikowanych w Dzienniku Urzędowym WE. Zachowanie zgodności z normami zharmonizowanymi pozwala na założenie, że spełnione zostały kluczowe wymagania dotyczące zdrowia i bezpieczeństwa zawarte w odpowiedniej dyrektywie.

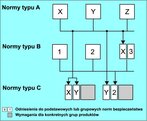

W obszarze bezpieczeństwa maszyn rozróżnia się, w postaci struktury hierarchicznej, normy typu A, B i C:

- normy typu A dotyczą fundamentalnych koncepcji dotyczących wszystkich maszyn; przykładem tej kategorii jest norma PN-EN ISO 12100-1 – Bezpieczeństwo maszyn – Pojęcia podstawowe, ogólne zasady projektowania – Część 1: Podstawowa terminologia, metodyka

- normy typu B

- normy typu B1 dotyczą szczególnych aspektów bezpieczeństwa, odnoszących się do zasięgu działania maszyn, takich jak np. bezpieczne odległości (PN-EN 999 – Maszyny – Bezpieczeństwo – Umiejscowienie wyposażenia ochronnego ze względu na prędkości zbliżania części ciała człowieka)

- normy typu B2 dotyczą sposobów ochrony czyli elementów lub urządzeń, takich jak urządzenia bezpieczeństwa, które są stosowane w wielu zróżnicowanych maszynach; przykładem może być norma PN-EN 1088 – Maszyny – Bezpieczeństwo – Urządzenia blokujące sprzężone z osłonami – Zasady projektowania i doboru

- normy typu C to tak zwane normy „pionowe”, formułują szczegółowe wymagania bezpieczeństwa dla konkretnego rodzaju maszyny lub grupy maszyn, np.: PN-EN 12750 – Bezpieczeństwo obrabiarek do drewna – Frezarki czterostronne.

Niemniej jednak, zasady i regulacje zawarte w normach nie są ostateczne. Możliwe jest niezależne stosowanie odmiennych rozwiązań, jeżeli gwarantują one co najmniej ten sam stopień bezpieczeństwa co normy europejskie. Z tego punktu widzenia, normy interpretujące europejską dyrektywę w sprawie maszyn, służą za miarę (możliwego) stopnia bezpieczeństwa, jaki należy osiągnąć.

Zasady integracji bezpieczeństwa

Zapewnienie, że bezpieczny wyrób (np. maszyna) jest zgodny z regulacjami dotyczącymi zgodności na znak CE wymaga kilku bardzo podstawowych kroków. Kroki te są znane jako analiza zagrożeń (ryzyka), ocena zagrożeń (ryzyka) i wreszcie – oszacowanie zagrożeń (ryzyka). Z punktu widzenia inżynierów odpowiedzialnych za bezpieczeństwo maszyn bardzo przydatny opis znaleźć można w normie PN-EN ISO 12100-1 i -2. W szczególności, analiza zagrożeń może być wykonana z pomocą różnych list kontrolnych, ponadto istotną pomoc przy przeprowadzaniu analizy zagrożeń stanowić może norma PN-EN ISO 14121-1:2008 - Maszyny -- Bezpieczeństwo -- Zasady oceny ryzyka. Wreszcie, co niemniej ważne, normy typu C obejmują poszczególne aspekty zarządzania zagrożeniami dla różnych typów maszyn i dzięki temu również stanowią nieocenioną pomoc.

Hierarchia środków służących poprawie bezpieczeństwa

W tym kontekście integracja bezpieczeństwa oznacza przestrzeganie pewnych zasad mających na celu wyeliminowanie zagrożeń (a przynajmniej zminimalizowanie ich) w przewidywanym okresie życia maszyny, począwszy od jej montażu, po końcowy demontaż, oczywiście, z uwzględnieniem normalnego trybu pracy automatycznej, a także specjalnych trybów pracy, jak również z uwzględnieniem dających się przewidzieć okoliczności i możliwości nieprawidłowego użycia.

Wybierając najbardziej odpowiednie rozwiązanie producent powinien kolejno:

- wyeliminować lub maksymalnie zmniejszyć ryzyka (bezpieczny projekt i budowa maszyny)

- zastosować konieczne środki ochronne dotyczące ryzyk, których nie dało się wyeliminować

- poinformować użytkowników o ryzykach, które pozostały z powodu braków zastosowanych środków ochronnych; wskazać, czy wymagane jest specjalne szkolenie i określić konieczność stosowania osobistego sprzętu ochronnego.

Prawo wymaga przestrzegania powyższej kolejności działań. Stąd, np. instrukcja ostrzegawcza nigdy nie może zastąpić urządzeń blokujących chroniących operatorów przed niebezpiecznymi ruchami maszyny, a urządzenia stopu awaryjnego stanowić mają wyłącznie dodatkowy środek zabezpieczający.

Ocena i graf ryzyka

Szczególnie w przypadku stosowania środków ochronnych w postaci osłon zabezpieczających i innych urządzeń technicznych, np. stopu awaryjnego, należy dodatkowo rozważyć sytuacje, jakie mogą wystąpić w przypadku awarii lub niewłaściwego zadziałania tych środków. Jeżeli awaria lub zakłócenie mogą spowodować powstanie niebezpiecznej sytuacji, wówczas konieczne jest użycie dalszych środków, w zależności od ryzyka związanego z danym zastosowaniem. Poprzez oszacowanie ryzyka należy określić odpowiedni poziom zapewniania bezpieczeństwa.

Czynniki, które należy wziąć pod uwagę, obejmują:

- prawdopodobieństwo obrażeń lub szkód na zdrowiu (stopień obrażenia)

- częstotliwość i czas trwania narażenia na niebezpieczeństwo (czas i częstotliwość przebywania operatorów w strefie roboczej maszyny)

- możliwość uniknięcia zagrożenia przez operatora dzięki własnej reakcji.

Od wyniku tych rozważań zależy określenie kategorii bezpieczeństwa (CC zgodnie z PN-EN 954-1:2001 Maszyny – Bezpieczeństwo – Elementy systemów sterowania związane z bezpieczeństwem – Część 1: Ogólne zasady projektowania) lub, w przyszłości, poziomu zapewnienia bezpieczeństwa (PL zgodnie z PN-EN ISO 13849-1:2008 Bezpieczeństwo maszyn – Elementy systemów sterowania związane z bezpieczeństwem – Część 1: Ogólne zasady projektowania) lub poziomu nienaruszalności bezpieczeństwa (SIL zgodnie z PN-EN 62061:2008 Bezpieczeństwo maszyn – Bezpieczeństwo funkcjonalne elektrycznych, elektronicznych i elektronicznych programowalnych systemów sterowania związanych z bezpieczeństwem oraz PN-EN 61508-1:2004 Bezpieczeństwo funkcjonalne elektrycznych/ elektronicznych/programowalnych elektronicznych systemów związanych z bezpieczeństwem – Część 1: Wymagania ogólne).

CC, PL i SIL określają jakość funkcji bezpieczeństwa, np. ich odporność i tolerancję w przypadku niebezpiecznych awarii i zakłóceń, zachowanie w przypadku problemów, jak również działanie związane z wykrywaniem niebezpiecznych awarii w trakcie ich powstawania (przed wystąpieniem kolejnych awarii) oraz unikaniem kumulacji błędów.

Elementy bezpieczeństwa: stan na dziś

Z uwagi na duże znaczenie bezpieczeństwa maszyn pojawiło się kilku znanych dostawców, zapewniających szeroki asortyment elementów bezpieczeństwa spełniających europejskie wymagania prawne. Ponadto europejskie podejście do bezpieczeństwa i higieny pracy będzie coraz szerzej akceptowane na świecie, ponieważ ma ono znaczące zalety: stopień konsolidacji sposobu radzenia sobie z zagadnieniem (a nie tylko wymaganie przestrzegania celów), jak również złożenie ciężaru odpowiedzialności na producentów (a nie pozostawianie go tylko na barkach użytkowników).

Grupa SCHMERSAL należy do czołowych światowych dostawców elementów bezpieczeństwa i systemów zapewniających funkcjonalne bezpieczeństwo maszyn. Klienci mają do dyspozycji kompletny program urządzeń służących do ochrony operatorów przed niebezpiecznymi ruchami prawie każdej maszyny. Klienci mogą wybierać urządzenia zgodnie z indywidualnymi wymaganiami, np.:

- do monitorowania ruchomych osłon bezpieczeństwa przez urządzenia wykorzystujące różne technologie, z blokadą lub bez

- do wykrywania dostępu do niebezpiecznych obszarów za pomocą optoelektronicznych urządzeń ochronnych, np. kurtyn i barier świetlnych bezpieczeństwa lub skanerów

- do unikania niebezpiecznych sytuacji dzięki stosowaniu naciskowych urządzeń bezpieczeństwa (maty i listwy) lub paneli oburęcznych bezpieczeństwa

- bezpiecznego przetwarzania sygnałów przez sterowniki PLC z funkcją bezpieczeństwa, systemy magistralowe (np. ASi) lub moduły przekaźnikowe bezpieczeństwa.

Ponadto firma SCHMERSAL zapewnia – oprócz informacji dotyczących wyrobów – doradztwo w zakresie doboru rozwiązania bezpieczeństwa z uwzględnieniem zastosowania i obowiązujących przepisów.

Schmersal-Polska

ul. Kremowa 65A, 02-969 Warszawa

tel. (22) 816 85 78, fax (22) 816 85 80

info@schmersal.pl, www.schmersal.pl