Systemy przywoławcze w wewnętrznej logistyce materiałów

Firma Turck przygotowała proste i szybkie w instalacji bezprzewodowe rozwiązanie usprawniające komunikację między operatorami maszyn a magazynem. Tak działa system Call-for-Parts.

Głównym krwiobiegiem zakładu przemysłowego jest proces produkcyjny, który można zdefiniować jako zbiór działań związanych z przetwarzaniem surowców i półproduktów w wyroby gotowe. Proces, którego celem jest dostarczenie gotowego produktu, nie jest jednak czynnością izolowaną. Jakiekolwiek zachwianie przepływu informacji między produkcją a procesami pomocniczymi, jak transport wewnętrzny, kontrola jakości czy magazynowanie, może doprowadzić do spadku wydajności, a w najgorszym wypadku całkowicie uniemożliwić jej osiągnięcie.

Przepływ informacji – kluczowy wyznacznik sukcesu

Zapewnienie ciągłości nie będzie możliwe bez sprawnej komunikacji. W odniesieniu do zakładu przemysłowego szczególnie istotna wydaje się komunikacja między operatorami maszyn a obsługą magazynu. Do zachowania płynności procesu konieczna jest odpowiednia ilość materiałów eksploatacyjnych. Wyzwaniem będzie zatem uzupełnianie zapasów na stacjach montażowych, tak aby zapobiec brakom, a jednocześnie uniknąć nadmiaru komponentów i tworzenia zatorów.

Brak systemu wspomagającego przepływ komunikacji nie jest niczym szczególnym. Funkcjonowanie w takiej rzeczywistości oznacza jednak ciągłe zmaganie się z lukami informacyjnymi. Niezapewnienie sobie możliwości sprawnego zarządzania zgłoszeniami będzie prowadzić do ogólnego spadku wydajności. Próby nadgonienia planu przez „podkręcanie” norm czy szukanie przyczyn w jakości maszyn niczego nie zmienią, jeśli będziemy niewłaściwie zarządzać informacjami z obiektu. Jakie zatem cechy powinien mieć system przywoławczy, gdybyśmy zdecydowali się na jego uruchomienie?

Komunikacja w czasie rzeczywistym i archiwizacja danych

Kluczowa wydaje się komunikacja w czasie rzeczywistym. Miejsce zgłoszenia nie powinno być punktem współdzielonym przez różne osoby, aby wykluczyć możliwość powstania tzw. wąskiego gardła. Każde zgłoszenie powinno być potwierdzone, a system powinien zapewnić możliwie dokładny wybór jego rodzaju i typu. Cechą wartą uwzględnienia jest także możliwość wczesnego ostrzegania personelu o różnego rodzaju brakach. W czasach, gdy model produkcji powinien nadążać za zmieniającym się profilem firmy, stanowiska operatorskie będą zmieniały charakter, a nawet lokalizację. Dlatego preferowanym rozwiązaniem staną się rozwiązania mobilne.

Od strony funkcjonalnej możemy oczekiwać rejestracji zdarzeń uzupełnionej o archiwizację danych. Panel administratora umożliwi zarządzanie rodzajem zgłoszeń oraz dostępem użytkowników. Logika systemu powinna również wspierać obsługę alarmów oraz sprawnie zarządzać rozdziałem i realizacją zadań. Taka charakterystyka wymusza stosowanie rozwiązań opartych na sterownikach PLC lub przynajmniej układach programowalnych z pamięcią i dostępem sieciowym.

Fot. 1. Urządzenia do ręcznego przesyłania sygnałów – od lewej: boks z sześcioma przyciskami nadawczymi, przyciski pojemnościowe z podświetleniem, moduł z wbudowanym przyciskiem, radiowy przycisk pojemnościowy z trzycyfrowym wskaźnikiem LCD

Trzy elementy bazowe

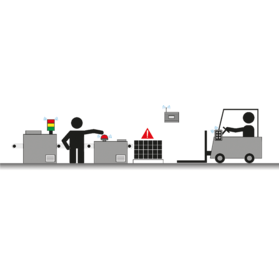

Na rysunku przedstawiono uproszczony diagram systemu przywoławczego, na którym można wyróżnić trzy główne składowe:

- maszyna lub stanowisko operatorskie – jako strona nadawcza (zgłaszająca) będzie częścią modułu obiektowego. Sygnał zgłoszenia można przesłać ręcznie, wykorzystując przyciski pojemnościowe lub podpinając sygnał procesowy bezpośrednio do urządzenia nadawczego,

- moduł centralny, który odbiera sygnał i przekazuje dalej – gateway radiowy,

- część odbiorcza – wózek widłowy lub dowolne inne miejsce, np. magazyn, pokój lidera, kontrola jakości.

Sygnał z części obiektowej może zostać przesłany przy wykorzystaniu przycisków pojemnościowych lub modułów radiowych z wbudowanym przyciskiem. Do dyspozycji są ponadto specjalne boksy z sześcioma przyciskami nadawczymi oraz radiowy przycisk pojemnościowy z trzycyfrowym wskaźnikiem LCD, łączący w sobie cechy urządzeń kompletacji i systemów przywoławczych.

Warto nadmienić, że rozbudowane systemy produkcyjne pozwalają na obsługę różnych typów zgłoszeń i rodzajów komponentów. Stosowanie wielu pojedynczych urządzeń radiowych w obrębie jednego stanowiska roboczego może nie mieć uzasadnienia ekonomicznego. Znacznie lepiej wykorzystać standardowe przyciski P2L (pick-to-light) z podświetleniem. Do przycisku można przypisać określoną logikę działania oraz funkcję. Dzięki temu operator w intuicyjny sposób może dokonać wezwania. Kolor podświetlenia przycisków pozwala wizualizować aktualny stan zgłoszenia. Przykładowo kolor czerwony to zgłoszenie zapotrzebowania, a kolor żółty to informacja o podjęciu zlecenia przez magazyn.

Część obiektowa również może wymagać dodatkowego wsparcia, w postaci modułu z logiką. Umożliwi to wstępną filtrację zadań i obsługę większej liczby sygnałów. Wykorzystanie jednostek programowalnych po obu stronach (obiektowej i centralnej) zapewni wysoki stopień elastyczności przy realizacji zleceń wymagających spełnienia specyficznych wymagań.

Wraz ze wzrostem liczby maszyn i wózków widłowych rośnie też ilość informacji, a do ich przetworzenia może nie wystarczyć prosty gateway radiowy. W takim przypadku zasadne będzie zastosowanie rozwiązania programowalnego – np. panelu HMI z wbudowanym sterownikiem PLC.

Ekran panelu HMI umożliwia wyświetlanie wezwań z poszczególnych stanowisk pracy znajdujących się na terenie fabryki. Aktywne oraz oczekujące zlecenia, w formie przejrzystych komunikatów, poinformują magazyn o lokalizacji, z której pochodzi wezwanie oraz o ilościowym zapotrzebowaniu na konkretny komponent. Elastyczność systemu pozwala dostosować format komunikatów oraz wymiary panelu HMI w zakresie od 7” do 21”.

Panel dotykowy umożliwia potwierdzenie podjęcia wezwania oraz zwrotnie wysyła komunikat do punktu, z którego przyszło zgłoszenie. Operator otrzymuje tym samym informację o podjętym działaniu. Wbudowany sterownik PLC odpowiednio rozdzieli informacje, a przychodzące zdarzenia będą rejestrowane.

Jeżeli system przywoławczy ma być zastosowany w celu dostawy komponentów, to moduł centralny najpewniej będzie zainstalowany w magazynie. W zależności od przeznaczenia mogą to być jednak różne lokalizacje. Dzięki wykorzystaniu opatentowanego, bezprzewodowego systemu firmy Banner zasięg komunikacji jest skalowalny i może być dostosowany do wielkości zakładu. Centralny moduł radiowy może obsłużyć kilkadziesiąt modułów obiektowych, a rozbudowa systemu o kolejne punkty czy obszary nie stanowi problemu.

Fot. 2. Moduł obiektowy wyposażony w podświetlane przyciski S22 RGB, podłączony do kompaktowego sterownika PLC zapewniającego wstępną obróbkę sygnałów i wsparcie dla logiki sygnalizacyjnej. Komunikacja z modułem centralnym odbywa się za pomocą kanału radiowego DX80

Sprawna realizacja zleceń i elastyczność zmian

System przywoławczy Call-for-Parts to przede wszystkim czytelność, precyzja i skrócenie czasu realizacji. Zgłoszenie nie pozostaje bez odpowiedzi, a w przypadku wydłużającej się realizacji powiadamiane są - najczęściej według hierarchii – odpowiednie osoby, co pozwala na szybszą reakcję i podjęcie właściwych decyzji. Przejrzysta komunikacja stanowi bazę do optymalizacji czasu przestojów, co bezpośrednio prowadzi do wzrostu wydajności procesu produkcyjnego.

Wychodząc naprzeciw oczekiwaniom firm, które borykają się z opisanymi w artykule problemami, firma Turck przygotowała rozwiązanie usprawniające komunikację między operatorami maszyn a magazynem. Projekt zakłada użycie modułu centralnego i obiektowego z możliwością rozszerzenia o punkty dostępowe montowane na wózkach widłowych lub w innych lokalizacjach stacjonarnych. Duża liczba zrealizowanych aplikacji na terenie całego kraju i wielu zainteresowanych tematem klientów świadczą o popularności rozwiązania, które idealnie wpisało się w potrzeby zakładów produkcyjnych.

Zbieranie danych z maszyn pozwala na lepsze zrozumienie mechanizmów, jakie rządzą produkcją. Dostęp do danych historycznych umożliwi również określanie trendów i wykrywanie anomalii. Klienci otrzymują zatem narzędzie pozwalające zawczasu zapobiegać niebezpiecznym sytuacjom i przewidywać przyszłe zachowania. Elastyczna zmiana asortymentu przy zachowaniu wysokiego poziomu wydajności nie będzie dużym wyzwaniem, kiedy sięgnie się po innowacyjne rozwiązanie firmy Turck, spełniające wymogi Przemysłu 4.0.

TURCK Sp. z o.o.

ul. Wrocławska 115, 45-836 Opole

tel. 77 443 48 00, fax 77 443 48 01

e-mail: poland@turck.com

www.turck.pl

source: Automatyka 12/2021