Samobieżne wózki 4.0

Samobieżne elektryczne wózki firmy Krups Fördersysteme optymalizują pracę na torze montażowym i testowym w produkcji akumulatorów niemieckiego producenta samochodów. Sterowniki Turck w obudowach o stopniu ochrony IP67 zapewniają zdecentralizowane sterowanie pracą poszczególnych modułów przenośnika.

W wielu miejscach hale produkcyjne producentów samochodów lub dostawców poziomu tier-1 bardzo przypominają mechanizm zegarowy. Etapy pracy robotów i innych urządzeń na poszczególnych stacjach są ściśle zsynchronizowane, dzięki czemu obrabiany obiekt może powrócić w odpowiednie miejsce podczas realizowanego procesu. Jeśli jednak jeden tryb zostanie wstrzymany, zwłaszcza przenośnik, cała instalacja przestaje działać prawidłowo.

Na szczycie listy potrzeb klientów są maksymalna dostępność i elastyczność. Te cechy wymagają od producentów systemów przenośników stworzenia i wdrożenia innowacyjnych rozwiązań. Nowoczesne systemy przenośników powinny być bezobsługowe, proste i szybkie w integracji. Są one również tańsze i relatywnie szybciej dostępne niż rozwiązania alternatywne.

e-Cart – bezobsługowy system przenośników

Firma Krups z siedzibą w Dernbach w Niemczech jest jednym z liderów na rynku w zakresie automatyzacji montażu i testów. Firma specjalizuje się w systemach automatyki do efektywnego łączenia stacji montażowych i testujących.

Nowy system e-Cart zapewnia aktywne zasilane oraz inteligentne uchwyty do przedmiotów obrabianych. Uchwyty mogą obracać, podnosić, zaciskać lub przechylać przedmioty obrabiane.

Najnowsze dzieło firmy Krups to charakteryzujący się wysoką niezawodnością system przenośników, który tworzy nowe standardy. – W konwencjonalnym systemie przenośników rolkowych napęd znajduje się w torze przenośnika. Zawiera on wiele części mechanicznych, które mogą ulec zużyciu. Przy elementach zainstalowanych na stałe naprawa staje się problemem. Dlatego opracowaliśmy tor pasywny, który jest w pełni bezobsługowy. Cały napęd znajduje się w wózkach – e-Cartach. Wózki z napędem elektrycznym mają funkcję autodiagnostyki. Mogą zostać wyłączone z pracy, jeśli wymagają naprawy lub konserwacji. Dzięki temu eliminujemy przestoje – tor może nadal działać. To także sprawia, że można bardzo łatwo rozszerzyć linie przenośników. System e-Cart umożliwia ponadto wdrażanie bardziej elastycznych procesów produkcyjnych dla mniejszych serii. Można nawet powiedzieć, że jest to przenośnik zgodny z koncepcją Przemysłu 4.0 – wyjaśnia Philipp Krups, szef firmy.

System e-Cart przenosi napęd – a tym samym również konserwację – z toru przenośnika, maksymalizując jego wykorzystanie

Rewolucyjne zarządzanie materiałem

Krups uruchomił nowy system przenośników pod nazwą e-Cart LOGO! MAT. Gdzie, jeśli nie w przemyśle motoryzacyjnym najszybciej wdrożyć taki system przenośników? Sektor motoryzacyjny jest przecież wiodącym odbiorcą nowości w automatyce przemysłowej. Około 95% sprzedaży firmy Krups przypada na przemysł samochodowy. Jeden z głównych niemieckich producentów samochodów będzie w przyszłości stosował system e-Cart w zakładzie produkcji akumulatorów do samochodów elektrycznych. Firma Krups wykorzystuje koncepcję modułową. System składa się z kilku standardowych jednostek: obrotowych, transportowych, stoperów czy indekserów. Jednostki te są łączone w układ zgodnie z indywidualnymi wymaganiami klienta i połączone z lokalnym systemem sterowania. System umożliwia dwukierunkową wymianę danych.

– W dłuższej perspektywie czasu nie chcemy być tylko dostawcą systemów mechanicznych, ale dostawcą systemów przenośników typu plug & play – inteligentnych systemów, które same się kontrolują, potrzebując jedynie nadrzędnego sterownika – wyjaśnia Philipp Krups, szef firmy

Zdecentralizowane sterowanie

– Dotychczas w procesie sterowania wykorzystywano główny sterownik, do którego kierowane były wszystkie sygnały. Częściowo dotyczyło to okablowania point to point, ale coraz częściej również zdecentralizowanych jednostek I/O. W tym przypadku problem stanowiło zwykle programowanie – programista z reguły programuje wszystko w jednym sterowniku. Jeśli jednak jakikolwiek warunek w przełączniku lub po uruchomieniu awaryjnym nie jest reprezentowany w tym sterowniku, użytkownicy muszą przenieść jednostki ręcznie, aby przywrócić odpowiedni stan. Należy tak zaprogramować system przenośników, aby wyeliminować potrzebę ręcznej ingerencji. Jednocześnie trzeba określić warunki i odpowiednie reakcje, właściwe dla wszystkich możliwych sytuacji – wyjaśnia Christian Mies, programista systemów kontroli w Krups.

Jeśli moduły są kontrolowane przez jeden sterownik, to klienci chcący wprowadzić pewne zmiany muszą przerywać cały proces. Gdy pojawią się błędy, moduły wracają do Krups – nawet, jeśli to nie firma Krups jest za nie odpowiedzialna. To doświadczenie nauczyło firmę jednego: idealnym rozwiązaniem byłoby niezależne sterowanie dla każdego modułu.

Rozproszone sterowanie zwiększa bezpieczeństwo procesu

Obecnie każdy moduł działa jak czarna skrzynka, która komunikuje się z centralnym sterownikiem. Pojedynczy moduł uruchamia swój program w celu wykonania określonego zadania: obracanie, przesuwanie, monitorowanie ruchu i raportowanie statusu modułu. Każdy moduł jest sterowany indywidualnie – zgodnie z założeniem – i implementuje wszystkie możliwe sekwencje. Sterownik jest o poziom wyżej w tej hierarchii i ma za zadanie kontrolowanie ogólnego przepływu materiału. Rzeczywiste sekwencje pozycjonowania i monitorowania warunków procesu są natomiast realizowane przez każdy kontroler w module. Dzięki temu firma Krups nie musi już angażować w kontrolę całej instalacji, a operator systemu nie musi kontrolować modułów systemu przenośników. Wymagana jest jedynie komunikacja między sterownikiem głównym i poszczególnymi modułami. Krups nazywa moduły systemu przenośników, które realizują własne programy modułami inteligentnymi.

W stoperach i innych modułach funkcyjnych system e-Cart komunikuje się z wózkami za pośrednictwem NFC

Samodzielny kontroler o stopniu ochrony IP67

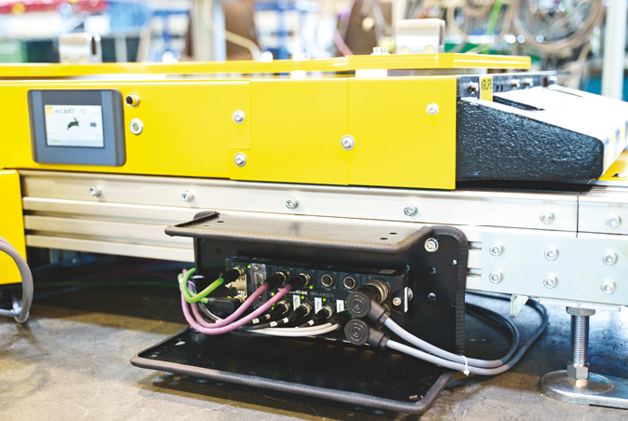

Kilka lat temu firma Turck wprowadziła na rynek kompaktowy sterownik TBEN-L-PLC. Krups korzysta obecnie ze sterownika w standardzie IP67 nie tylko w systemie e-Cart. Program dla każdego elementu systemu przenośnika został napisany w CoDeSys. Komunikacja z napędami lub blokami zaworów czy innymi komponentami jest realizowana za pośrednictwem dostępnych interfejsów szeregowych, podczas gdy komunikacja z głównym sterownikiem najczęściej odbywa się przez Profinet. – Daje to wymierne korzyści – moduły mogą być uruchamiane natychmiast i bez potrzeby stosowania innych narzędzi do programowania, np. przy wymianie, rozszerzeniach czy tworzeniu kopii zapasowych danych. W idealnej sytuacji klient musi tylko podłączyć złącze 7/8” do napięcia 24 V i złącze Ethernet dla połączenia do sieci – wyjaśnia korzyści dla użytkowników Christian Mies, szef IT. Jak dodaje, w takiej międzynarodowej firmie, jaką jest Krups, nawet wybór protokołów oferowanych przez kompaktowy kontroler przynosi wymierne korzyści. Dzięki EtherNet/IP możemy obsługiwać rynek amerykański w taki sam sposób, jak rynek europejski i azjatycki, gdzie protokoły są różne. Obecnie koncentrujemy się na sieci EtherNet/IP i Profinet, ale gdyby klient wymagał protokołu Modbus TCP, byłoby to również możliwe. Dodatkowo CoDeSys jest środowiskiem dostępnym nieodpłatnie – licencje są w cenie urządzenia – zaznacza Christian Mies.

Przed i po: sterownik zbudowany wewnętrzny Krups (po lewej) działał poprawnie. W porównaniu z modułem TBEN-L firmy Turck (po prawej) był znacznie większy i bardziej skomplikowany w instalacji. Działał tylko w sieciach Profinet

Oszczędność energii

Specyfikacja przenośników e-Cart pokazuje, że Krups zmierza w kierunku e-mobilności. Osiągnięcie poziomu 130 samobieżnych wózków na kilometr toru przenośnika oznacza, że etap produkcji w małych seriach producent ma już za sobą. Krups zamontował na torze 70 jednostek obrotowych i około 140 stoperów. 10 stoperów wykorzystuje TBEN-L-PLC wspólnie jako bramkę do głównego sterownika u klienta, co znacznie zmniejsza liczbę wymaganych węzłów w sieci.

W celu zmiany kierunku wózki są przesuwane przez jednostki transportowe na równoległe tory lub ich kierunek jest zmieniany przez obrotowe stoły. W przeciwieństwie do większości konwencjonalnych systemów możliwe jest komunikowanie się z wózkami systemu e-Cart. Układy NFC (Near Field Communication) są zamontowane w stoperach w celu wykorzystania TBEN-L-PLC jako bramki komunikacyjnej między głównym sterownikiem a wózkami. W ten sposób wózki można zdejmować z toru w zależności od ich stanu technicznego i/lub obecności alarmów. Co więcej, wózki czekające nie zużywają żadnej energii w przeciwieństwie do konwencjonalnych systemów przenośników rolkowych, w których napędy pracują nawet wtedy, gdy przenośniki nic nie transportują.

– Poprowadzenie kabli i sygnałów 24 V do 12 kontrolerów oraz ich opisanie jest czaso- i pracochłonne. Łatwość i szybkość instalacji TBEN-L-PLC znacznie obniża dotychczas ponoszone koszty – podkreśla Christian Mies, programista systemów kontroli w Krups Fördersysteme GmbH

BL compact zapewnia dodatkowe I/O przez sieć CAN

Czujniki i elementy wykonawcze są podłączone bezpośrednio do TBEN-L-PLC. Sterownik jest wyposażony w osiem uniwersalnych kanałów na czterech gniazdach, które można dowolnie sparametryzować jako wejście lub wyjście. Jeśli wymagane są dodatkowe wejścia/wyjścia, producent może łatwo zwiększyć liczbę sygnałów przez dodanie po sieci CAN modułu BL compact I/O. Moduły te są również zaprojektowane do montażu bezpośrednio na urządzeniach (IP67).

Inteligentny przenośnik e-Cart zapewnia elastyczność i ciągłość produkcji. Tak z pewnością będzie wyglądała fabryka przyszłości

Oszczędność na okablowaniu dzięki IP67

Firma Krups docenia korzyści wynikające ze zmniejszenia nakładu pracy, jakie daje wykonanie o stopniu ochrony IP67. – Poprowadzenie kabli i sygnałów 24 V do 12 kontrolerów oraz ich opisanie jest czaso- i pracochłonne. Łatwość i szybkość instalacji TBEN-L-PLC znacznie obniża dotychczas ponoszone koszty – stwierdza Christian Mies.

System e-Cart jest nie tylko energooszczędny i odporny na awarie, ale także zapewnia większą elastyczność w produkcji przyszłości (Przemysł 4.0) oraz w już wdrożonych projektach. Dzięki komunikacji z nośnikami informacji (tagami), w które wyposażone są obrabiane detale, można uzyskać lepszą zmienność produkcji. Pokazuje to kolejny przykład. System przenośników e-Cart transportuje osie dwóch modeli samochodów. Istnieje jednak 140 różnych typów osi, które wózki mogą przenosić podczas produkcji. Aktywnie śledzone uchwyty obrabianych przedmiotów umożliwiają uruchamianie różnych etapów produkcji lub ich pomijanie, w zależności od tego, co jest dla danego typu przedmiotu potrzebne. Czasy oczekiwania są minimalizowane, a na poszczególnych stacjach wózkom można nadać różne prędkości.

Inteligentny system e-Cart zapewnia sprawną, elastyczną i wydajną produkcję. Daje namiastkę tego, jak będzie wyglądała produkcja w przyszłości – wysoce zsynchronizowanego mechanizmu zegarowego. Koncepcja Przemysłu 4.0 wymaga zazębiania się jednego koła zębatego z innym. Zegary Przemysłu 4.0 muszą być zatem co najmniej tak elastyczne, jak te z obrazu Salvadora Dali.

TURCK Sp. z o.o.

ul. Wrocławska 115, 45-836 Opole

tel. 77 443 48 00, fax 77 443 48 01

e-mail: poland@turck.com

www.turck.pl

source: Automatyka 3/2020