Automatyzacja procesów: niewielki początek, duży potencjał rozwoju

Wprowadzenie robotyki do ustalonego procesu może wydawać się skomplikowane i kosztowne. Jednak bazując na najnowszych technologiach i narzędziach, firmy mogą niewielkim nakładem środków i w krótkim czasie wprowadzać rozwiązania i czerpać z nich daleko idące korzyści.

Wydajność procesów przemysłowych jest w coraz większym stopniu zależna od ich poziomu automatyzacji. Proces może być w pełni automatyczny, tj. działający na całej długości bez ingerencji człowieka, lub częściowo zautomatyzowany, tj. łączący pracę ludzi i maszyn.

Wyobrażając sobie nowoczesne zakłady przemysłowe wiele osób ma przed oczami szeregi wieloosiowych robotów współpracujących (cobotów) z operatorami (cobotów). Jednak wprowadzenie rozwiązania tego typu wymaga daleko idącej reorganizacji zarówno procesu jak i przestrzeni produkcyjnej.

Wstępna automatyzacja

Przedsiębiorstwa produkcyjne mogą jednak zacząć czerpać korzyści z automatyzacji w prostszy i mniej inwazyjny sposób. Wiele linii produkcyjnych jest obsługiwanych przez pracowników, wykonujących pracę na elementach dostarczanych przez przenośnik taśmowy (rysunek 1). Zwiększenie prędkości przenośnika powinno spowodować szybsze podawanie obrabianych elementów i umożliwić zwiększenie wydajności. W praktyce często jednak tak nie jest. Mimo, że pracownicy są w stanie fizycznie nadążyć za szybszym transportem, mogą wystąpić problemy na końcach gdzie mogą one się one przemieszczać lub nawet spaść na podłogę. W ten sposób produktywność może zostać zmniejszona w wyniku zwiększenia prędkości transportu.

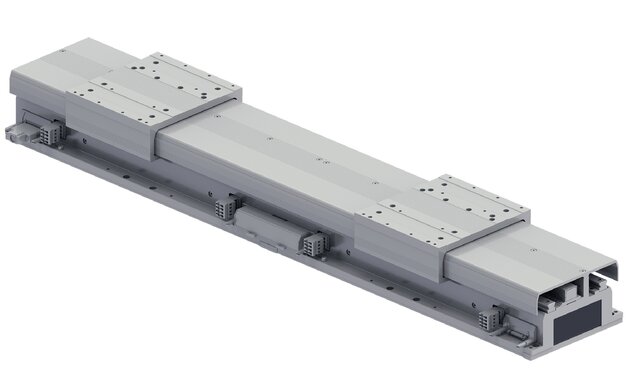

Technologia robotów może pomóc w przezwyciężeniu tego problemu. Roboty liniowe mogą zastąpić konwencjonalne przenośniki i są łatwiejsze do zaprogramowania, z cyfrowo zdefiniowanymi miejscami rozpoczęcia i zakończenia pracy, bez konieczności mechanicznego zatrzymywania wózków. Przyspieszanie i zwalnianie odbywa się płynnie w obrębie zdefiniowanych wcześniej odległości, co pozwala na uzyskanie dużych prędkości przejazdu. Kilka takich modułów może pracować niezależnie na tej samej linii produkcyjnej, zastępując pojedynczy przenośnik o stałej prędkości. Daje to elastyczność w zakresie optymalizacji prędkości transportu w wielu strefach wzdłuż linii, tak aby dostosować się do wymagań każdego procesu i wyważyć przepływ pracy.

Co więcej, elastyczność poruszania się w przód i w tył otwiera nowe możliwości osiągnięcia jeszcze większej wydajności. Jest tak w przypadku przenośnika liniowego LCMR200 (rysunek 2), który już teraz współdziała z liniami produkcyjnymi w zakładach produkcyjnych szeregu klientów YAMAHA. Model ten jest szybki, wydajny, a także mniej wymagający pod względem reorganizacji przepływu pracy niż integrowanie robotów wieloosiowych.

Ten modułowy, liniowy robot może stanowić wprowadzenie pokazujące potencjał robotyzacji: od prostej wymiany przenośników do w pełni automatycznych procesów w prowadzonych w wydzielonych klatkach montażowych robotów.

W przypadku konieczności stworzenia całkowicie zautomatyzowanego, zrobotyzowanego procesu produkcji małych produktów, takich jak głośniki lub moduły samochodowe zawierające kilka części składowych, integratorzy często muszą łączyć roboty różnych typów, aby wykonać wszystkie indywidualne czynności montażowe w sposób ekonomiczny i zajmujący mało miejsca. Aby pomóc, YAMAHA posiada wyjątkowo szeroki wybór robotów przemysłowych we wszystkich powszechnie stosowanych typach, od modułowych LCMR200 i robotów jednoosiowych po roboty kartezjańskie i SCARA. Dają one integratorom rozwiązań wszystkie opcje, których potrzebują, aby stworzyć efektywny przepływ pracy nawet przy ograniczonej przestrzeni w fabryce. Wszystko to przy uwzględnieniu najistotniejszych czynników takich jak łatwość konserwacji, programowalność i prostota obsługi.

Rysunek 2. Moduł liniowy zastępuje konwencjonalne przenośniki, zapewniając szybkość i płynność pracy robota.

Skalowanie w górę, oszczędność miejsca

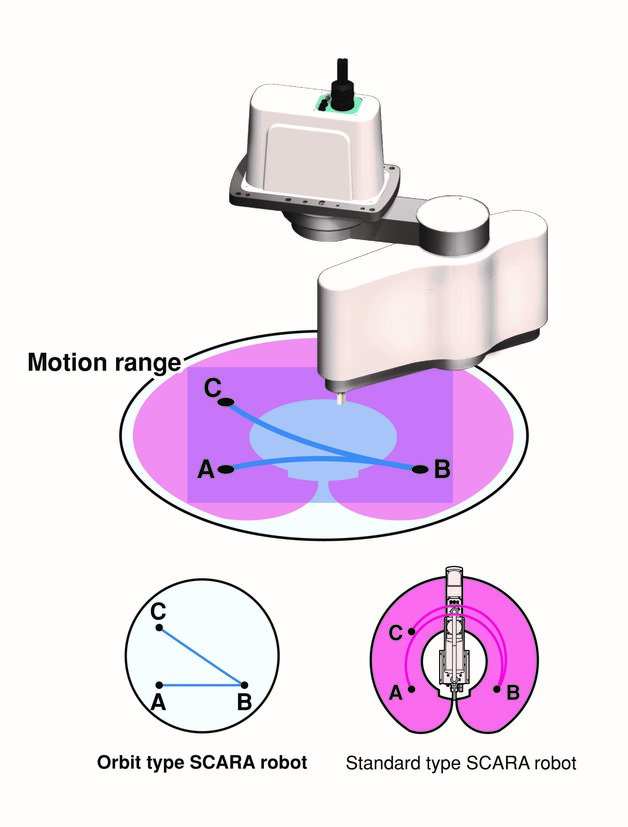

Istnieje wiele aspektów oszczędzających miejsce w linii robotów YAMAHA, takich jak seria robotów SCARA ORBIT YK-TW, które montowane odwrotnie niż konwencjonalnie (podstawa mocowana ponad robotem) pozwalają na nieograniczony ruch głowicy pod jednostką główną (rysunek 3). Osiągnięcie jak najmniejszej powierzchni procesowej może być niezwykle ważne, na przykład dla producentów OEM, którzy chcą "re-shore'u" lub przywrócenia produkcji we własnym zakresie. Chociaż globalne zmiany ekonomiczne mogą oznaczać, że reshoring ma sens finansowy, często fabryki w krajach wysokorozwiniętych mają bardzo niewielkie możliwości rozbudowy. Tam, gdzie każdy centymetr kwadratowy jest cenny, roboty SCARA ORBIT pokazały, że są w stanie pracować na niezwykle małej przestrzeni. Dzięki długości ramienia 350 mm i udźwigowi 5 kg, można osiągnąć szerokość instalacji wynoszącą zaledwie 492 mm.

Główne zalety robotów SCARA polegają na szybkim pobieraniu i przemieszczaniu elementów, a także na wykonywaniu procesów montażowych, takich jak wkręcanie śrub i dokładne dozowanie klejów, uszczelniaczy lub materiałów termoizolacyjnych. Typowe rozmiary robotów SCARA wahają się od długości ramienia ok. 120mm o udźwigu ok. 1kg, do modeli 1200mm zdolnych do przenoszenia nawet 50kg. Rodzina YAMAHA YK-XG wprowadza bezobsługowe, bezpaskowe napędy, które umożliwiają szybki, wysoce precyzyjny ruch w czterech osiach. Ponadto, moment bezwładności jest zoptymalizowany, aby umożliwić szybki obrót ciężkich przedmiotów, w procesach, w których konwencjonalne maszyny musiałyby redukować swoją prędkość wydłużając czas cyklu.

YAMAHA, tworząc swoje roboty przemysłowe sięga do wieloletniego doświadczenia, wywodzącego się jeszcze z lat 70tych, kiedy opracowywała rozwiązania na własne potrzeby automatycznego, masowego montażu części motocyklowych. Dzięki temu firma rozwinęła technologie, takie jak TRANSERVO, pozwalające silnikom krokowym pracować z dużą prędkością i wysokim momentem obrotowym.

Innymi cenionymi przez integratorów cechami urządzeń YAMAHA są: małe wymagania co do konserwacji, smarowania i skuteczne bariery przeciw zanieczyszczeniom, innowacyjne części mechaniczne o wysokiej sztywności, najwyższa dokładność nawet przy dużych siłach docisku, oraz powszechne stosowanie czujników położenia, które są bardziej wytrzymałe i niezawodne niż tradycyjne optyczne czujniki położenia.

Dzięki szerokiej gamie systemów sterowania, integratorzy mogą skonfigurować przystępne cenowo rozwiązanie, które spełni główne wyzwanie związane z automatyzacją, pozostawiając jednocześnie otwartą drogę dla dalszej adaptacji i skalowania. Proste jednostki sterujące do podstawowego pozycjonowania i sterowania pozwalają na łatwe sterowanie robotami jednoosiowymi za pomocą współrzędnych wskazujących lub wejścia impulsowego, co minimalizuje konieczność programowania. Z drugiej strony, sterowniki wieloosiowe mogą być używane do obsługi jednego lub więcej robotów jedno- lub dwuosiowych jednocześnie. W konfiguracji master-slave można połączyć do czterech sterowników 4-osiowych, aby zarządzać nawet 16 osiami i konsolidować sterowanie w jednym programie napisanym w języku robotów YAMAHA, który jest rozszerzoną wersją języka BASIC.

Modernizacja bez obaw

Sukces w pierwszym projekcie automatyzacji często zachęca operatorów do skalowania lub powiększania swoich systemów w celu zwiększenia wydajności lub jakości końcowej. Wprowadzenie systemów wizyjnych jest popularnym rozwiązaniem, choć technologia ta wymaga zazwyczaj specjalistycznej wiedzy i tradycyjnych procesów konfiguracyjnych, które mogą być skomplikowane i czasochłonne. Najczęściej wyzwania wiążą się z nawiązaniem komunikacji pomiędzy systemem wizyjnym, robotem i innymi podsystemami, takimi jak śledzenie. Dodatkowe przeszkody to skalibrowanie systemu wizyjnego i zapewnienie dokładnej rejestracji danych o obrabianym przedmiocie.

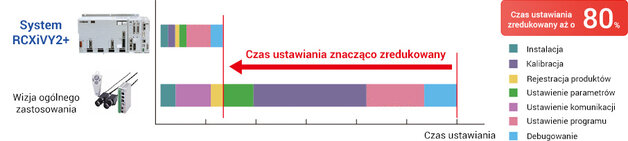

YAMAHA postawiła sobie za cel uproszczenie instalacji systemów wizyjnych podczas tworzenia swojego systemu RCXiVY2+. W typowym systemie robot-wizja, kamery są podłączone do dedykowanego procesora wizyjnego, który następnie komunikuje się z głównym kontrolerem systemu poprzez szeregowe łącze danych. W RCXiVY2+, przetwarzanie obrazu, sterowanie oświetleniem i przetwarzanie danych śledzenia przenośnika są obsługiwane w ramach programu robota, przy użyciu dedykowanych instrukcji wizyjnych stworzonych przez YAMAHA i dodanych do rozszerzonego języka BASIC. Zestaw instrukcji wizyjnych upraszcza wyszukiwanie i śledzenie elementów oraz skraca czas wyszukiwania nawet o 50%. Szybsze wyszukiwanie usprawnia wykrywanie detali przy dużych prędkościach przenośnika, umożliwiając lepszy odbiór i skrócenie czasu cyklu.

Rozwiązania sprzętowe obejmujące płytkę wizyjną z interfejsem kamery GigE, płytkę sterowania oświetleniem i płytkę śledzącą pozwalają na łatwą instalację i pełną kompatybilność. Ponadto, dzięki temu, że system wizyjny jest sterowany z programu robota wyeliminowano potrzebę konwersji danych. Jednocześnie zwiększono wydajność dzięki wyeliminowaniu opóźnień, spowodowanych, w konwencjonalnych systemach wizyjnych, przesyłem danych przez osobny procesor wizyjny do sterownika robota.

Przy tworzeniu systemu położono również duży nacisk na przyspieszenie konfiguracji systemu. Prosty proces kalibracji na bazie kreatora pomaga szybko ustawić współrzędne kamery, a narzędzie graficzne redukuje rejestrację detalu do trzech prostych kroków, pomagając w pobieraniu obrazu, ustawianiu konturów i rejestracji pozycji wykrywania. Ogólnie rzecz biorąc, czas ustawiania jest o około 80 procent krótszy niż w przypadku konwencjonalnego systemu wizyjnego. (rysunek 4).

W czasie pracy oprogramowanie rozpoznawania obrazów i krawędzi usprawnia wykrywanie elementów. System może wykrywać śruby i podkładki, które zabezpieczają części, wykrywać elementy w opakowaniu lub na płytce drukowanej, sprawdzać wywiercone otwory i zliczać obiekty, takie jak butelki na palecie lub komponenty elektroniczne. Wyjście DVI-I kamery umożliwia kontrolę procesu wyszukiwania w dowolnym momencie. Użytkownik może ponadto wprowadzić do 254 dodatkowych niestandardowych obiektów w cel ich automatycznego wykrycia.

Kamery RCXiVY2+ mogą być montowane w stałych miejscach nad i/lub pod obrabianym elementem, lub na robocie. Po zamontowaniu na robocie, współrzędne kamery są automatycznie przeliczane by uwzględnić ruch.

System RCXiVY2+ wprowadza również nowe podejście do przetwarzania obrazu, znane jako "blob detection", tj. detekcja skupisk, które może rozpoznawać obiekty o nieregularnych kształtach do 10 razy szybciej niż tradycyjne metody wykrywania krawędzi. Usprawnia to pobieranie, rozpoznawanie obecności i szybkie zliczanie wielu elementów i jest szczególnie efektywne w przypadku takich przedmiotów, jak artykuły spożywcze i odzież, poszerzając tym samym możliwy zakres zastosowań wizyjnych robotów. System może również rozpoznawać nakładające się na siebie elementy i wykluczać je z wyników wyszukiwania.

Podsumowując

Konwencjonalne procesy montażu ręcznego, nawet kiedy są wspomagane podstawową automatyzacją - taką jak przenośniki z napędem silnikowym - oferują ograniczone możliwości zwiększenia wydajności. Typowe podejście do poprawy czasu cyklu może mieć często odwrotny wpływ na wydajność, podczas gdy dodanie większej liczby pracowników i dodatkowych linii produkcyjnych zwiększa koszty operacyjne i wymaga większej powierzchni zakładu.

Rozpoczęcie procesu automatyzacji może być łatwe i bezproblemowe, jeśli zostanie przeprowadzone we właściwy sposób, np. poprzez zastąpienie konwencjonalnych przenośników, które wymagają dużej przestrzeni, programowalnymi robotami liniowymi. Wraz z postępującym zaufaniem dla rezultatów, automatyzacja może zostać rozszerzona na inne procesy i linie produkcyjne, a urządzenia mogą być rozbudowane o np. systemy wizyjne zapewniając jeszcze szybszy zwrot z inwestycji.

Pierwszy krok

Wyłącznym dystrybutorem urządzeń YAMAHA Robotics na Polskę, Chorwację, Słowenię, Serbię, Macedonię, Czarnogórę, Bośnię i Hercegowinę, Rumunię i Bułgarię jest RENEX Group. Roboty można wypróbować w warunkach symulowanych linii produkcyjnych w CENTRUM TECHNOLOGICZNO-SZKOLENIOWYM RENEX we Włocławku.

Więcej na www.renexrobotics.pl

source: Renex

Keywords

automatyzacja, RENEX, roboty przemysłowe, robotyzacja, yamaha, YAMAHA Robotics