Rośnie nisza dla ramion robotycznych

Współczesny przemysł coraz częściej sięga po tanie rozwiązania z dziedziny robotyki: ramiona robotyczne oraz lekkie manipulatory. Zastępują one człowieka tam, gdzie nie opłaca się inwestować w zaawansowane, pełnowymiarowe i kosztowne urządzenia. Przykład tego typu konstrukcji opracowanej przez firmę igus pokazuje, jak narodziła się i ewoluuje idea taniej, a dzięki temu bardziej dostępnej robotyzacji.

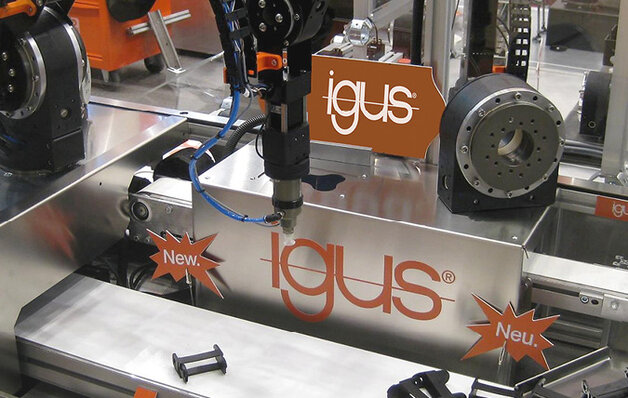

Niskokosztowe manipulatory i ramiona robotyczne to nisza, której potencjał dostrzega coraz więcej firm – także tych działających w Polsce, choć polski rynek w tym obszarze dopiero raczkuje. Jedną z pionierskich firm, która dostrzegła rosnące zapotrzebowanie na rozwiązania tego typu jest igus, rodzinne przedsiębiorstwo z siedzibą w Kolonii i oddziałami w 35 krajach. Światowy lider w produkcji systemów prowadzenia przewodów i polimerowych łożysk ślizgowych dysponuje największymi w branży laboratoriami badawczymi, dzięki czemu może oferować klientom innowacyjne i dostosowane do ich potrzeb produkty i rozwiązania.

Frank Blase, prezes spółki już wiele lat temu dostrzegł, że coraz więcej producentów, także mniejszych, chce korzystać z benefitów, które daje robotyka, takich jak brak przestojów czy możliwość ich dokładnego planowania oraz standaryzacja produkcji i samych wyrobów. Powód jest prosty – ma to przełożenie na oszczędność czasu i pieniędzy. Jednak wielu firm nie stać na zakup potężnych i drogich maszyn, kosztujących nawet kilkaset tysięcy złotych, a bywa też, że ich możliwości znacznie przekraczają realne potrzeby. – Z punktu widzenia ekonomii, ale też ergonomii, nie ma po prostu sensu strzelać do komara z armaty. Nie do każdej pracy, którą może wykonywać robot potrzebne jest ogromne i najbardziej zaawansowane technologicznie urządzenie. Proste, powtarzalne prace mogą wykonywać o wiele mniej skomplikowane i lżejsze roboty – podkreśla Radosław Sobociński, Product Manager igus Polska.

Od czapli do ślimaka

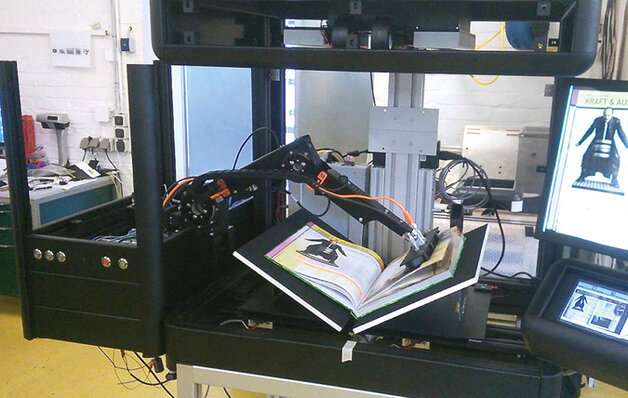

Taka właśnie idea przyświecała firmie igus, gdy w 2009 r. rozpoczęła prace nad stworzeniem ramienia robotycznego, które wypełniłoby lukę rynkową. Efektem było powstanie pierwszej konstrukcji robolink igus oznaczonej literą W – od słowa „wires”. Konstruktorzy, inspirując się budową nóg czapli, stworzyli superlekkie ramię, które jest poruszane dzięki przypominającym ścięgna linkom umieszczonym w jego wnętrzu. Podobnie jak to ma miejsce w przypadku mięśni u czapli, napęd (silniki) umieszczono na zewnątrz ramienia.

Zaletą rozwiązania była lekkość i prostota, miało ono jednak też wadę: było mało precyzyjne, co często ograniczało możliwości jego stosowania. Ramię robolink W znalazło jednak zastosowanie – zarówno komercyjne (np. w rozpylaniu farby na różnych powierzchniach), jak i w wielu projektach prowadzonych przez uczelnie, m.in. w konstrukcjach robota społecznego Flash skonstruowanego przez naukowców z Politechniki Wrocławskiej oraz jego niemieckiego kolegi – robota ROKI, który potrafi naśladować ruchy stojącego przed nim człowieka. W ramię robolink W wyposażony został też wózek inwalidzki, dzięki czemu właściciel wózka zyskuje dostęp do przedmiotów znajdujących się poza jego fizycznym zasięgiem.

Wszystkie opisane realizacje udowodniły, że w konstrukcjach typu tanie ramiona robotyczne drzemie duży potencjał. Inżynierowie igus zaczęli więc szukać bardziej precyzyjnego rozwiązania konstrukcyjnego, które lepiej nadawałoby się do zastosowań przemysłowych. W efekcie narodziła się przekładnia ślimakowa igus, czyli „staw” ramienia robota – kluczowy element, na bazie którego można zbudować złożone ramię. – Oprócz dużej precyzji ruchów udało się też osiągnąć dwa najważniejsze założenia: prostotę konstrukcji i wynikający z niej niski koszt – mówi Radosław Sobociński.

Przekładnia ślimakowa składa się z czterech podstawowych elementów: obudowy, polimerowego łożyska oporowego (firma igus od dawna ma je w ofercie, a działa ono na tej samej zasadzie, co duże łożysko wieńcowe) oraz zębatki i wałka, czyli ślimacznicy i ślimaka. Tym sposobem w 2015 r. na rynek wszedł robolink RL-D, którego trzonem były opracowane przez inżynierów redukcyjne przekładnie ślimakowe. To dzięki nim ramię działa bardziej precyzyjnie, dysponując jednocześnie większą siłą niż pierwotne rozwiązanie oparte na technologii linkowej.

Robot dla każdego

Tanie roboty świetnie zapełniają lukę rynkową i pracują tam, gdzie nie opłaca się stosować bardzo zaawansowanych i drogich urządzeń. Dzięki temu większe grono producentów może myśleć o zastąpieniu pracą robota czynności do tej pory wykonywanych manualnie. W Polsce z konstrukcji igus korzystają na razie głównie uczelnie i placówki badawcze, ale jedno z ramion trafiło już do firmy produkcyjnej, w której wykonuje pracę typu pick&place. Na świecie z tego rozwiązania korzystają już światowi giganci, którzy potrzebują zarówno dużych, jak i mniejszych robotów na liniach produkcyjnych. – Z naszej oferty skorzystały do tej pory światowe koncerny z branży motoryzacyjnej, farmacji, przemysłu pakującego, a nawet producenci systemów do pozyskiwania energii odnawialnej – wylicza Radosław Sobociński.

Ramiona robolink sprawdzają się wszędzie tam, gdzie firma chce zautomatyzować proces produkcji, ale na zakup ramienia może przeznaczyć kilkanaście, a nie kilkadziesiąt tysięcy złotych. Cena ramion rozpoczyna się już od 12,7 tys. zł (najmniejsze gabaryty), a kończy na niespełna 20 tys. zł w przypadku większej rozmiarowo wersji z udźwigiem do 3 kg na ramieniu 750 mm. – Zdarza się, że klienci, z którymi rozmawiamy na targach pytają, czy na pewno chodzi nam o cenę w złotówkach, a nie w euro. To chyba najlepiej ilustruje różnicę – zauważa przedstawiciel firmy igus. Jak dodaje, ogromną zaletą rozwiązania robolink jest prosta konstrukcja modułowa, która umożliwia dopasowanie kształtu urządzenia do potrzeb klienta. – Często klienci przychodzą do nas i mówią: mamy taki problem do rozwiązania, co możecie nam zaoferować? Staramy się wtedy dobrać odpowiednie rozwiązanie, a jeśli nie jesteśmy w stanie go dostarczyć, polecamy jedną z firm integrujących, z którą współpracujemy – mówi Radosław Sobociński.

Do dyspozycji odbiorców jest też wirtualny konfigurator, dzięki któremu każdy może samodzielnie edytować potrzebne parametry urządzenia – można wybrać np. liczbę stopni swobody albo wydłużyć łączniki ramienia. Robot dopasowany do konkretnej linii produkcyjnej zostaje złożony w fabryce igus i dostarczony do klienta w formie gotowej do zainstalowania i podłączenia.

Coraz lżej i coraz prościej

Rynek tanich robotów dynamicznie się rozwija. Świadczy o tym zarówno zainteresowanie takimi rozwiązaniami na targach, jak i liczba firm, w których ofercie pojawiają się podobne urządzenia. Co więcej, także integratorzy coraz częściej chcą mieć w ofercie niskobudżetowe ramiona. Rosnącego zapotrzebowania na rozwiązania typu robolink dowodzi też fakt, że jest to obecnie najbardziej dynamicznie rozwijająca się grupa produktowa ze wszystkich, jakie oferuje igus. Pomocna jest w tym przypadku współpraca z uczelniami. Dzięki współpracy z naukowcami niemieckich uczelni powstają innowacyjne, polimerowe konstrukcje, takie jak przekładnia cykloidalna, której sprawność jest równie wysoka, jak przekładni falowej (pierwszej współosiowej przekładni stworzonej przez igus), natomiast żywotność większa. – Po raz pierwszy zaprezentowaliśmy ją w kwietniu 2017 r. Choć nie jest jeszcze dostępna w sprzedaży, w przyszłości może stać się alternatywą dla naszej klasycznej przekładni falowej, stosowanej jako piąta oś w ramionach robolink – przewiduje Product Manager igus Polska.

igus Sp. z o.o.

ul. Działkowa 121C, 02-234 Warszawa

tel. 22 863 57 70, fax 22 863 61 69

e-mail: info@igus.pl

www.igus.pl

source: Automatyka 10/2017