Synergia technologiczna rozwiązania firmy SCHUNK

Materiał prasowy (SCHUNK Intec Sp. z o.o.) print

Złożoność procesów produkcyjnych, będąca konsekwencją wysokich oczekiwań klientów względem wytwarzanych produktów, oraz względy ekonomiczne są obecnie głównymi czynnikami wpływającymi na kształtowanie się nowych trendów w obróbce mechanicznej i automatyzacji.

W procesie wytwarzania wykorzystuje się wiele technologii, przez co konieczne jest przemieszczanie detalu między różnorodnymi stanowiskami. Ekonomia wymusza optymalizację produkcji zarówno pod względem minimalizacji czasów obróbkowych, jak i czasów pomocniczych.

Firma SCHUNK zauważyła już w latach 70. ubiegłego wieku, że dla wytwórcy liczyć się będzie nie tylko perfekcyjna technologia mocowania, ale także efektywna technologia przemieszczania przedmiotu obrabianego. Naturalną konsekwencją tej obserwacji było rozpoczęcie przez firmę prac nad rozwojem technologii chwytania i osprzętem do robotów. SCHUNK szybko stał się liderem rynku i już od wielu lat wyznacza standardy w obu tych dziedzinach.

Jeden producent, wiele technologii

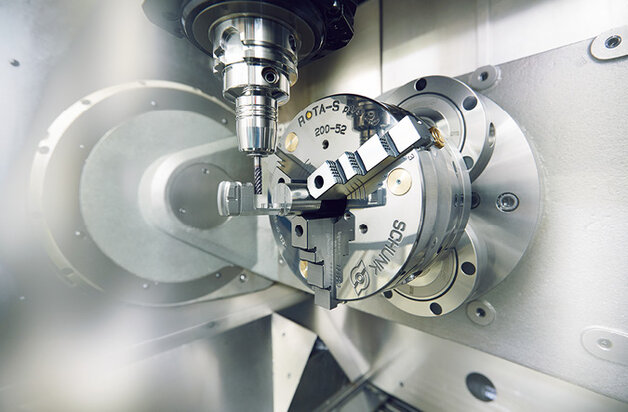

SCHUNK to jedyna firma na świecie, która oferuje równocześnie rozwiązania obejmujące mocowanie narzędzi, detalu oraz technologię chwytania, technologie przemieszczeń i oprzyrządowanie do robotów przemysłowych.

Dzięki możliwości otrzymania całego oprzyrządowania maszyny z jednego źródła odbiorca może uniknąć problemów, których przyczyną jest konieczność przeróbek elementów współpracujących, a pochodzących od różnych dostawców. Nie bez znaczenia jest również możliwość obniżenia kosztów oprzyrządowania, ponieważ odbiorca ma większą możliwość negocjacji cen z uwagi na wyższą wartość zamówienia. Firma SCHUNK, jako dostawca, minimalizuje własne koszty badań i rozwoju, korzystając z faktu, że technologie chwytania i mocowania są do siebie bardzo zbliżone. Rozwiązanie opracowane dla jednej technologii może po kilku modyfikacjach zostać wdrożone w drugiej. Jest to widoczny przykład synergii, dzięki której wspólne zastosowanie dwóch zaawansowanych technologii daje lepszy efekt ekonomiczny niż suma zysków z zastosowania każdej technologii osobno.

Technologie magnetyczne w wielu zastosowaniach

W ofercie firmy SCHUNK technologie przenikają się, tworząc synergię – wydajne i ekonomiczne połączenie techniki mocowania oraz technologii chwytania i przemieszczeń. Przykładowo technologia magnesów permanentnych, wdrożona z sukcesem w mocowaniu detali, została zaadoptowana do budowy chwytaka magnetycznego, stosowanego w robotyzacji procesów załadunku. Zarówno płyty mocujące, jak i chwytaki wykorzystują elektropermanentną technologię wytwarzania pola magnetycznego. Technologia mocowania magnetycznego umożliwia mocowanie detalu nawet przy obróbce zgrubnej. Należy jednak pamiętać, że wraz ze wzrostem błędów kształtu, siła mocowania maleje z uwagi na zwiększenie szczeliny między biegunem płyty a detalem. Wpływ na siłę mocowania ma również wysokość kostek, spełniających rolę przedłużenia biegunów. Jednak mimo że kostki dystansowe zmniejszają siłę mocowania, zastosowanie ruchomych elementów jest istotną zaletą, gdyż pozwala na obróbkę detali o nieregularnym kształcie.

Do ważnych zalet magnetycznej technologii mocowania należą: jej prostota, szybkość zamocowania (pełna siła mocowania rozwijana jest w czasie poniżej 1,5 s) oraz uniwersalność w odniesieniu do materiałów ferromagnetycznych. Nie bez znaczenia jest fakt, że dzięki takiemu mocowaniu mamy dostęp do detalu z pięciu stron.

W przypadku chwytaka magnetycznego zasada aktywacji i dezaktywacji jest taka sama, jak w przypadku płyt mocujących. Chwytak magnetyczny jest bardzo uniwersalny, a jedyne ograniczenie jego użycia dotyczy przenoszonego materiału, który musi być ferromagnetyczny. Należy też zwrócić uwagę na temperaturę pracy i inne czynniki środowiskowe.

Minimalizacja czasów pomocniczych

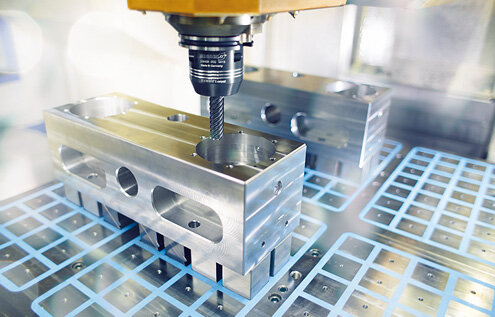

Jednym z czynników, które wpływają na koszty wytwarzania jest tzw. czas pomocniczy oraz czas przygotowawczo-zakończeniowy. Czasy pomocnicze i przygotowawcze można skrócić przez zastosowanie systemów bazująco-mocujących. W ofercie firmy SCHUNK takie rozwiązania opisane są jako systemy VERO-S.

Dzięki odpowiedniej geometrii powierzchni kształtowych dwóch zes-połów współpracujących osiągnięto pięciokrotne zwiększenie siły mocującej w stosunku do siły zaciągu, generowanej przez sprężyny. Siła mocowania bez wspomagania wynosi 9 kN na moduł, ale w przypadku dostarczenia do komory pod tłokiem sprężonego powietrza siła mocowania może wzrosnąć do 40 kN! Elementy robocze stykają się płaszczyznami, toteż ich powierzchnia styku jest znacznie większa niż w systemach, w których elementami roboczymi są kulki, gdzie styk jest punktowy. Nie bez znaczenia jest wysoka powtarzalność mocowania. Producent gwarantuje dokładność do 5 µm, ale w praktyce nowe moduły charakteryzują się powtarzalnością mocowania na poziomie

około 2–3 µm.

Zastosowanie systemu VERO-S pozwala na zminimalizowanie czasów pomocniczych przez skrócenie np. czasu wymiany przyrządu mocującego. Zarówno przy paletyzacji zautomatyzowanej, jak i ręcznej, dzięki możliwości załadunku i mocowania przedmiotu obrabianego w przyrządzie podczas pracy maszyny, następuje skrócenie czasów przygotowawczych i zakończeniowych. Przykładowo wymiana imadła na inny przyrząd na stole obrabiarki, przy zastosowaniu paletyzacji z modułem VERO-S, jest ponad czterokrotnie krótsza niż w przypadku mocowania oprzyrządowania za pomocą śrub i łap. Moduły VERO-S, powszechnie stosowane do mocowania detali lub palet na stołach bądź we wrzecionach obrabiarek, zostały zaadaptowane jako interfejs do chwytania palet przez roboty.

Bogata oferta

Firma SCHUNK oferuje oprzyrządowanie dla praktycznie każdej obrabiarki, które przydatne jest w trakcie całego procesu jej działania. Dotyczy to m.in.:

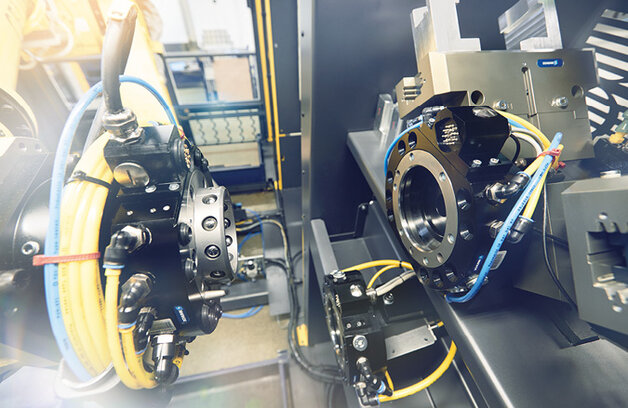

- załadunku – np. za pomocą technologii magnetycznej lub chwytaków dla zrobotyzowanych gniazd, także z możliwością wyposażenia systemu w manipulatory kartezjańskie własnej produkcji,

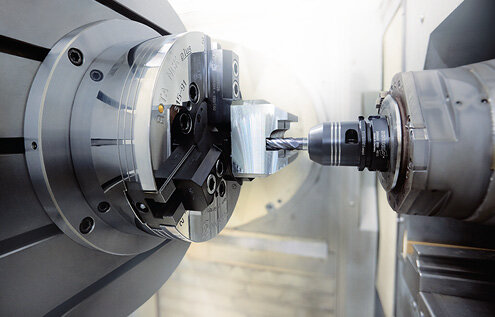

- obróbki – systemy mocujące detal lub palety oraz oprawki narzędziowe,

- rozładunku lub przeniesienia detalu na inną obrabiarkę.

Co bardzo ważne, omawiane rozwiązania firmy SCHUNK mogą być wdrożone nie tylko w drogich, zaawansowanych systemach obróbkowych, ale także w obróbce małoseryjnej. Pomysł wykorzystania chwytaka z interfejsem wrzecionowym do podawania i odbioru detalu w strefie obróbki umożliwia w najprostszych centrach obróbkowych korzystanie z dobrodziejstw omawianej synergii w podstawowym zakresie. W efekcie firma SCHUNK, dzięki opracowanym technologiom mocowania i chwytania, umożliwia wykorzystanie ukrytych możliwości zarówno skomplikowanych, jak i prostych systemów obróbkowych, przynosząc klientom wymierne korzyści technologiczne oraz ekonomiczne.

SCHUNK Intec Sp. z o.o.

ul. Puławska 40 A

05-500 Piaseczno

tel. 22 726 25 00, fax 22 726 25 25

e-mail: info@pl.schunk.com

www.pl.schunk.com

source: Automatyka 11/2015