Zautomatyzowane spawanie – wymagania względem systemu robotycznego

Radosław Zieliński (KUKA CEE GmbH Sp. z o.o. Oddział w Polsce) print

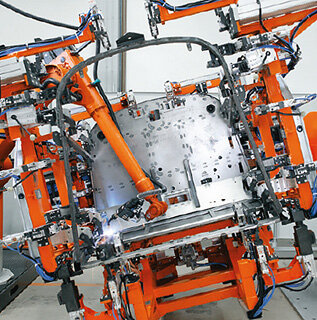

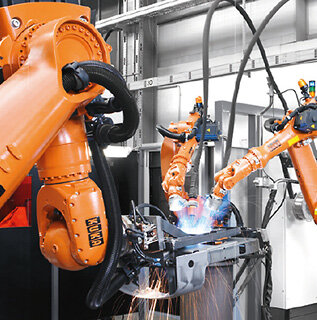

Coraz większy nacisk na zakłady produkcyjne branży metalowej sprawia, że automatyzacja bazująca na wykorzystaniu robotów staje się nieodzowna. Wymagania stawiane niezawodnemu systemowi robotycznemu do spawania są bardzo różne i stanowią nie lada wyzwanie pod względem kompleksowości.

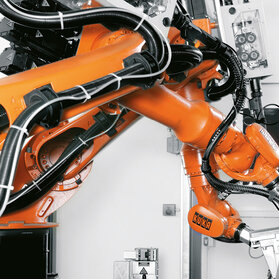

Wyjątkowa precyzja ruchu, najwyższa powtarzalność i optymalne czasy cykli – to dowody na to, że KUKA Roboter CEE GmbH wie, co jest ważne w zrobotyzowanym spawaniu i – dobierając roboty zaprojektowane specjalnie do spawania w osłonie gazów ochronnych – potrafi zaoferować odpowiednie rozwiązanie.

Optymalizacja rozwiązań

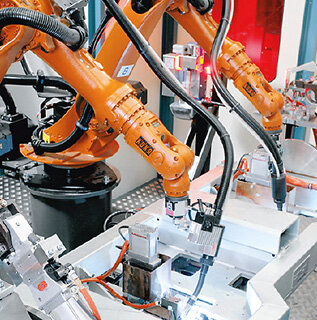

Wykorzystywane w procesach spawania roboty o niższej klasie udźwigu muszą być dostosowane do masy palnika (wraz z crash-boxem i przewodami giętkimi) od 3 kg do 6 kg przy kołnierzu. W większości aplikacji stosuje się typy robotów o udźwigu od 5 kg do 16 kg i zasięgu od 0,8 m do 3 m. Wprowadzając na rynek roboty typu ARC-Welding firma KUKA oferuje zoptymalizowane na potrzeby spawania łukowego rozwiązania w atrakcyjnej cenie. Specjalne pakiety aplikacyjne i technologiczne sprawiają, że spawanie w osłonie gazów ochronnych staje się jeszcze prostsze, szybsze i bardziej wydajne.

KR 16 L8 arc HW – specjalista w spawaniu

Oprócz procesu spawania ważnymi czynnikami są dokładność i powtarzalność spoin. Robot KUKA KR 16 L8 arc HW uchodzi za specjalistę w spawaniu w osłonie gazów ochronnych, a przede wszystkim w spawaniu większych elementów konstrukcyjnych. Konstrukcja Hollow Wrist z otworem przelotowym 60 mm umożliwia integrację palników i doprowadzenia mediów różnych producentów, przez co pakiety spawania są zawsze chronione, a dodatkowo gwarantuje większą sztywność oraz mniejsze wibracje. Powtarzalność w przypadku tego nowego typu robota wynosi ±0,04 mm, co jest najlepszym parametrem w tej klasie.

Układ sterowania

Za komunikację ze źródłem zasilania odpowiada układ sterowania robota, który wspiera wszystkie powszechnie stosowane magistrale komunikacyjne. Układ ten musi ponadto umożliwiać wsparcie czujników zewnętrznych w celu śledzenia, rejestrowania i rozpoznawania spoin oraz integrację dodatkowych pozycjonerów w celu zapewnienia optymalnej pozycji spawania kompleksowych elementów konstrukcyjnych.

Łatwa konfiguracja

Na bazie platformy konfiguracyjnej WorkVisual KUKA stworzyła proste i elastyczne rozwiązanie programowe – w połączeniu z oprogramowaniem KUKA.ArcTech możliwa jest konfiguracja źródła zasilania za pomocą jednego kliknięcia „przeciągnij i upuść”. To tylko jedna z wielu korzyści nowego oprogramowania spawalniczego, która w znacznym stopniu skraca czas wdrożenia i ułatwia pracę z robotem.

Podsumowanie

Więcej informacji na temat wyjątkowej dokładności ruchu, najwyższej powtarzalności i optymalnych czasów cykli można znaleźć w zakładce „Baza danych rozwiązań” pod adresem www.kukarobotics.pl.

Pytania dotyczące uzyskania większej elastyczności przy wyższej dokładności, lepszej jakości produktu, zwiększonej ekonomiczności oraz podniesionej zdolności produkcyjnej można kierować pod adres e-mail: BiuroPL@kuka.com.

KUKA Roboter CEE GmbH sp. z o.o.

Oddział w Polsce

e-mail: BiuroPL@kuka.com

www.kuka-robotics.pl

source: Automatyka 6/2015