Systemy wizyjne, kamery termowizyjne

Agnieszka Staniszewska (Łukasiewicz – PIAP) print

Systemy wizyjne są nieodzownym elementem zautomatyzowanych i zrobotyzowanych linii produkcyjnych. Wpływają na optymalizację produkcji pod względem czasu i kosztów, umożliwiają wnikliwą kontrolę jakości, zabezpieczają strefy niebezpieczne oraz umożliwiają kontrolowanie urządzeń wykonawczych w czasie rzeczywistym. Duży potencjał systemów wizyjnych jest efektem bogatej gamy wizyjnych komponentów automatyki oraz obecności na rynku dedykowanych systemów i rozwiązań, które przyspieszają proces projektowania i integracji.

W skład każdego systemu wizyjnego wchodzi zespół czujników i kamer, które zbierają dane z otoczenia i przekazują w określonej formie do urządzenia sterującego. Na podstawie otrzymanych informacji urządzenie sterujące dokonuje analizy pozyskanych danych i odpowiednio ingeruje w działanie urządzeń wykonawczych – wymusza ich określone działanie, np. generuje lub koryguje trajektorię ruchu. Podstawowymi komponentami automatyki, a także systemów wizyjnych są czujniki. Najprostszą formą zbierania informacji z otoczenia jest zastosowanie czujników optycznych.

Czujniki wizyjne

Na rynku dostępna jest bardzo duża gama różnego typu sensorów wizyjnych. Klasyfikacji czujników można dokonać na podstawie cech, które monitorują. Doboru odpowiedniego typu dokonuje się na podstawie analizy charakterystyki danej aplikacji. Analizowany czujnik może sprawdzić się doskonale w jednym miejscu, a jednocześnie okazać się kompletnie bezużyteczny w innym. Wpływ na odpowiedni dobór czujników mają przede wszystkim: typ danych, które ma mierzyć czujnik, cechy charakterystyczne badanych obiektów, np. wielkość, kształt, rodzaj powierzchni, materiał konstrukcyjny, kolor, kontrastowość oraz warunki środowiskowe, tj. naświetlenie, temperatura, wilgotność, ryzyko wystąpienia kontaktu z wodą czy pyłami. Poniżej omówiono najpopularniejsze typy czujników stosowanych w systemach wizyjnych.

Czujniki koloru – zgodnie z nazwą poddają ocenie kolor badanej powierzchni. Ich zasada działania polega na emisji światła i porównywaniu współrzędnych chromatycznych odbitego promieniowania z wcześniej zaprogramowanymi wzorcami. Wyzwolenie sygnału wyjściowego następuje w przypadku wykrycia zgodności barwy, z uwzględnieniem założonej tolerancji. Bardziej zaawansowane modele umożliwiają ocenę intensywności i odcienia koloru, co pozwala na precyzyjne dobieranie kolorów pasujących do wzorców. Często użycie czujnika koloru daje dużo lepsze wyniki niż ocena organoleptyczna. Problem mogą stanowić odblaski, jeśli pojawią się podczas pomiaru, prowadzące do błędnej oceny odcienia koloru. Pomocne okazują się tu specjalne algorytmy filtrujące. Typowymi zastosowaniami czujników koloru są: kontrola równomierności nałożenia powłoki, pomiar ścierania powłoki, kontrola koloru (np. ocena zbieżności kolorystycznej części samochodowych), kontrola obecności elementu (np. etykiety na produkcie), zliczanie i detekcja obiektów (np. przemieszczających się na taśmie produkcyjnej), ogólna kontrola jakości (np. spawu).

Przykładem czujnika koloru jest czujnik przesyłowy ACS3 znajdujący się w ofercie firmy WObit. Jest on przeznaczony do detekcji przezroczystych obiektów, tj. jak soczewki kontaktowe, tafle szkła, arkusze pleksi. Ze względu na specyfikę wykrywanych obiektów czujnik składa się z nadajnika i odbiornika, umieszczonych w odległości do 300 mm. Innym przykładem czujnika koloru jest BFS33M True Color z portfolio firmy Balluff, który charakteryzuje się dużą dokładnością. Jest dedykowany do stosowania w aplikacjach, w których bardzo ważne jest wykrywanie elementów o identycznym odcieniu, tj. kontrola efektów lakierowania.

Innym typem czujników wizyjnych są czujniki kontrastu, których zasada działania opiera się na analizie odbicia światła. Słabe odbicie od ciemnego obiektu, np. znacznika, jest wykrywane na podstawie mocnego odbicia od jasnego tła lub odwrotnie – jasny znacznik wyróżnia się na ciemnym tle. Cechą charakterystyczną jest duża odporność na szumy pomiarowe spowodowane rodzajem badanej powierzchni – nie stanowi problemu ocena powierzchni błyszczących czy przezroczystych. Czujniki kontrastu służą najczęściej do detekcji obiektów na kontrastowych tłach, np. etykiet na produktach oraz znaczników na różnego typu obiektach. Są stosowane w maszynach drukarskich, etykieciarkach oraz systemach pakujących, gdzie znaczniki stanowią punkt odniesienia. Przykładowym czujnikiem kontrastu jest KTX Prime z oferty firmy Sick. Zastosowana w nim technologia TwinEye zwiększa jego wydajność w przypadku błyszczących powierzchni.

Kolejnym typem czujników wizyjnych są czujniki skali szarości. Ich zasada działania polega na emisji światła podczerwonego przez nadajnik i analizie wiązki odbitej. Analiza polega na porównaniu otrzymanego wyniku z wartościami referencyjnymi. Czujniki skali szarości znajdują zastosowanie w odczycie kodów kreskowych, czyli sekwencji czarnych pasków o zmiennej szerokości na białym tle. Innym ich zastosowaniem jest kontrola jakości elementów konstrukcyjnych – analizie poddawana jest obecność oraz wielkość otworów, które czujnik skali szarości może bezproblemowo wykryć.

W grupie czujników wizyjnych znajdują się czujniki luminescencji. Ich zasada działania polega na wykrywaniu – za pomocą światła ultrafioletowego – niewidocznych dla ludzkiego oka oznaczeń nanoszonych na różnego typu obiekty. Dlatego można je stosować m.in. do kontrolowania obecności produktów na taśmie. Ciekawym zastosowaniem czujników luminescencji jest kontrola smarowania. Można ją realizować po dodaniu specjalnego środka o właściwościach luminescencyjnych do smaru. Przykładowe serie czujników omawianego typu to: seria sensorów luminescencyjnych BLT z oferty firmy Baluff; oraz charakteryzująca się miniaturowym korpusem, umożliwiającym montaż w małej przestrzeni, seria LUTM z portfolio firmy SICK.

Zasada działania, zarówno wyszczególnionych wyżej, jak i innych czujników wizyjnych, opiera się na odpowiednim wysterowaniu elektrycznym wyjść na podstawie analizy informacji pozyskanych ze środowiska w wyniku obserwacji optycznej wycinka otaczającej przestrzeni. Dlatego sensory tego typu nazywane są optoelektronicznymi.

Kamery przemysłowe

Bardziej zaawansowanym od czujnika urządzeniem do zbierania danych z otoczenia jest kamera przemysłowa. Dzięki niej uzyskuje się dokładny obraz wybranego wycinka przestrzeni. Na jego podstawie, z użyciem dedykowanego oprogramowania oraz odpowiednio dobranego algorytmu, można dokonać wielowątkowej analizy badanej przestrzeni. Wyższość kamery nad czujnikiem polega na możliwości kontroli i równoległego porównywania kilku parametrów danego obiektu, np. koloru, kształtu i wielkości. Jednocześnie kamera pozwala na detekcję i określenie pozycji badanych obiektów, ich zliczanie, skanowanie i rozpoznawanie.

Podczas doboru kamery do konkretnej aplikacji należy zwrócić uwagę na jej parametry. Podstawowym jest rodzaj zastosowanej matrycy. Matrycą jest płytka składająca się z elementów światłoczułych, których jasność jest określana na podstawie pomiaru natężenia światła. Matrycę charakteryzuje wyrażana w calach długość przekątnej oraz typ zastosowanego przetwornika. Generalnie wyróżnia się dwa typy przetworników: CMOS (Complementary Metal-Oxide Semiconductor) oraz CCD (Charge-Coupled Device).

Czym różnią się kamery ze wspomnianymi wyżej typami przetworników. W pierwszym przypadku każdy element światłoczuły jest wyposażony w indywidualny wzmacniacz oraz rejestr odczytu. Tym samym możliwe jest odczytanie w każdym momencie stanu dowolnego elementu. W kamerach z przetwornikiem CCD odczyt dokonywany jest wierszami lub kolumnami, co czyni je w tym względzie mniej elastycznymi. Przewagą kamer CCD nad CMOS jest jednak lepsze radzenie sobie w warunkach słabego oświetlenia. Obie wspomniane cechy są ze sobą powiązane, ponieważ elektronika odpowiedzialna za sposób odczytu stanu każdego elementu światłoczułego zajmuje część powierzchni matrycy, tym samym zmniejszając jej powierzchnię czynną.

Inną cechą kamery przemysłowej jest rozdzielczość obrazu, która jest wyznacznikiem dokładności otrzymanego obrazu wycinka przestrzeni. Wybór optymalnej do danej aplikacji rozdzielczości zależy od tego, ile i jakiego charakteru cechy obiektów mają być badane oraz od względów ekonomicznych. Kolejną cechą charakteryzującą kamerę przemysłową jest szybkość przetwarzania obrazu mierzona w klatkach na sekundę. Większość urządzeń dostępnych na rynku automatyki osiąga szybkość nie większą niż 64 klatki/s. Podczas doboru odpowiedniego modelu kamery przemysłowej, oprócz cech jakościowych obrazu, należy zwrócić szczególną uwagę na sposób montażu kamery, zastosowany typ obudowy i stopień ochrony urządzenia.

Otrzymany za pomocą kamery obraz należy poddać odpowiedniej analizie. W tym celu wykorzystuje się najczęściej dedykowane oprogramowanie, które znacząco ułatwia, przyspiesza oraz zwiększa efektywność pracy projektantów i operatorów systemów wizyjnych. Wspomniane oprogramowanie jest zwykle wyposażone w biblioteki setek gotowych filtrów i szablonów gotowych rozwiązań, które można wykorzystać i zaadoptować do swoich potrzeb. Przykładami takiego oprogramowania są: Adaptive Vision Studio (C&C Partners), Common Vision Blox (Stemmer Imaging), SIMATIC Visionscape (Siemens).

Szczególnym typem kamery przemysłowej jest kamera inteligentna. Oprócz modułu do zapisu obrazu ma wbudowany procesor odpowiedzialny za automatyczny wybór pożądanych informacji z rejestrowanego obrazu. Tym samym nie wymaga stosowania zewnętrznych modułów. Przykładem tego typu urządzenia jest SmartCamera BVS SC z oferty firmy Balluff. Kamera ta występuje w wersji monochromatycznej i kolorowej, ma rozdzielczość obrazu 1280 × 1024 px i jest wyposażona w dwa lub osiem wyjść przełączających oraz w interfejsy Profinet i EtherNet/IP.

W celu polepszenia jakości otrzymywanego za pomocą kamery przemysłowej obrazu można zastosować dedykowane oświetlacze. Wyróżnia się oświetlacze, które pracują w trybie ciągłym oraz takie, których działanie jest zsynchronizowane z kamerą i załączają się tylko na czas robienia zdjęcia. Ze względu na typ źródła światła wyróżnia się następujące typy oświetlaczy: LED, fluorescencyjne, halogenowe, strukturalne, z lampą żarzeniową. Ze względu na konstrukcję oświetlaczy można wyróżnić następujące typy: pierścieniowe „bright filed” (dedykowane do powierzchni matowych), pierścieniowe „dark field” (do wykrywania krawędzi i niedoskonałości), liniowe (do wykrywania defektów, wgnieceń, wypukłości), współosiowe (oświetlenie w osi optycznej kamery, dedykowane do powierzchni błyszczących), punktowe (do niewielkich powierzchni – pozwalają uzyskać wysoki kontrast), backlight (umieszczane za obiektem podświetlają je – idealne do wykrywania obiektów, konturów, otworów i dokonywania pomiarów).

Kamery termowizyjne

Wśród kamer przemysłowych można wyróżnić kamery termowizyjne – optoelektroniczne urządzenia, dzięki którym rozkład temperatury w badanym wycinku przestrzeni jest przekładany na obraz widzialny dla człowieka. Opisywane urządzenia rejestrują promieniowanie podczerwone emitowane przez obiekty znajdujące się w polu ich widzenia. Zaletą tego rozwiązania jest brak konieczności podświetlania badanych obiektów.

Kamery termowizyjne można podzielić na stacjonarne i przenośne. Modele stacjonarne są użyteczne w miejscach, gdzie należy dokonywać stałej kontroli temperatury wycinka przestrzeni, zaś modele przenośne doskonale nadają się do wybiórczej kontroli elementów oraz podczas prowadzenia prac serwisowych. Są jednym z podstawowych narzędzi służb utrzymania ruchu, m.in. do kontroli i planowania konserwacji elementów mechanicznych oraz kontroli i znajdowania potencjalnych usterek układów elektrycznych. W przypadku kamer przenośnych, w procesie doboru odpowiedniego modelu do danej aplikacji należy wziąć pod uwagę jej masę, kształt, wymiary – ergonomia przenoszenia oraz żywotność baterii, która zasila urządzenie.

Podczas doboru konkretnego modelu trzeba zwrócić szczególną uwagę na zakres pomiarowy kamery oraz czułość termiczną, zoom optyczny i rozdzielczość, które są wyznacznikami jakości urządzenia. Ważnymi kryteriami wyboru są również miejsce zapisu danych i jego wielkość, rodzaj i wymiary wyświetlacza, wbudowane funkcje przetwarzania obrazu, rodzaj oprogramowania obsługującego urządzenie. Wybrane urządzenia umożliwiają pracę na termografach na wyświetlaczu kamery i dokonanie wstępnej jego analizy na miejscu pomiaru. Można przykładowo określić rozkład temperatury wzdłuż wybranego profilu, policzyć średnią z pomiarów temperatury czy wykreślić histogram.

Kamery termowizyjne można znaleźć w portfolio produktowym wielu firm działających w branży automatyki. Jedną z nich jest firma Sonel. Przykładem oferty tej firmy jest kamera KT-670. Jest ona wyposażona w moduł Wi-Fi, Bluetooth, 5-calowy wyświetlacz dotykowy oraz obudowę o stopniu ochrony IP54. Parametry jakościowe kamery KT-670 to: szeroki zakres temperaturowy – opcjonalnie do 2000 °C, maksymalnie dziesięciokrotny zoom, dwuprocentowa dokładność, możliwość bieżącej analizy, w wyniku której można obliczyć średnią, minimalną i maksymalną temperaturę. Ważnym aspektem jest również możliwość korekcji pomiaru związana z wilgotnością i temperaturą otoczenia.

Innym przykładem jest przenośna kamera termowizyjna HOTFIND z serii S, którą oferuje firma Introl. Jej charakterystyczną cechą jest ruchomy wyświetlacz. Możliwość fuzji obrazu za pomocą aparatu cyfrowego oraz celownika laserowego to kolejne cechy charakteryzujące wskazany model kamery. Detektor mikrobolometryczny, w który wyposażona jest opisywana kamera, zapewnia wysoką czułość, sięgającą 0,05 °C.

Kamery termowizyjne znajdują szerokie zastosowanie w przemyśle, m.in. do testowania płytek i elementów elektronicznych. Umożliwiają kontrolę jakościową produkowanych komponentów w sposób bezdotykowy, również bezinwazyjny. Dzięki analizie termicznej można wykryć słabe punkty danego podzespołu. Innym przykładem zastosowania jest proces sterylizacji opakowań medycznych, który musi dokonywać się w ściśle określonej temperaturze. Kamery termowizyjne umożliwiają bieżącą kontrolę procesu. Z zalet opisywanych komponentów automatyki korzystają również przemysł tworzyw sztucznych oraz hutniczy, gdzie temperatura procesu jest kluczowa dla uzyskania pożądanych elektów produkcji. Kamery termowizyjne mogą posłużyć do oceny izolacji produkowanych kotłów, rurociągów i kadzi, stopnia napełnienia zbiorników cieczą. Ponadto można je wykorzystać do detekcji obiektów i ludzi w obserwowanej strefie, znajdowania wycieków w rurociągach oraz oceny zużycia elementów mechanicznych urządzeń i linii produkcyjnych.

Systemy wizyjne i znakowanie

Automatyczna identyfikacja produktów, opakowań i ładunków na każdym etapie produkcji, magazynowania i transportu przyczynia się do optymalizacji czasu i kosztów. Coraz częściej odchodzi się od dokumentacji papierowej na rzecz dużo wydajniejszej identyfikacji zautomatyzowanej. Dane umieszczane bezpośrednio na produktach i opakowaniach okazują się przydatne w systemach zarządzania produkcją, magazynem i transportem oraz ułatwiają natychmiastowe lokalizowanie produktu. W skład każdego systemu automatycznej identyfikacji wchodzi odpowiednio dobrany czytnik kompatybilny z określonym interfejsem komunikacyjnym, dzięki któremu dane są przesyłane do dedykowanego systemu informatycznego.

Podstawowym sposobem znakowania produktów i opakowań są kody kreskowe. Jest to ekonomiczna, tradycyjna i powszechnie stosowana forma oznaczania. Znany powszechnie układ zapisu w postaci sekwencji czarnych pasków różnej grubości rozdzielonych białymi przestrzeniami, jest obarczony bardzo małym ryzykiem błędnych odczytów. Wadami opisywanego rozwiązania są: duże prawdopodobieństwo błędnego odczytu w przypadku delikatnego uszkodzenia kodu, brak możliwości zmiany informacji zawartej na etykiecie bez jej całkowitej wymiany, konieczność dokładnego nakierowania czytnika na kod, niska odporność na trudne warunki środowiskowe, takie jak zapylenia czy nieodpowiednie doświetlenie. Nieco uwspółcześnioną wersją kodów kreskowych są dwuwymiarowe kody QR, które pozwalają na zapis kilkudziesięciokrotnie większej liczby danych niż tradycyjny jednowymiarowy kod kreskowy.

Jedną z metod znakowania produktów są etykiety. Można wyróżnić dwa typy etykiet. Pierwszy z nich zawiera wyłącznie kod, który jest jedynym nośnikiem informacji i bez odpowiedniego systemu informatycznego nie ma możliwości pozyskania żadnych danych na temat tego, co zostało umieszczone na etykiecie. Drugi typ etykiet, oprócz kodów, zawiera też różnego typu informacje alfanumeryczne, dzięki którym możliwa jest wstępna weryfikacja danych zawartych na etykiecie, bez użycia danych z systemu informatycznego. Etykiety są podatne na uszkodzenia oraz wykazują stosunkowo niską odporność na agresywne warunki środowiskowe, takie jak: wysoka wilgotność, ciśnienie, zapylenie. Ich zaletą jest łatwość nanoszenia na produkt. Cechą charakterystyczną etykietowania jest możliwość zmiany etykiety w przypadku wystąpienia ewentualnej pomyłki bez bezpośredniej ingerencji w powierzchnię materiału. Szczególnym typem etykiety jest tabliczka znamionowa.

Alternatywnym sposobem znakowania produktów są technologie znakowania bezpośredniego DPM (Direct Part Marking). Do tej grupy można zaliczyć: drukowanie atramentowe, żłobienie, grawerowanie, wypalanie, szlifowanie i wytrawianie chemiczne. Znakowanie bezpośrednie można realizować przykładowo za pomocą drukarek dedykowanych do tego celu, wypalarek laserowych, wycinarek plazmowych czy ploterów frezujących. Na dobór konkretnej metody wpływa rodzaj materiału, wymagania względem treści, którą ma zawierać oznakowanie oraz oczekiwane wymiary i precyzyjność wykonania znaku. Część z wymienionych metod wymaga kontaktu bezpośredniego końcówki znakującej, np. grota żłobiącego z materiałem. Coraz większą popularność zyskuje precyzyjne znakowanie laserowe – metoda bezkontaktowa, którą cechuje możliwość nanoszenia małych, ale jednocześnie bardzo czytelnych oznakowań na produkcie.

Cechami znakowania bezpośredniego jest duża trwałość i brak możliwości usunięcia naniesionego oznakowania bez ingerencji w powierzchnię materiału. Znakowanie bezpośrednie jest czynnikiem znacząco utrudniającym fałszowanie części zamiennych. Zaletą omawianego typu znakowania jest duża odporność na wszelkie zabrudzenia oraz warunki środowiskowe – temperaturę, ciśnienie, wilgotność i zapylenie. Takie znaki są dużo bardziej trwałe od tradycyjnych etykiet.

Wizja w służbie bezpieczeństwu

Jednym z zastosowań wizyjnych elementów automatyki są systemy bezpieczeństwa maszyn i urządzeń. Dzięki informacjom pochodzącym z systemów wizyjnych możliwe jest zabezpieczanie stref, w których mogą znaleźć się operator lub osoby postronne. Celem jest ochrona zdrowia, a nawet życia tych ludzi. W zależności od potrzeb sygnały z czujników i systemów wizyjnych wpływają na zatrzymanie za pośrednictwem sterownika bezpieczeństwa ruchu poszczególnych elementów ruchomych maszyn, całych urządzeń lub linii produkcyjnych.

Podstawowymi komponentami wizyjnymi, które służą zabezpieczaniu niebezpiecznych stref są bariery i kurtyny świetlne oraz laserowe skanery bezpieczeństwa. Przerwanie wiązki wytwarzanej przez te urządzenia generuje sygnał wyjściowy, który jest impulsem do realizacji zaplanowanych na wypadek wystąpienia sytuacji niebezpiecznych sekwencji.

Jednym z przykładowych systemów wizyjnych dedykowanych do zabezpieczania stref niebezpiecznych jest produkt z oferty firmy Pilz – PSENvip. Jest on dedykowany do pras krawędziowych i służy do monitoringu procesu zaginania – cały czas kontroluje obszar, w którym następuje zgniecenie i sprawdza, czy w strefie niebezpieczeństwa nie pojawia się niezidentyfikowane ciało obce. Inne rozwiązanie z oferty firmy Pilz to system SafetyEYE do nieprzerwanej kontroli stref trójwymiarowych. W skład systemu wchodzi umieszczane nad strefą urządzenie wykrywające złożone z trzech kamer niewymagających kalibracji oraz moduł kontrolujący złożony z modułu analizującego oraz programowalnego sterownika bezpieczeństwa.

Oczy robota

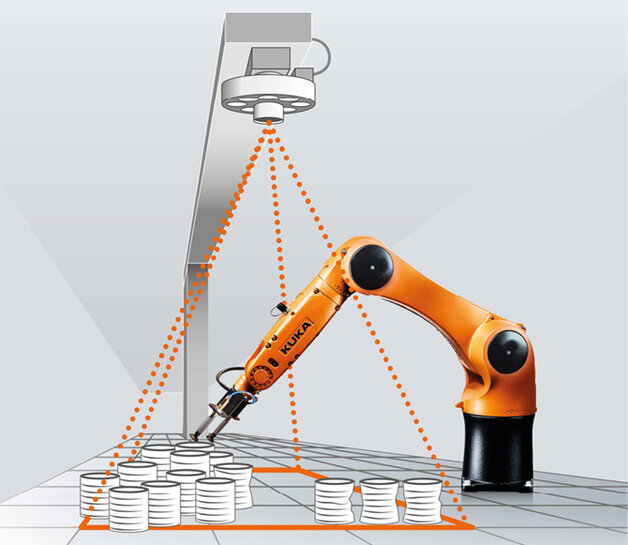

Systemy wizyjne znajdują również zastosowanie w robotyzacji. Częstokroć roboty są wyposażane w zespoły czujników i kamer, które czynią je urządzeniami dużo bardziej elastycznymi. Systemy wizyjne umożliwiają bieżącą korekcję trajektorii ruchów robota, która uwzględnia faktyczny stan fizyczny układu, z którym pracuje urządzenie. Systemy wizyjne ułatwiają m.in. detekcję obecności i ułożenia produktów na liniach produkcyjnych – tym samym możliwe jest ich luźne rozmieszczenie na taśmociągu z dowolnym zorientowaniem. Innym przykładem jest dostosowywanie w czasie rzeczywistym trajektorii ruchu podczas spawania do faktycznego kształtu krzywej na łączeniu dwóch elementów przeznaczonych do zespojenia. Dość powszechnym zastosowaniem systemów wizyjnych jest również praca z dowolnie umieszczonymi i zorientowanymi przedmiotami w różnego rodzaju pojemnikach.

Dzięki systemom wizyjnym możliwe staje się szybkie dostosowanie zrobotyzowanej linii produkcyjnej do wymogów produkcyjnych. Jednym z czynników, który to umożliwia jest pozyskiwanie danych do raportowania. Umożliwia to ich przetwarzanie i wykorzystanie do optymalizacji produkcji. Elementy wizyjne w robotyce to również doskonałe narzędzie bieżącej kontroli jakości produktów, którą przeprowadza robot. Kolejnym, nieco futurystycznym w przemyśle, zastosowaniem systemów wizyjnych w robotyce może okazać się programowanie urządzeń za pomocą gestów.

Jedną z firm działającą w branży robotyki, która w swojej ofercie posiada dedykowane rozwiązania z zakresu systemów wizyjnych jest Fanuc. Szereg rozwiązań proponowanych przez tę firmę ułatwia wdrożenie elementów wizyjnych w zrobotyzowanym systemie. W pełni zintegrowany ze sterownikiem robota system nosi nazwę iRVision. Jednym z rozwiązań bazujących na tym systemie jest iRCalibration, czyli funkcja oprogramowania, która przyspiesza konfigurowanie i integrację urządzenia, pomaga wyznaczyć punkt zerowy systemu wizyjnego, przywracać go oraz kalibrować kilka ramion współpracujących, wyposażonych w systemy wizyjne. Do aplikacji spawalniczych lub im podobnych firma Fanuc proponuje system iRVision Torch Mate. Dzięki analizie obrazu z kamery przemysłowej umożliwia on utrzymywanie centralnego punktu narzędzia dokładnie nad pożądaną ścieżką ruchu. Innym z rozwiązań dedykowanym dla aplikacji spawalniczych jest iRVision Weld Tip, ułatwiający wizualną kontrolę nad stanem elektrod zgrzewających.

Firmą działająca w branży robotyki, która również posiada w swojej ofercie rozwiązania oparte na systemach wizyjnych jest Yaskawa. Pierwszym z nich jest MotoSight 2D – system składający się z kamery Cognex wraz z narzędziami umożliwiającymi procedurę kalibracji oraz projektowania różnego typu aplikacji. MotoSight 2D stanowi rozwiązanie ogólnego przeznaczenia, które można przykładowo rozszerzyć o narzędzie MotoPick. Pozwala to na lokalizowanie losowo rozłożonych i zorientowanych przedmiotów na taśmie produkcyjnej. Opisywane rozwiązanie jest stosowane w aplikacjach związanych z sortowaniem lub pakowaniem. Inną, nieco bardziej zaawansowaną propozycją związaną z systemami wizyjnymi, którą można znaleźć w ofercie firmy Yaskawa jest MotoSight 3D BinPick, czyli sprzętowo-programowe rozwiązanie bazujące na systemie wizyjnym 3D firmy Canon. Jest ono przeznaczone do znajdowania losowo rozmieszczonych w pojemnikach przedmiotów.

Również firma Mitsubishi Electric umożliwia łatwą integrację swoich urządzeń z systemami wizyjnymi. Podobnie jak Yaskawa bazuje na urządzeniach wizyjnych firmy Cognex. Dla ułatwienia pracy integratorom, Mitsubishi Electric proponuje uzupełnienie głównego elementu układu sterowania robota – platformy iQ-R o dedykowane rozwiązanie MELFA-Vision. Ułatwia ono intuicyjne sprzęganie działania robota z elementami wizyjnymi, a wbudowane funkcje i dedykowane polecania umożliwiają pracę zarówno w dwóch, jak i trzech wymiarach z maksymalnym uproszczeniem obsługi. Wbudowana biblioteka zadań umożliwia łatwą konfigurację programu, a tym samym precyzyjne wykrywanie zgodności poruszających i obracających się przedmiotów z wzorcem, nawet przy dużych prędkościach ruchu.

Firmą, które posiada w swojej ofercie rozwiązania dedykowane do obsługi systemów wizyjnych jest KUKA. Mowa o KUKA.VisionTech. Jest to uzupełnienie układu sterowania KR C4 dedykowanego dla urządzeń wspomnianej firmy. Pakiet umożliwia rozpoznawanie obiektów dwuwymiarowych, detekcję kodów, optyczne rozpoznawanie znaków oraz kontrolę jakości.

Przykłady zastosowania

Jedną z najprężniej działających gałęzi przemysłu jest branża spożywcza. W przypadku tej branży niezwykle ważne jest zachowanie wysokiej jakości produktów, ponieważ może to wpływać w sposób bezpośredni na zdrowie konsumentów. Bardzo ważna okazuje się być również optymalizacja czasu produkcji, dzięki której towary mogą trafić do odbiorcy z zachowaniem stosunkowo wysokiej świeżości. Zadaniem systemów wizyjnych w aplikacjach związanych z branżą spożywczą jest przede wszystkim kontrolowanie jakości produktów, ale stanowią one również element sprzężenia zwrotnego dla systemów dozujących i porcjujących. Na podstawie obrazu produktu uzyskanego za pomocą kamer można zaplanować w czasie rzeczywistym jego podział na porcje, co ma miejsce w przypadku serów, ryb, mięsa, wędlin a dodatkowo w przypadku nieregularności kształtów i masy – przykładowo mięsa – dokonać wyceny poporcjowanych produktów. Kontrola jakości może dotyczyć kształtu produktu, jego wymiarów, masy, koloru, konsystencji, ale również prawidłowego umieszczenia etykiety czy zapełnienia pojemnika lub opakowania.

Inną gałęzią przemysłu wykorzystującą w wysokim stopniu systemy wizyjne jest branża motoryzacyjna. Wymaganie klientów wobec nowych samochodów są wysokie, a jakość wykonania wpływa bezpośrednio na bezpieczeństwo użytkowników. Stąd zastosowanie w tej branży systemów wizyjnych jest jak najbardziej zasadne. Pomagają one dopasowywać elementy o identycznych kolorach i odcieniach do rozpatrywanej konstrukcji (np. lusterek do karoserii), badać jakość i kompletność wybranych elementów, kontrolować poprawność złożenia podzespołów.

Inną popularną branżą korzystającą z dobrodziejstw oferowanych przez systemy wizyjne jest branża farmaceutyczna. Ze względu na jej charakter niezwykle ważne jest wnikliwe kontrolowanie jak największej liczby elementów na każdym etapie produkcji. Systemy wizyjne są wykorzystywane do kontroli zapełnienia opakowań medykamentami, sprawdzania komplementarności informacji na opakowaniach, analizy zgodności zawartości opakowania z zamierzeniem czy sprawdzania jakości samego opakowania, np. jego szczelności.

Podsumowanie

Systemy wizyjne znajdują szerokie zastosowanie w automatyzacji i robotyzacji przemysłu. Wizyjne czujniki i kamery przemysłowe stanowią oczy maszyn, urządzeń, robotów i linii produkcyjnych. W połączeniu z dedykowanymi przetwornikami i oprogramowaniem umożliwiają na każdym etapie produkcji zautomatyzowaną kontrolę przebiegu procesów technologicznych i reagowanie w czasie rzeczywistym na wszelkie odchylenia od przyjętych wcześniej norm. Dotyczy to zarówno sposobu działania maszyn i urządzeń, jak i półproduktów oraz gotowych produktów. Dzięki systemom wizyjnym możliwe jest wczesne wykrywanie awarii oraz planowanie działań prewencyjnych. Głównym zadaniem omawianych systemów jest zapewnienie wysokiej jakości produkcji, która rzutuje na stopień optymalizacji produkcji i stanowi o sukcesie danego przedsiębiorstwa.

source: Automatyka 5-6/2020