Monitoring systemów automatyki

Marcin Bieńkowski drukuj

W nowoczesnym, konkurencyjnym pod względem jakości przedsiębiorstwie, praca maszyn, gniazd produkcyjnych, urządzeń wspomagających produkcję, czy całych linii produkcyjnych musi być monitorowana w czasie rzeczywistym. Co więcej, zbierane dane powinny być przy tym wiarygodne, gdyż ewentualne błędy mogą prowadzić nie tylko do powstawania braków, ale zatrzymania całej produkcji.

Współczesne systemy monitorowania i kontroli produkcji, w tym rozbudowanych systemów automatyki przemysłowej nie ograniczają się jedynie do sygnalizowania zakłóceń procesu lub prostych reakcji na zmianę wybranych parametrów, ale w coraz większym stopniu przejmują funkcje inteligentnego nadzoru, sterowania, zarządzania produkcją oraz poszczególnymi operacjami technologicznymi.

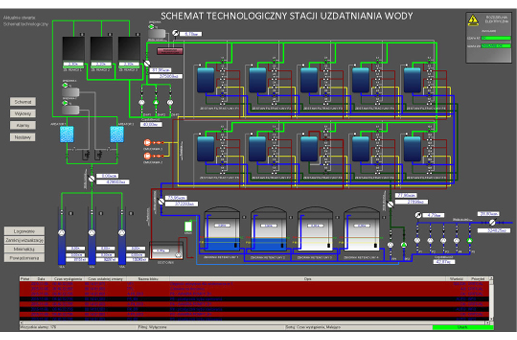

W większości przypadków, taką funkcję nadzorczą sprawują systemy SCADA, które odpowiadają za nadzór nad przebiegiem procesu technologicznego lub produkcyjnego. Do głównych zadań systemu SCADA należy przede wszystkim zbieranie aktualnych danych pomiarowych oraz ich wizualizacja, w tym danych historycznych. Na podstawie zebranych informacji, system automatycznie może sterować całym procesem produkcyjnym lub technologicznym. W sytuacjach awaryjnych, lub wymagających interwencji człowieka, uruchamiany jest alarm. Ponadto system SCADA odpowiada za archiwizację zebranych i przetworzonych danych oraz za przekazywanie ich do systemów klasy PLM, MES i ERP przedsiębiorstwa.

Oczywiście w wielu przypadkach stosuje się znacznie mniej rozbudowane systemy nadzoru. Ich głównym zadaniem jest bezpośrednie monitorowanie i diagnozowanie poszczególnych procesów technologicznych i wybranych, kluczowych maszyn, w celu zapewnienia im największej możliwej efektywności pracy i prawidłowego oraz stabilnego przebiegu procesu produkcji. Dzięki temu możliwe jest wytworzenie powtarzalnych wyrobów o najwyższej jakości, przy jak najmniejszym zużyciu surowców, zmniejszeniu ilości odpadów i jak najmniejszych kosztach zużywanej energii. Dodatkowym zadaniem jest minimalizacja negatywnego oddziaływania procesów wytwarzania na otoczenie, w tym zarówno na pracowników, jak i na środowisko naturalne.

Elementy składowe sterowania i monitoringu

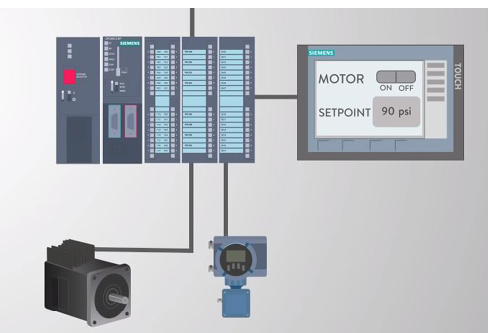

Pod względem funkcjonalnym współczesne systemy automatyki oraz systemy sterowania urządzeniami są do siebie zbliżone. Pracą systemu steruje sterownik PLC bądź innego rodzaju urządzenie sterujące. To ten moduł podejmuje decyzje, czyli steruje urządzeniami, np. silnikiem, na podstawie zebranych informacji o stanie maszyny bądź obiektu. Informacje te pochodzą z podłączonych do jego wejść czujników, np. temperatury, oraz różnego typu przetworników, m.in. enkoderów inkrementalnych, które są najczęściej sprzężone z elementami wykonawczymi maszyny lub instalacji automatyki przemysłowej.

Urządzenie sterujące na podstawie wszystkich otrzymanych danych automatycznie realizuje zaprogramowane wcześniej algorytmy związane z procesami sterowania i regulacji, reagując tym samym, w czasie rzeczywistym, na wszelkiego typu zdarzenia związane z wykonywaniem ustalonych uprzednio czynności.

Podobny schemat działania występuje również w przypadku sterowania i monitoringu obiektów rozproszonych, przy czym sterowanie jest tu rozdzielone między moduły sterowania obiektowego i system centralny (sterownik nadrzędny), który odpowiedzialny jest za nadzór i sterowanie całością rozproszonej infrastruktury. Oczywiście sterowniki obiektowe połączone są siecią komunikacyjną ze sterownikiem nadrzędnym, dzięki czemu ten ostatni może realizować swoje funkcje sterująco-nadzorcze.

Warto zwrócić uwagę, że nie jest istotne, czy mamy do czynienia z rozproszonymi w hali fabrycznej maszynami, systemami automatyki bądź gniazdami produkcyjnymi, czy też elementami sieci energetycznej, automatyki budynkowej bądź ze sterowaniem oczyszczalnią ścieków, rurociągów lub elementami wydobywczej platformy naftowej czy instalacji chemicznej. Funkcjonalny schemat działania dla tych systemów jest zawsze taki sam – elementy podrzędne we własnym zakresie regulują i reagują na polecenia elementu nadrzędnego, który nadzoruje pracę kilku obiektów podrzędnych, sam wysyłając informacje i odbierając polecenia z modułu sterującego znajdującego się ewentualnie „nad nim”. W ten sposób tworzony jest hierarchiczny łańcuch urządzeń sterowania pozwalający sprawować kontrolę nad infrastrukturą rozproszoną.

HMI, czyli panel operatorski

W tym miejscu trzeba powiedzieć kilka słów o panelach HMI, nazywanych też panelami operatorskimi. W największym skrócie, to urządzenie elektryczne lub elektroniczne, które sprawowuje kontrolę nad innymi urządzeniami systemu realizującymi swoje zadania związane z procesem wykonawczym, technologicznym lub produkcyjnymi, umożliwia wizualizację danych z maszyn i zadawanie parametrów pracy.

Do głównych funkcji panelu operatorskiego należy pośredniczenie w komunikacji człowieka z maszyną, stąd nazwa HMI, a więc wspomniane odbieranie i przekazywane sygnałów, zbieranie aktualnych danych pomiarowych z kontrolowanych procesów i ich wizualizacja, sterowanie tymi procesami oraz alarmowanie. Panel operatorski przybiera najczęściej postać tablicy z przyciskami, przełącznikami, pokrętłami lub licznikami, a obecnie jest zazwyczaj elektronicznym, dotykowym wyświetlaczem LCD, na którym oprogramowanie do wizualizacji prezentuje w czytelnej formie parametry pracy maszyny.

Współczesne panele HMI ułatwiają integrację wszystkich urządzeń pracujących w instalacji lub maszynie w jeden spójny system, realizują również zaawansowane funkcje, związane z logowaniem, rejestracją danych i zdarzeń, wizualizacją, ciągłym monitoringiem kluczowych parametrów, alarmowaniem, obsługą skryptów, receptur i systemów zabezpieczeń raportowania, generowaniem trendów, agregowaniem danych do systemów MES czy komunikację z innymi urządzeniami. Możliwe jest także podłączenie do nich różnych innych urządzeń systemu automatyki, w tym sterowników PLC, dlatego dla małych aplikacji o ograniczonych wymaganiach lub w przypadku sterowania pojedynczą maszyną, w tym obrabiarką numeryczną, panel HMI jest wystarczającym rozwiązaniem.

HMI vs. SCADA

Jak już wspomniano, panele HMI montowane są zazwyczaj bezpośrednio przy maszynie lub przy obiekcie automatyki przemysłowej i służą do sterowania, zadawania parametrów, a także do informowania operatorów o bieżącym stanie maszyny lub systemu automatyki. I na tym kończy się zastosowanie paneli operatorskich – na lokalnym sterowaniu i wyświetlaniu informacji w pobliżu obiektu automatyki przemysłowej bądź maszyny.

W przypadku sterowania systemami rozproszonymi, które współpracują ze sobą po to, aby powstał finalny produkt lub odpowiadają za sprawne działanie całej instalacji przemysłowej, potrzebny jest system nadrzędny, który eliminuje potrzebę ciągłego nadzoru ludzi nad poszczególnymi jego elementami czy ręczne, kłopotliwe wprowadzanie parametrów na często bardzo odległych od siebie obiektach. Tutaj z pomocą przychodzą różnego rodzaju systemy SCADA, które zbierają informacje z wielu miejsc i pokazują operatorom wszelkie dane procesowe na jednym spójnym interfejsie.

Innymi słowy, system SCADA to najczęściej system komputerowy, lub w mniejszych instalacjach wydzielony specjalizowany komputer przemysłowy, np. WebHMI produkowany przez firmę o tej samej nazwie, który w układzie automatyki pełni nadrzędną rolę względem urządzeń pomiarowych, wykonawczych i kontrolujących ich pracę oraz odpowiedzialnych za wykonanie zdefiniowanych algorytmów sterowania i regulacji sterowników PLC. Za pośrednictwem sterowników PLC dane trafiają do systemu SCADA i tam są archiwizowane oraz wizualizowane w postaci przyjaznej dla użytkownika, co pozwala sprawować z jednego miejsca łatwą kontrolę nad całym procesem technologicznym lub produkcyjnym.

Zadania systemu SCADA

Nadrzędnym celem funkcjonowania systemów SCADA w przedsiębiorstwie jest samodzielne wypełnianie postawionych im zadań związanych z procesami sterowania, oczywiście z udziałem człowieka nadzorującego całokształt procesu technologicznego lub produkcyjnego. Warto zauważyć, że systemy SCADA stosowane są głównie w różnego typu instalacjach procesowych lub technologicznych, które są fizycznie rozproszone na znacznym obszarze.

Każde z urządzeń wchodzących w skład infrastruktury technologiczno-procesowej jest z reguły sterowane lokalnie, za pomocą systemu automatyki, natomiast system SCADA realizuje już nadzór nad całością tej infrastruktury. W sytuacjach, które tego wymagają, z poziomu stacji operatorskich systemu SCADA można oddziaływać nie tylko na parametry lokalnych algorytmów systemów automatyki, ale również podejmować nadrzędne decyzje, np. o zamknięciu danego zaworu na rurociągu dostarczającym medium procesowe, przy założeniu, że dopełnione zostały odpowiednie procedury bezpieczeństwa i zachowane zostały wszelkie uprawnienia poziomów decyzyjnych.

Podstawowym zadaniem systemu SCADA jest wizualizacja danych procesowych, które muszą być przedstawiane w czytelnej, przejrzystej oraz przyjaznej dla użytkownika postaci. Przypomina to działanie interfejsu HMI, ale dla znacznie szerszego zestawu, często rozproszonych urządzeń, a nie tylko ograniczonego lokalnie rozwiązania automatyki lub pojedynczej maszyny. Graficzna prezentacja danych musi być intuicyjna i jednoznaczna, a dostarczane użytkownikowi informacje muszą być w prostej, analitycznej formie. Dzięki temu możliwa jest szybka reakcja pracowników obsługi na zmieniającą się dynamicznie sytuację procesową.

Kolejnym zadaniem jest tworzenie okresowych raportów, zawierających zestawienie odpowiednich danych. Raporty takie są tworzone co określony czas, który dobierany jest w zależności od charakteru monitorowanego procesu. Nowoczesne systemy SCADA pozwalają nie tylko na pełną wizualizację bieżących procesów, ale również danych archiwalnych i porównywanie ich ze stanem aktualnym. System musi być elastyczny i skalowalny, nie tylko pod względem możliwości podłączania do niego kolejnych urządzeń systemu automatyki, ale przede wszystkim prezentacji przekazywanych informacji, co w praktyce oznacza, że SCADA umożliwia prezentowanie tych samych danych na różne sposoby.

Dla zapewnienia bezpieczeństwa produkcji ważne jest również generowanie informacji o stanach alarmowych i awaryjnych. W przemysłowej praktyce przydatny okazuje się system analityczny, który ułatwia użytkownikom podejmowanie decyzji w sytuacjach wyjątkowych i krytycznych. Tutaj również przydają się zgromadzone dane archiwalne dotyczące sterowanego procesu. Na tej podstawie mogą być podejmowane decyzje, które bazują na rozwiązaniach problemów, które pojawiały się już w przeszłości. Archiwizacja danych, zawierających informacje o przebiegu procesu technologicznego umożliwia zatem długoterminową analizę pracy obiektu, a także, jak wspomniano, stanowi cenne źródło wiedzy w przypadku wystąpienia awarii.

Jeśli chodzi o sygnalizowanie przekroczenia parametrów krytycznych monitorowanego procesu, to alarm musi być przede wszystkim skuteczny tak, aby zwrócić na kryzysową sytuację uwagę użytkownika, a następnie wymusić jego reakcję. Alarmowi towarzyszy zawsze sygnał graficzny (migający monitor, wyskakujące okienko z powiadomieniem alarmowym, a dodatkowo e-mail i SMS) i dźwiękowy. Zamknięcie okna alarmu wymaga potwierdzenia, co oznacza, że użytkownik został poinformowany o alarmie.

Z punktu widzenia bezpieczeństwa danych, istotnym elementem systemu SCADA musi być zaawansowana ochrona dostępu, która pozwala na przypisanie indywidualnych uprawnień dla każdego użytkownika. Nowoczesne systemy SCADA cechują się również zaawansowanymi możliwościami sieciowymi oraz funkcją pozwalającą na przeprowadzenie konfiguracji w trybie on-line (wbudowany webserwer) za pośrednictwem przeglądarki internetowej. Rozwiązanie takie pozwala na zmianę parametrów pracy systemu bez konieczności przerywania pracy i zatrzymywania produkcji.

Zastosowania

Jak widać, systemy SCADA umożliwiają realizację zadań, które bez ich wsparcia, byłyby niewykonalne technicznie lub też ich realizacja zajmowałaby nadmierną ilość czasu, lub byłaby nieopłacalna pod względem ekonomicznym. Dlatego systemy SCADA stosowane są praktycznie w każdej branży produkcyjnej, w której można w jakikolwiek sposób nadzorować systemy automatyki. Ponadto systemy SCADA zdominowały automatykę budynkową oraz wszelkie przemysłowe instalacje proekologiczne.

Z przedstawionych założeń wynika, że doskonale nadają się również jako system wsparcia utrzymania ruchu oraz gospodarki remontowej, zarówno uwzględniającej remonty planowane oraz nieplanowane przestoje. Dynamika działania systemów SCADA umożliwia planowanie remontów nie tylko w oparciu o dane statyczne, związane z dokumentacją konkretnego urządzenia lub linii, ale również kontrolę rzeczywistego stanu, wynikającego z monitorowanych warunków eksploatacyjnych i aktualnych wybranych parametrów pracy urządzenia lub linii procesowo-technologicznej.

Warto zauważyć, że system SCADA pomaga też w osiąganiu lepszych wyników finansowych. Możliwość archiwizacji w jednym systemie danych ze wszystkich urządzeń produkcyjnych pozwala bowiem, zwłaszcza we współpracy z systemem ERP, lepiej zaplanować produkcję, szybciej znaleźć powody przestojów i popełnionych błędów. Jak wspomniano, większość systemów SCADA ma narzędzia, które mogą wykonywać część pracy zastępując firmowych analityków.

Takie podejście przynosi wymierne oszczędności przy równoczesnym zapewnieniu właściwych warunków bezpieczeństwa. Przy podejmowaniu decyzji o wdrożeniu systemu SCADA, głównym kryterium nie powinna być jednak branża, w której ma system pracować, ale zakres i potrzeby użytkownika. SCADA sprawdzi się wszędzie tam, gdzie potrzebne jest zbieranie danych, nadzór, alarmowanie i kontrola procesu.

Otwartość i uniwersalność

W praktyce systemy SCADA utożsamiane są z infrastrukturą informatyczną, która pełni funkcję nadrzędną w stosunku do urządzeń sterujących automatyki przemysłowej, jakimi są np. sterowniki PLC. Te z kolei są bezpośrednio połączone z urządzeniami wykonawczymi, takimi jak np. zawory, pompy, napędy, silniki czy urządzeniami pomiarowymi, a więc wszelkiego typu czujnikami. Na podstawie zgromadzonych danych przez system SCADA przeprowadzane jest sterowanie oraz regulacja, a informacje w formie graficznej trafiają do operatora procesu. Stopień rozproszenia poszczególnych elementów infrastruktury systemu SCADA uzależniony jest przede wszystkim od złożoności nadzorowanego procesu oraz liczby uczestniczących w procesie sterowania osób.

Cechą charakterystyczną systemu SCADA jest to, że układy regulacji występujące w danym procesie technologicznym mogą działać niezależnie od niego. System SCADA stanowi tu warstwę nadrzędną, która realizuje swoje podstawowe zadania w procesie sterowania, kontrolując pracę sterowników. Otwartość i uniwersalność tych systemów związana z możliwością pracy w sieci, w tym w sieci przemysłowego Ethernetu, lub na poziomie Przemysłowego Internetu Rzeczy i współpracy z elementami Przemysłu 4.0. Bez problemu system SCADA może współpracować z inteligentnymi urządzeniami automatyki, jak sterowniki PLC, regulatory, rejestratory, czujniki, elementy wykonawcze, przetworniki, które pochodzą od różnych producentów, co często nie jest możliwe w tradycyjnych systemach automatyki, które wymagają urządzeń tylko jednego producenta.

W mniej skomplikowanych procesach system SCADA może pracować wręcz na jednym komputerze lub specjalizowanym komputerze przemysłowym, takim jak wspomniany WebHMI, na którym uruchomione są wszystkie niezbędne procesy. Większy system sterujący, np. pracą rafinerii jest dużo bardziej skomplikowany oraz kosztowny i wymaga znacznie większej infrastruktury ze strony systemów IT, łącznie z wieloma serwerami, środowiskiem chmurowym i systemami storage’owymi. Warto pamiętać, że używanie gotowego oprogramowania SCADA, nawet jeśli sami je konfigurujemy i wdrażamy, wiąże się zazwyczaj z zakupem licencji, które nierzadko muszą być cyklicznie odnawiane. Wiele tradycyjnych systemów w ramach standardowych licencji ma ograniczone ilości różnych danych, które serwer może wymieniać ze sterownikami. Ten wolumen można oczywiście zwiększyć, kupując droższą licencję. Dodatkowo wizualizacja na większej liczbie stacji roboczych, czy urządzeniach mobilnych, wymaga wykupienia kolejnych licencji stanowiskowych, co też trzeba brać pod uwagę. Zwykle całość inwestycji to koszty sięgające dziesiątek a nawet setek tysięcy złotych.

Istotnym elementem otwartego i uniwersalnego systemu SCADA jest możliwość instalacji aplikacji zarządzających na platformach wieloserwerowych, w tym w środowisku wirtualnym oraz w skalowalnym środowisku chmurowym, najlepiej hybrydowym, łączącym zalety chmury prywatnej z publiczną. Podczas obsługi przez system SCADA skomplikowanej instalacji procesowo-technologicznej lub linii produkcyjnych może okazać się, że maszyna, na której zainstalowana jest centralna aplikacja systemu SCADA jest tak obciążona, że nie jest w stanie poprawnie pracować. Dlatego warto skorzystać z platformy wieloserwerowej lub wersji aplikacji przystosowanej do pracy w chmurze.

Platformy chmurowe umożliwiają również zdecentralizowanie systemu SCADA, co zwiększa bezpieczeństwo produkcji, a w razie większego obciążenia, za skalowanie środowiska odpowiada środowisko chmurowe, w którym można bez problemu uruchamiać kolejne instancje serwerowe. Przeniesienie aplikacji do środowiska chmurowego daje niemal stuprocentowe bezpieczeństwo związane z działaniem centralnego elementu systemu SCADA.

Komunikacja

Istotnym elementem każdego systemu SCADA, niezależnie od jego wielkości i liczby obsługiwanych urządzeń, jest sposób komunikacji ze sterownikami PLC, które już bezpośrednio odpowiadają za realizację procesów automatyzacji produkcji czy sterowanie maszyną. Innymi słowy chodzi o to, aby zapewnić prawidlową, wydajną komunikację ze źródłami danych, które będą wyświetlane i archiwizowane w systemie SCADA. Należy unikać oprogramowania SCADA, które ma ograniczone możliwości komunikacyjne ze sterownikami PLC pochodzącymi od różnych producentów. Koniecznie należy sprawdzić, jakie sterowniki PLC, których producentów będziemy używać, i czy wybrany system SCADA ma wbudowane drivery komunikacyjne do wszystkich typów sterowników, z których będą odczytywane informacje.

W tym miejscu kilka słów należy poświęcić stosowanym w aplikacjach SCADA sterownikom OPC (OLE for Process Control), które pozwalają na komunikację z innymi aplikacjami, integrując pozyskane dane, na przykład w pliku Excel, wprost z systemem SCADA. Jeżeli OPC jest częścią systemu SCADA to może również pośredniczyć w wymianie danych z innymi aplikacjami działającymi w firmowej infrastrukturze IT, a które nie mają możliwości bezpośredniego odczytu danych z systemu automatyki.

Korzyści

Systemy SCADA pozwalają osiągnąć wzrost skuteczności działania firmy w realizacji głównego procesu lub procesów technologiczno-produkcyjnych, przez wzrost wiarygodności danych oraz skrócenie czasu ich pozyskiwania i przetwarzania. To przekłada się bezpośrednio również na wyższy komfort pracy personelu odpowiedzialnego za obsługę procesów produkcyjnych, a więc mniejszą liczbę popełnianych błędów. Ponieważ system prezentuje dane w czytelnej postaci, a na podstawie trendów można przewidywać nadchodzące zdarzenia, znacznemu skróceniu ulega również czas podejmowania decyzji oraz ich realizacji.

SCADA zdejmuje też z personelu operacyjnego obowiązek analizowania części informacji, pozwalając na skuteczną selekcję, oddzielając ważne informacje od tych mniej istotnych w danym momencie, właśnie dzięki automatyzacji ich przetwarzania oraz przyjaznej i czytelnej formie prezentacji. Narzędzia SCADA pozwalają również na lepszą kontrolę nad rzeczywistym stanem technicznym urządzeń przemysłowych, przyczyniając się bezpośrednio do optymalizacji zadań związanych z utrzymaniem ruchu, co z kolei przekłada się już bezpośrednio na oszczędności finansowe. W efekcie zapewniony jest wzrost kompetencji personelu oraz lepsze wykorzystanie czasu pracy.

W przypadku awarii system SCADA pozwala ocenić z dużą wiarygodnością, czy zasygnalizowany problem techniczny jest naprawdę poważny i wymaga natychmiastowego działania, czy też jest usterką, którą można naprawić w ramach standardowego dnia pracy.

źródło: Automatyka 9/2019

Słowa kluczowe

automatyka, HMI, monitoring, plc, scada

Komentarze

blog comments powered by Disqus