Przemysłowa komunikacja cyfrowa w maszynach modułowych

Thomas Spranzel drukuj

Podstawową ideą modułowości jest dzielenie złożonych maszyn na moduły. Kombinacja modułów pozwala na zbudowanie różnych typów kompletnych maszyn z użyciem standardowych elementów. Dzięki ekonomii skali, jaką można osiągnąć, maszyny modułowe są produkowane szybciej i taniej. Ponadto można je sprawnie uruchamiać i rozbudowywać z większą elastycznością. Znormalizowanie interfejsów komunikacyjnych jest wymagane, aby zapewnić łatwe i szybkie łączenie jednostek. Maszyna składa się z elementów mechanicznych oraz realizujących przekazywanie mocy, komunikacji i – jeśli to konieczne – sprężonego powietrza. Modułowość nie jest cechą, którą można zdefiniować kategorycznym „tak” lub „nie”. Można ją rozpatrywać w kategoriach niskiej lub całkowitej.

Zdecentralizowana automatyzacja

Budowa maszyny modułowej nie jest możliwa przy okablowaniu punkt-punkt w centralnej szafie sterowniczej. Te centralne struktury utrudniają wymianę modułu lub rozbudowę maszyny. Moduły maszyn wymagają autonomicznych struktur. Można je zaimplementować np. w małych lokalnych skrzynkach sterowniczych na module z komponentami IP20. Okablowanie i instalacja urządzeń z niższym IP jest zwykle bardziej skomplikowana niż w przypadku komponentów o stopniu ochrony IP67, które można zamontować bezpośrednio na maszynie bez żadnych dodatkowych zabezpieczeń. Jeśli jednak niektóre komponenty nie mają stopnia ochrony IP67 lub jeśli obowiązują specjalne wymagania, np. związane z odpornością chemiczną, rozwiązania IP20 w obudowie ochronnej są często niezbędne. Komponenty automatyki IP67 ułatwiają wzajemną łączność modułów. Zdecentralizowane urządzenia do montażu na obiekcie umożliwiają zbieranie sygnałów bezpośrednio na maszynie i łączenie modułów np. w sieci Ethernet – bez szafy sterowniczej. Obniża to koszty instalacji i skraca czas uruchomienia u klienta końcowego. Jakie rozwiązania hardwarowe są dostępne dla użytkowników? O tym poniżej.

Moduły remote I/O

Protokoły komunikacyjne od wielu lat oparte są na warstwie ethernetowej. Sztandarowe protokoły to Profinet, EtherNet/IP, Modbus TCP i bardzo szybko rosnący w siłę EtherCAT. W przypadku starszych aplikacji lub specyficznych wymagań można spotkać jeszcze takie nazwy jak Profibus, Modbus RTU (stosowany także dla dużej części urządzeń obiektowych w postaci czujników czy lampek), CANopen czy DeviceNet. W zależności od stosowanej na maszynie sieci, urządzenia zbierają sygnały z innych urządzeń na obiekcie i przekazują stany dalej do sterownika. Pozwala to na wyeliminowanie wielożyłowego przewodu, a w zamian za to potrzebny jest przewód doprowadzający zasilanie i sieć. Niektóre przewody sieciowe charakteryzuje możliwość przesyłania również sygnałów zasilających. Należy jednak mieć na uwadze maksymalny prąd, który można nimi poprowadzić. Takie rozwiązanie pozwala na szybkie reagowanie w razie wystąpienia awarii, np. z powodu uszkodzenia przewodu. Cienkie przewody wymieniane są dużo szybciej, dodatkowo ten sam typ przewodu może zostać użyty w wielu miejscach w zakładzie, co procentuje dostępnością części zamiennych na magazynach wewnętrznych klientów. Cienkie przewody łatwiej także układa się w łańcuchach, a ponadto umożliwiają one zastosowanie rozwiązania np. na ramieniu robota przemysłowego.

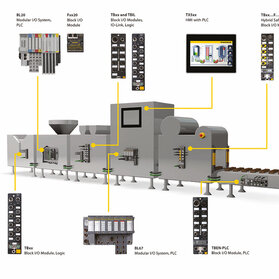

Moduły I/O występują w różnych wersjach. Oprócz rozwiązań o stopniu ochrony IP67, nadających się do montażu bezpośrednio na obiekcie, występują także wersje w IP20 do montażu na szynie w szafie sterowniczej. Sygnały obsługiwane przez remote I/O to m.in. cyfrowe, analogowe, IO-Link, RFID, Safety, dedykowane rozwiązania do sterowania rolkami przenośników oraz RS-232/RS-485. Doskonałym rozwiązaniem do montażu w szafie jest seria FEN20, a w przypadku montażu bezpośrednio na maszynie – seria TBEN oraz BL compact. Dzięki tym urządzeniom możliwe jest dzielenie maszyny na mniejsze części, w których koncentrowane są sygnały i budowanie maszyny przy wykorzystaniu standardowych modułów maszynowych.

Sterowanie lokalne

Skoro maszyny można dzielić na moduły, to może logika też powinna zostać podzielona? Wszystko zależy od typu użytego sterownika, wymagań użytkownika oraz krytycznych parametrów procesu. Istnieją aplikacje, w których konkretne zadania powinny być realizowane w możliwie najkrótszym czasie. Dotyczy to np. sygnału do zatrzymania napędu, który przy wydłużonym czasie cyklu może pojawiać się z opóźnieniem, powodującym mechaniczne uszkodzenie maszyny.

Jeżeli część maszyny (moduł) odpowiedzialna za zatrzymanie będzie realizowała własną logikę, to moment zatrzymania nie będzie uzależniony od cyklu głównego sterownika. Taką możliwość stwarzają moduły serii FEN20, TBEN oraz BL compact. Dzięki wbudowanej funkcjonalności ARGEE dostępnej w standardzie, moduły mogą być programowane przez przeglądarkę internetową. Dostęp do bezpłatnych bibliotek usprawnia proces programowania urządzeń i otwiera nowe możliwości w zakresie tworzenia maszyn modułowych. Każda z części maszyny może mieć własny kontroler, dzięki czemu modernizacja lub przeniesienie modułu do innej maszyny wymaga minimalnych modernizacji w programie głównego sterownika, z którym ARGEE może wymieniać dane.

Zainteresowani użytkownicy mają możliwość przetestowania oprogramowania ARGEE przez bezpłatny symulator zawierający znaczną część modeli dostępnych w ofercie. Protokoły komunikacyjne, którymi może posługiwać się moduł programowalny to Profinet, EtherNet/IP oraz Modbus TCP. Wszystkie te protokoły dostępne są w jednym urządzeniu pod nazwą Multiprotocol. Warto dodać, że możliwości programowania mają obecnie także moduły do obsługi sygnałów bezpieczeństwa, których na maszynie też zwykle jest przynajmniej kilka.

Istnieją aplikacje, w których system oparty jest na technologii ARGEE uzupełnionej o moduł z kanałami Safety TBPN (PROFIsafe) lub TBIP (CIP Safety), programowalne przez Turck Safety Configurator. Programowalne moduły bezpieczeństwa również doskonale wpisują się w koncepcję budowy maszyn modułowych. Oddalone sygnały z E-Stopów, rygli czy kurtyn bezpieczeństwa nie stanowią już problemu. Urządzenia te mogą być dodawane jako remote I/O dla sterowników bezpieczeństwa lub realizować własne aplikacje.

Panele operatorskie i sterowniki

Dla zapewnienia przyjaznego środowiska służącego do komunikacji między człowiekiem a maszyną stosowane są panele operatorskie. Firma Turck oprócz standardowych paneli operatorskich oferuje także wykonania z wbudowanym PLC. Dzięki temu jedno urządzenie zastępuje dwa. W topowej serii TX700 są warianty w pełni wykonane w IP67 oraz specjalne wersje do zastosowania w branży spożywczej i modele do pracy w trudnych warunkach oświetleniowych. Atutem rozwiązań firmy Turck pod kątem stosowania sterowników jest to, że niezależnie od tego, czy wybrany zostanie model w obudowie kompaktowej IP67 w postaci TBEN-Lx-PLC, czy jeden z paneli TX, klient ma możliwość przesyłania danych przez nie bezpośrednio do chmury. Każdy ze sterowników firmy Turck w standardzie umożliwia połączenie w sieci Profinet, EtherNet/IP, Modbus TCP, Modbus RTU i CANopen. Dla realizacji komunikacji z systemami wyższego rzędu urządzenia oferują możliwość wykorzystania MQTT lub OPC UA. Wszystkie te rozwiązania pozwalają tworzyć zakłady w duchu Industry 4.0.

Podsumowanie

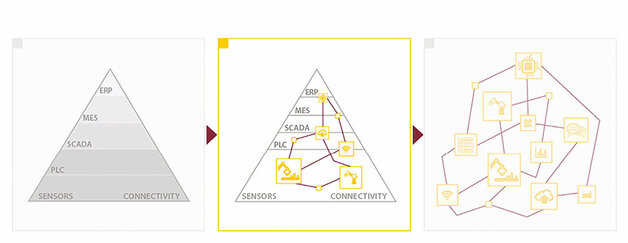

Maszyny modułowe i rozproszona logika pozwalają na szybsze reakcje i modernizację systemów automatyki. Jeżeli przedsiębiorstwo chce mieć możliwość ciągłego rozwoju wraz z zachowaniem optymalizacji procesów i kosztów, to opisywane podejście jest najlepszym dostępnym rozwiązaniem. Zmiany mogą następować niezależnie, ponieważ moduły z wbudowaną logiką mogą pracować także jako standardowe remote I/O. Podzielenie logiki pozwala skracać czasy cyklu oraz realizować dodatkowe zadania. Im bardziej konsekwentnie maszyny są zmodularyzowane, a inteligencja zdecentralizowana, tym bardziej sztywna struktura piramidy automatyzacji zaczyna ulegać destabilizacji. Przyszłość należy do maszyn modułowych.

TURCK Sp. z o.o.

ul. Wrocławska 115, 45-836 Opole

tel. 77 443 48 00, fax 77 443 48 01

e-mail: poland@turck.com

www.turck.pl

źródło: Automatyka 10/22

Komentarze

blog comments powered by Disqus