Kierunki rozwoju systemów pneumatyki

Agnieszka Staniszewska drukuj

Systemy pneumatyczne odgrywają niezwykle istotną rolę w automatyce. Obecnie trudno wyobrazić sobie bez nich zautomatyzowane procesy produkcyjne w przemyśle. Dzięki elementom pneumatycznym możliwe staje się sterowanie energią sprężonego czynnika roboczego (najczęściej powietrza), zamiana tej energii na pracę mechaniczną oraz wywoływanie określonych reakcji urządzeń wykonawczych danego systemu.

Systemy pneumatyczne są stosowane niezwykle chętnie ze względu na szeroki zakres posiadanej wiedzy związanej z zagadnieniami z dziedziny pneumatyki, powszechności stosowanych rozwiązań oraz łatwej dostępności urządzeń, które stanowią źródła energii pneumatycznej. Chcąc skorzystać z rozwiązań pneumatycznych, często wystarczy wybrać odpowiedni, gotowy podsystem. Projektowanie podzespołu pneumatycznego sprowadza się wtedy do doboru odpowiednich, znormalizowanych elementów, które spełniają wymagane założenia.

Napędy pneumatyczne

Podstawowymi urządzeniami pneumatycznymi odpowiedzialnymi za zamianę energii czynnika roboczego na pracę mechaniczną są silniki pneumatyczne o ruchu prostoliniowym (zwane siłownikami), obrotowym lub wahadłowym. Napędy pneumatyczne najczęściej stosowane są do realizacji przesuwów mechanicznych lub uzyskania określonych nacisków statycznych. Do zalet stosowania tego typu napędów należą: ogólna dostępność czynników roboczych (np. powietrza), duża szybkość działania, stosunkowo prosta budowa oraz łatwość uzyskiwania dużego zakresu generowanych sił i momentów.

Zawory

Urządzenia, które sterują przepływem sprężonego czynnika roboczego to zawory. Wśród nich można wyróżnić: rozdzielacze, które rozdzielają i odpowiednio ukierunkowują czynnik roboczy; zawory zwrotne – umożliwiające przepływ czynnika wyłącznie w jednym kierunku; zawory dławiące – sterujące natężeniem przepływu; zawory redukcyjne – zapewniające stałą wartość ciśnienia na wyjściu układu pod warunkiem zachowania określonej wartości minimalnej na jego wejściu; zawory bezpieczeństwa, które ograniczają wzrost ciśnienia w układzie ponad określoną wartość; zawory trójdrogowe – z dwoma wejściami i jednym wyjściem, umożliwiające wybór drogi wejściowej oraz zawory zdwojonego sygnału – na ich wyjściach pojawia się czynnik roboczy, tylko w przypadku, gdy czynnik jest obecny na obu jego wejściach, ich logikę działania można porównać do bramki AND.

Układ pneumatyczny

Typowy układ pneumatyczny składa się z elementu, na wyjściu którego znajduje się medium energetyczne, trafiające do układu przygotowania, a z niego – poprzez moduł sterujący składający się z elementów, które wykorzystują czynnik roboczy jako nośnik informacji – do elementu przetwarzającego medium na energię mechaniczną. Od tej pory jest traktowane jako nośnik energii.

Popyt generuje podaż

Duże zapotrzebowanie na produkty ściśle związane z systemami pneumatycznymi, wynikające przede wszystkim z rosnącego stopnia zautomatyzowania przemysłu, implikuje obecność na rynku szerokiej gamy producentów i dostawców elementów pneumatycznych. Duża konkurencja na rynku wymusza potrzebę ciągłego rozwoju oferty produktowej i konieczność jej uatrakcyjniania. Dzięki temu odbiorcy mają do dyspozycji bogatszy wachlarz oferowanych rozwiązań oraz mogą łatwiej osiągać zamierzone cele. Część z nowych produktów jest ulepszeniem wersji już istniejących, ale sukcesywnie pojawiają się też nowe, niespotykane wcześniej rozwiązania. Wszystkie są odpowiedzią na rosnące zapotrzebowanie rynkowe oraz specyficzne wymagania klientów. Rozwój różnych dziedzin przemysłu i nauki powoduje, że popyt na urządzenia pneumatyczne wciąż rośnie, dzięki czemu można zaobserwować coraz ciekawsze urządzenia i rozwiązania techniczne.

Innowacyjne technologie

Aby sprostać sporym wymaganiom rynkowym, każdy nowy produkt oferowany przez firmy z branży pneumatycznej powinien wyróżniać się czymś szczególnym, co sprawi, że dany element będzie wybierany przez klientów chętniej niż podobne produkty oferowane przez firmy konkurencyjne.

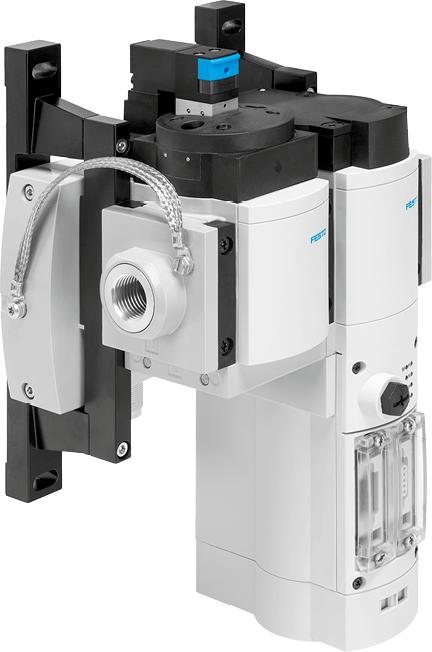

FRL firmy Asco Numatics

Nowa seria zespołów przygotowania powietrza FRL (filtr – regulator – smarownica) o symbolu 652, którą zaprezentowała należąca do globalnego koncernu Emerson firma Asco Numatics, spełnia powyższe założenie. Produkty tej serii charakteryzują się wysokim natężeniem przepływu – producent deklaruje, że jest ono najwyższe wśród wszystkich produktów tego typu dostępnych na rynku. Kolejnym wyróżnikiem omawianej serii jest szeroki zakres temperatury pracy. Dzięki tej właściwości opisywane zespoły przygotowania powietrza mogą pracować w trudnych warunkach otoczenia – zgodnie z deklaracją producenta dolna granica temperatury pracy jest niższa, zaś górna wyższa w porównaniu z produktami z oferty konkurencyjnych firm.

Kolejną nowością jest wyposażenie zespołów FRL w manometry na zaworze odcinającym oraz zaworze powolnego startu. Opcjonalnie można zaopatrzyć się również w integralne manometry, które pozwalają ustalać w bardzo intuicyjny sposób pożądane wartości ciśnienia. Warto dodać, że do filtra koalescencyjnego lub stacji filtrująco-regulacyjnej można dodać trójmikronowy filtr. Dzięki takiemu zabiegowi nie występuje konieczność używania oddzielnego filtru cząstek, a więc można poczynić oszczędności oraz zredukować całkowitą masę i wymiary całego zespołu. Zaletą opisywanych zespołów przygotowania powietrza FRL jest ich modułowość – łatwo je zmontować, przy tym ich konstrukcja nie traci na solidności. Warty odnotowania jest fakt, że w produktach serii 652 zastosowano nowe kołnierze montażowe, które pozwalają na szybkie wymontowanie całych zespołów bez konieczności rozłączania rur.

Opisywana seria zespołów przygotowania powietrza znajduje zastosowanie np. w branży motoryzacyjnej czy przetwórczej, gdzie występują trudne warunki środowiskowe, a jednocześnie wymagane jest stosunkowo duże natężenie przepływu powietrza.

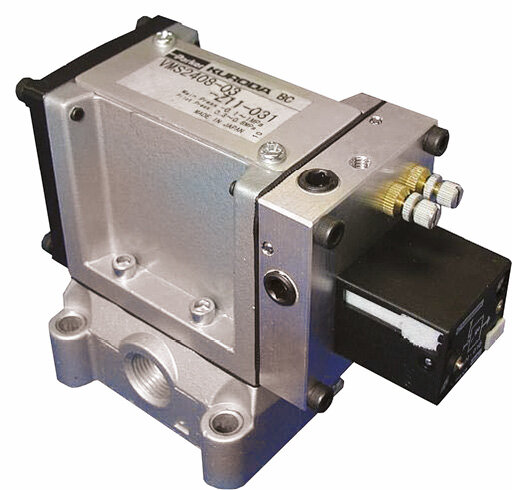

Zawory SX10 firmy SMC Polska

Współcześnie istotną rolę w przemyśle odgrywa czas trwania danego cyklu produkcyjnego. Chęć przyspieszania procesów niesie ze sobą konieczność poszukiwania w automatyce, a co za tym idzie w pneumatyce rozwiązań, które umożliwią zmniejszenie czasu wykonywania określonych czynności. W związku z tym przy doborze konkretnych elementów systemów pneumatycznych klienci wykazują szczególne zainteresowanie ich parametrami czasowymi. W tym kontekście warto zwrócić uwagę na ofertę firmy SMC Polska, która wprowadziła na rynek zawory typu 2/2 z serii SX10. Ich wyróżnikiem jest krótki czas odpowiedzi na impuls sterujący, który wynosi zaledwie 0,45 ms. Deklarowany czas reakcji na zanik sygnału sterującego jest jeszcze krótszy i wynosi 0,4 ms. Takie parametry niosą ze sobą znaczny wzrost częstotliwości pracy, a więc w konsekwencji zwiększają produktywność systemów, w których zastosowano prezentowane zawory. Wiąże się to z oszczędnościami, które wynikają z wysokiej żywotności tych urządzeń, kształtującej się na poziomie pięciu miliardów cykli oraz energooszczędności, której dowodem jest niezwykle mały pobór mocy. Co więcej, zawory serii SX10 są kompaktowe i jest je niezwykle łatwo zamontować oraz zdemontować.

W związku z krótkim czasem odpowiedzi opisywane urządzenia mogą znaleźć zastosowanie np. w maszynach sortujących, klejących czy dozujących, gdzie czas reakcji jest kluczowym czynnikiem wpływającym na przebieg całego procesu.

Moduł efektywności energetycznej MSE6-E2M firmy Festo

W dobie zwracania szczególnej uwagi na kwestie związane z oszczędzaniem energii niezwykle ciekawie prezentuje się nowy produkt Festo – moduł efektywności energetycznej MSE6-E2M, który pozwala na oszczędzanie sprężonego powietrza oraz energii w projektowanym systemie pneumatycznym. Jego nadrzędną funkcjonalnością jest monitorowanie i regulowanie procesu dostarczania sprężonego powietrza w sposób w pełni zautomatyzowany. Oszczędności wynikające ze stosowania omawianego modułu są rezultatem automatycznego odcinania sprężonego powietrza, gdy zostanie stwierdzone przejście urządzenia w tryb gotowości. Wtedy też zużycie sprężonego powietrza jest zerowe. Nie bez znaczenia dla kwestii oszczędności jest funkcjonalność zapewniająca automatyczne wykrywanie nieszczelności w systemie i niezwłoczne wystosowywanie informacji na ten temat. Moduł efektywności energetycznej stanowi powiązanie zespołów przygotowujących powietrze, czujników oraz techniki fieldbus. Dzięki tej ostatniej możliwe staje się monitorowanie na bieżąco wszelkich istotnych danych związanych z określonym procesem – takich jak zużycie, prędkość przepływu i ciśnienie powietrza.

Air Saver Unit firmy Parker

W ideę oszczędzania wpisuje się również propozycja firmy Parker – innowacyjne urządzenie Air Saver Unit, które zapewnia o połowę mniejsze zużycie powietrza. Jest to możliwe dzięki zastosowaniu zaworu impulsowego. Ciągły nadmuch sprężonego powietrza jest zamieniany przez omawiane urządzenie na nadmuch impulsowy. Pojedyncze impulsy o wysokim ciśnieniu są generowane bez konieczności używania dodatkowego, zewnętrznego sterowania. Co więcej, wraz z oszczędnością sprężonego powietrza, redukcji ulega również ilość energii zużywanej przez sprężarkę oraz emisji dwutlenku węgla, a urządzenia wykorzystujące nadmuch sprężonego powietrza mają większą sprawność. Ważne jest także, że impulsowy nadmuch zapewnia wyższą jakość powierza, ponieważ skuteczniej usuwa stałe cząstki zanieczyszczeń. Niezwykle istotna jest prostota wpasowania urządzenia Air Saver Unit w istniejący system pneumatyczny. Taka operacja nie wymaga znaczącej ingerencji w układ, np. nie występuje konieczność przeprogramowania sterownika PLC.

Trend minimalizacji

Chęć minimalizacji poszczególnych elementów urządzeń automatyki, a co za tym idzie systemów pneumatycznych, z jednoczesnym zachowaniem dbałości o precyzję, jest jednym z kluczowych wyznaczników kierunku rozwoju pneumatyki.

Miniaturowy zawór Preciflow firmy Asco Numatics

W taką tendencję wpisuje się nowy produkt oferowany przez firmę Asco Numatics – miniaturowy zawór proporcjonalny Preciflow 12,7 mm, który mimo bardzo niewielkich rozmiarów jest w stanie z dużą dokładnością kontrolować przepływ. Niewątpliwą zaletą tego urządzenia jest możliwość jego łatwej integracji z istniejącymi systemami sterowania w danym urządzeniu. Warto też zwrócić uwagę na sposób jego wykonania, który znacząco wydłuża jego żywotność. Zastosowane dwie płaskie sprężynki umożliwiają przemieszczanie się rdzenia, przy jednoczesnym bardzo małym tarciu. Mimo miniaturyzacji urządzenie jest w stanie pracować w szerokim zakresie ciśnień roboczych i jest w pełni funkcjonalne.

Czujnik ciśnienia SPAE firmy Festo

Trend minimalizacji poszczególnych elementów jest zauważalny również w ofercie innych firm z branży pneumatycznej. Przykładowo firma Festo oferuje czujnik ciśnienia SPAE. Niezwykle mały rozstaw, wynoszący 10 mm, sprawia, że jest to najmniejszy dostępny na rynku czujnik ciśnienia z wyświetlaczem. Urządzenie ma regulowane wyjście dwustanowe: normalnie otwarte lub normalnie zamknięte oraz regulowaną funkcję przełączania. Na wyświetlaczu można obejrzeć procentową wartość ciśnienia. Urządzenie umożliwia pomiar nadciśnienia i podciśnienia. Jednym z walorów czujnika SPAE jest łatwość montażu.

Siłowniki Pneumax firmy Rectus Polska

Innymi elementami, których znaczącą zaletą jest mały rozmiar, są proponowane przez firmę Rectus Polska kompaktowe siłowniki z serii Pneumax 1540–1550. Są one rozwinięciem dostępnej już na rynku gamy siłowników kompaktowych. Seria wyróżnia się odmiennym wyglądem zewnętrznym. Do produkcji omawianych siłowników stosuje się aluminiowe pokrywy, które są idealnie dopasowane do użytego profilu. Dzięki temu zabiegowi zminimalizowano liczbę miejsc, w których potencjalnie może gromadzić się brud. Dosyć przydatną cechą opisywanych produktów jest posiadanie przez nie pierścieni wyciszających i amortyzujących uderzenia oraz tulei prowadzenia tłoczyska. Ciekawym rozwiązaniem jest opatentowany system regulowanej amortyzacji wpasowanej w pokrywy, która nie wymusza zwiększania całkowitej długości siłownika.

Uniwersalność jako zaleta

Istotną zaletą urządzeń pneumatycznych jest ich uniwersalność.

Zaciski Pneumax firmy Rectus Polska

W ideę uniwersalności wpisuje się seria zacisków pneumatycznych Pneumax, którą oferuje firma Rectus Polska. Do każdego zacisku z tej serii pasuje ten sam czujnik położenia, zachowana jest również możliwość pełnej wymienialności z produktami konkurencyjnych producentów. Niewątpliwie ważną cechą charakterystyczną zacisków serii Pneumax jest możliność regulacji kąta otwarcia w zakresie 0–135°. Wyróżnikami omawianych produktów są: bardzo mała masa na tle innych podobnych urządzeń o zbliżonej funkcjonalności, małe gabaryty oraz wysoka kompensacja. Firma deklaruje najmniejszy czas regulacji wśród dostępnych na rynku produktów z tej kategorii oraz wysoką wydajność urządzeń, wyrażającą się mniejszym zapotrzebowaniem na dostarczane powietrze, co pozwala na nawet 40 % oszczędności. Nie bez znaczenia pozostaje również fakt długiej żywotności zacisków pneumatycznych Pneumax, który – jak podaje producent – kształtuje się na poziomie trzech milionów cykli.

Zawory Moduflex firmy Parker

Innym przykładem na dowód wypełniania zasady uniwersalności jest seria produktów Moduflex z oferty firmy Parker. Zawory Moduflex umożliwiają dostosowanie systemu do konkretnej, spersonalizowanej aplikacji. Atrybutem omawianych produktów jest możliwość łączenia elementów o różnych wielkościach i natężeniach przepływu czynnika roboczego w jeden zestaw zaworowy. Każdy zawór z zestawu może być dopasowany dokładnie do wielkości elementu, który jest przez niego uruchamiany. Istnieją dwie możliwości skorzystania z dobrodziejstw serii Moduflex – można zaopatrzyć się w skonfigurowane, podstawowe podzespoły lub wstępnie zmontowane i przetestowane wyspy zaworowe, które w niektórych przypadkach mogą znacznie ułatwić proces projektowania systemu pneumatycznego oraz skrócić poświęcony na to czas. Sposób łączenia zaworów z serii Moduflex umożliwia ewentualną szybką rekonfigurację, co jest niezwykle ważną cechą, która wyróżnia produkty omawianej serii na tle wszystkich innych oferowanych na rynku. Niezwykle praktycznym rozwiązaniem jest wyposażenie omawianych produktów systemu rozłączania łączników z zabezpieczeniem przed zgubieniem.

Rozwiązania dedykowane

Każda gałąź przemysłu ma swoją specyfikę i wymagania. Czasami produkty bardzo użyteczne w jednej branży nie spełniają indywidualnych wymagań innej branży. Rozwiązanie sprawdzające się w określonej aplikacji niekoniecznie będzie tak samo wydajne w aplikacji z innej branży. W związku z tym producenci elementów systemów pneumatycznych proponują rozwiązania dedykowane dla konkretnych działów przemysłu. Robią to, aby wyróżnić się na tle innych producentów oraz zyskać klientów, których wymagania w danym zakresie są wysokie.

Siłowniki Numatics firmy Asco Numatics

Przykładem elementów systemów pneumatycznych, które wpisują się w ten nurt, są siłowniki Numatics serii 454 firmy Asco Numatics. Są to urządzenia przeznaczone przede wszystkim dla branży spożywczej, która charakteryzuje się występowaniem warunków sprzyjających korodowaniu elementów składowych linii produkcyjnych. Produkty opisywanej serii są wysoce odporne na korozję, a ponadto ich korpus, który jest anodyzowany, w celu lepszego uodpornienia na korozję, został tak zaprojektowany, aby można było go w łatwy sposób oczyścić. Testy, którym zostały poddane omawiane siłowniki, wykazały odporność na środowisko zasolone, o dużej wilgotności. Uszczelnienia tłoczysk zostały wykonane z poliuretanu, śruby mocujące pokrywy do korpusu są ze stali nierdzewnej, zaś całość została tak zaprojektowana, aby osadzanie zanieczyszczeń było znacznie utrudnione. W tym celu pokrywy siłownika zostały tak wykonane, aby nie miały żadnych zagłębień. Praktycznym rozwiązaniem, które zastosowano w procesie produkcji siłowników Numatics serii 454, jest ich laserowe znakowanie, co umożliwia odczytanie ich typu nawet po długiej eksploatacji w trudnych warunkach.

Przewody pneumatyczne

Jak w każdym systemie, tak i w systemie pneumatycznym, elementy wchodzące w jego skład muszą być połączone w ściśle określony sposób. W przypadku elementów pneumatycznych jest to realizowane za pomocą odpowiednich przewodów, których jakość znacząco wpływa na stan całego systemu.

Przewody firmy SMC Polska

Ciekawą propozycję ma także firma SMC Polska, w ofercie której można znaleźć przewody pneumatyczne z serii IDK, usuwające kondensat i wilgoć, co wyróżnia je na rynku i czyni unikatowymi. Używając przewodów IDK, można znacząco zwiększyć żywotność łączonych urządzeń w danym systemie pneumatycznym. Bardzo dużej redukcji ulega np. ryzyko awarii małych siłowników, których przyczyną mogłaby być kondensacja.

Niewątpliwą zaletą stosowania przewodów z omawianej serii jest brak występowania zjawiska korozji w podłączonych urządzeniach pneumatycznych. Zaprojektowanie nowej serii przewodów przez firmę SMC stało się skutecznym rozwiązaniem na bolączki konstruktorów maszyn, którzy spotykali się z problemem skraplania w przewodach pneumatycznych.

W ofercie SMC można znaleźć przewody w dwóch kształtach: standardowym – podłużnym oraz spiralnym, odpowiednim do ruchomych elementów.

Problem wilgotnego powietrza

Na problem wilgotnego powietrza zwracają uwagę również inne firmy. Warto zastanowić się, dlaczego wilgotne powietrze sprawia tyle trudności. Otóż w przypadku wielu procesów technologicznych powietrze musi być czyste i suche – w przeciwnym wypadku może okazać się, że proces będzie nieefektywny, a tym samym nierentowny. Ponadto urządzenia zasilane wilgotnym powietrzem mogą ulec awarii, zaś substancje przez nie przetwarzane zanieczyszczeniu.

Osuszacze IMI Precision Enginnering

Naprzeciw oczekiwaniom klientów, którzy chcieliby takich sytuacji uniknąć wychodzi firma IMI Precision Enginnering. W jej ofercie można znaleźć nietuzinkowe osuszacze powietrza z serii Hydra-D, które wyznaczają nowe standardy w tej dziedzinie. Dzięki swojemu doświadczeniu w tym zakresie firma była w stanie zaprojektować innowacyjne osuszacze sprężonego powietrza, wyróżniające się na rynku. Zawierają one nietypowy wkład z filtrem i absorbentem, który został opatentowany. Jeden wkład realizuje funkcje oddzielania wody, filtracji na wlocie i wylocie oraz adsorpcji. Dzięki niemu zostały wyeliminowane trzy filtry zewnętrzne, a samo urządzenie ma zdecydowanie większą wydajność. Co ważne, wkład można łatwo i szybko wymienić, co czyni urządzenie bardzo praktycznym, ergonomicznym oraz ekonomicznym.

Przepływ i ciśnienie utrzymywane są na stałym poziomie, a osuszacz charakteryzuje się bardzo cichą pracą, która jest możliwa dzięki optymalizacji ścieżek wylotu. W urządzeniu zastosowano wysokowydajne zawory, które zapobiegają kontaktowi wkładu absorbentu z wilgocią, w sytuacji, w której osuszacz nie pracuje.

Opisywane urządzenie jest kolejnym z serii odpornych na korozję. Jego konstrukcja powstaje z anodowanego, wytłaczanego aluminium o wysokiej ciągliwości. Bardzo praktycznym rozwiązaniem jest uniwersalność ustawień stopki mocującej. Jej obrót umożliwia montaż osuszacza zarówno na powierzchni poziomej, jak i pionowej. Sterowanie pracą urządzenia odbywa się za pomocą wytrzymałego i wysoce odpornego sterownika PLC.

Podsumowanie rozwiązań

Jak można łatwo zauważyć analizując przegląd nowości rynkowych, każdy z opisywanych w artykule produktów, proponowanych przez wybranych, wiodących producentów elementów systemów pneumatycznych, ma co najmniej jedną cechę charakterystyczną, która wyróżnia go spośród innych, podobnych produktów z danej kategorii dostępnych na rynku. Najważniejszą właściwością zespołu przygotowania powietrza FRL serii 652 jest najwyższe natężenie przepływu, zaworów z serii SX10 – bardzo krótki czas reakcji, modułu efektywności energetycznej MSE6-E2M – automatyczne odcinanie powietrza, gdy zostanie stwierdzone przejście w tryb gotowości, Air Saver Unit – oszczędność powietrza dzięki zaworowi impulsowemu, zaworów proporcjonalnych Preciflow 12,7 mm oraz czujnika ciśnienia SPAE – niewielki rozmiar, kompaktowych siłowników z serii Pneumax 1540 – 1550 – opatentowany system amortyzacji, zacisków pneumatycznych serii Pneumax – szeroki zakres regulacji kąta otwarcia, zaworów Moduflex – możliwość łączenia elementów o różnych wielkościach i natężeniach przepływu czynnika roboczego w jeden zestaw zaworowy, siłowników Numatics serii 454 – wysoka odporność na korozję, przewodów pneumatycznych IDK – odprowadzanie wilgoci, osuszaczy powietrza Hydra-D – obecność opatentowanego wkładu z absorbentem i filtrem.

Na podstawie tego podsumowania można zauważyć, że producenci z branży pneumatycznej kładą szczególny nacisk na wszelkiego rodzaju oszczędności – miejsca, czasu, energii, czynnika roboczego – oraz szeroko pojęte wydłużenie żywotności poszczególnych elementów pneumatycznych. Wszystko to zmierza w kierunku zwiększania efektywności produkcji. Warto również zauważyć, że niektóre z prezentowanych rozwiązań są przeznaczone dla konkretnych branż. Można z tego wnioskować, że producenci starają się spełniać specyficzne wymagania swoich odbiorców, aby utrzymywać pozycję lidera w danej dziedzinie.

Dokąd zmierza rozwój systemów pneumatyki?

Postępująca automatyzacja w przemyśle wymusza na producentach systemów pneumatyki konieczność ciągłego poszukiwania nowych rozwiązań. Producenci muszą wsłuchiwać się w głosy swoich klientów i zwracać uwagę na ich potrzeby, aby oferować produkty spełniające jak najlepiej ich wymagania. W innym przypadku mogą znaleźć się na straconej pozycji.

Warto zastanowić się, w jakim kierunku będzie szedł dalszy rozwój systemów pneumatyki w automatyce. Niewątpliwie będzie to dalsza miniaturyzacja urządzeń oraz projektowanie ich kompaktowych wersji, skupiających kilka funkcjonalności w jednym produkcie. Zapewne skala zmian będzie coraz mniejsza, bo przecież istnieje granica, której jak na razie nie da się przekroczyć, szczególnie w kwestiach związanych z rozmiarami. Bardziej intensywnego rozwoju należy spodziewać się w aspekcie powstawania kolejnych wersji kompaktowych urządzeń.

Następną właściwością, która będzie niezwykle istotna w dalszym rozwoju pneumatyki są zależności czasowe. Przemysł charakteryzuje się tym, że wciąż dąży się do produkowania coraz większej liczby elementów, w coraz krótszym czasie. Dlatego czas reakcji urządzeń będzie na pewno brany pod uwagę podczas projektowania kolejnych nowości pneumatycznych. Oczywiście jest to powiązane z rozwojem innych dziedzin, takich jak materiałoznawstwo. W tym przypadku, podobnie jak w miniaturyzacji, należy spodziewać się stopniowego zmniejszania skali zachodzących zmian.

O wiele większych zmian należy spodziewać się w zakresie oszczędności energii oraz czynnika roboczego. Jest to niewątpliwie coraz popularniejszy kierunek działań we współczesnym świecie. Oszczędzanie w tym zakresie ma dwie zalety – po pierwsze niesie ze sobą redukcję kosztów produkcji, po drugie – jest to działanie w pełni ekologiczne. Obie te zalety ma również wydłużanie żywotności poszczególnych elementów. W tym aspekcie również należy oczekiwać dalszego rozwoju, przekładającego się na oszczędzanie energii oraz czynnika roboczego. Producenci rozwiązań pneumatycznych będą szukać odpowiednich materiałów, budować prototypy o różnych kształtach i wymiarach, z różnym rozmieszczeniem poszczególnych komponentów, po to, aby wypracować koncepcje urządzeń o optymalnej budowie.

Nie należy zapominać o tym, że istnieją granice, związane chociażby z wytrzymałością czy właściwościami cieplnymi poszczególnych materiałów, które mogą w pewnym momencie zahamować dalszy rozwój pneumatyki. Istnieją granice, których przekroczenia nie sposób sobie obecnie wyobrazić. Świat nauki jest jednak nieprzewidywalny.

źródło: Automatyka 3/3016

Komentarze

blog comments powered by Disqus