Czujniki do zadań specjalnych

dr inż. Marcin Bieńkowski drukuj

Trudno wyobrazić sobie sterowanie maszynami czy liniami technologicznymi bez szeregu czujników. Bez nich nie byłoby możliwe wykrywanie obecności obiektów, prowadzenie pomiarów temperatury, wilgotności, ciśnienia, naprężeń, określanie na bieżąco pozycji, położenia i cech obrabianych przedmiotów czy prowadzenie bezpośredniej kontroli nad pracą urządzeń i przebiegiem procesów technologicznych.

Oferta czujników jest bardzo bogata i zróżnicowana, dlatego pojęcie czujników do zadań specjalnych jest bardzo szerokie. W zależności od branży, pod tym określeniem mogą kryć się zupełnie odmienne produkty. Mało tego, w jednych zastosowaniach dany czujnik będzie czujnikiem standardowym, w innych może być już potraktowany jako nietypowy czujnik specjalny. Niemniej jednak dla wielu rodzajów czujników znaleźć można wspólny mianownik, dzięki któremu można je określić właśnie mianem czujników do zadań specjalnych.

Najczęściej pod pojęciem czujników do zadań specjalnych rozumie się trzy duże grupy czujników, które, co warto zaznaczyć, mogą mieć zupełnie odmienną budowę, funkcjonalność i przeznaczenie. Są to:

- czujniki wysoko- i niskotemperaturowe,

- czujniki położenia i czujniki pozycjonujące,

- czujniki detekcji wody/wilgoci.

Nietrudno zauważyć, że jeden czujnik może jednocześnie przynależeć do kilku grup czujników specjalnych. Najprostszym przykładem jest wysokotemperaturowy czujnik pozycjonujący, który swoje zadania może realizować np. w hucie czy w walcowni.

Czujniki wysokotemperaturowe

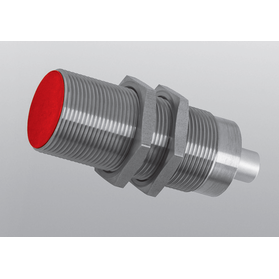

W systemach automatyki przemysłowej montowanych na liniach produkcyjnych do pracy w warunkach ekstremalnych, w tym do pracy w wysokiej i niskiej temperaturze, najczęściej wykorzystuje się różnego rodzaju czujniki zbliżeniowe. Tego typu sensory służą przede wszystkim do bezkontaktowej detekcji i sygnalizacji obecności obrabianych lub transportowanych przedmiotów. Brak ruchomych części oraz wyeliminowanie fizycznego kontaktu z wykrywanymi obiektami sprawiły, że tego typu czujniki zbliżeniowe zastąpiły w wielu zastosowaniach z powodzeniem mechaniczne wyłączniki krańcowe.

Co więcej, ze względu na brak w czujnikach zbliżeniowych elementów mechanicznych, sensory te charakteryzują się wysoką częstotliwością przełączania, dochodzącą nawet do kliku lub kilkunastu kiloherców. Dzięki temu można je stosować również do zliczania i kontroli położenia przesuwających się na taśmie drobnych elementów lub kontroli prędkości obrotowej, np. wałów maszyn.

Generalnie czujniki zbliżeniowe ze względu na zastosowaną metodę detekcji można zakwalifikować do jednej z następujących grup sensorów:

- indukcyjne,

- pojemnościowe,

- magnetyczne,

- fotoelektryczne i optyczne.

Na liniach produkcyjnych najczęściej stosowanymi czujnikami zbliżeniowymi są czujniki indukcyjne. Reagują one na zbliżanie się do nich metalowych obiektów i są odporne na różnego rodzaju zabrudzenia (w tym smary), wilgotność czy wibracje. Znakomicie sprawdzają się w roli wyłączników krańcowych, zwłaszcza w środowisku o dużym zapyleniu oraz jako sensory wykrywające obecność i pozycję metalowych obiektów. Wykorzystuje się je również przy pozycjonowaniu metalowych elementów maszyn, sprawdzaniu położenia krawędzi blach i szerokości szczelin spawalniczych, m.in. w zrobotyzowanych aplikacjach przemysłowych. Czujniki indukcyjne pozwalają na detekcję i zliczanie różnych obiektów w ruchu, np. przy produkcji metalowych części. Stosuje się je także na stanowiskach wyposażonych w manipulatory lub roboty przemysłowe.

Czujniki tego typu charakteryzują się kilkudziesięciomilimetrową strefą roboczą, której wielkość zależy od rozmiaru wykorzystanej w sensorze cewki indukcyjnej. Wadą czujników indukcyjnych jest możliwość ich wykorzystania tylko do detekcji przedmiotów metalowych, co wyklucza ich zastosowanie na liniach, na których zachodzi konieczność wykrywania obecności obiektów z tworzyw sztucznych, szkła czy drewna.

|

Rynek czujników temperatury zmierza w kierunku rozwiązań dedykowanych Współczesny rynek automatyki stawia wysokie wymagania techniczne aplikacjom pomiarowym. Czujnik temperatury od zawsze kojarzył się z prostym elementem pomiarowym, wchodzącym w skład systemu pomiarowego. Obecnie każdy tego rodzaju system wymaga zastosowania indywidualnej konstrukcji, stworzonej tylko dla dedykowanej aplikacji. Różnorodność wymagań konstrukcyjnych obliguje do projektowania, testowania i produkcji czujników z troską o zapewnienie najwyższej sprawności i niezawodności działania w najtrudniejszych środowiskach pomiarowych. Do opracowania jednostkowej konstrukcji potrzebna jest ścisła współpraca użytkownika z inżynierem terenowym i konstruktorem, który na podstawie wytycznych tworzy dokumentację do tzw. karty uzgodnień, opatrzonej unikalnym numerem zawartym w późniejszym symbolu wykonanego elementu. Limatherm Sensor sporządza rocznie około 300–400 tego typu dokumentacji i na ich podstawie wykonuje od 1 do 200 sztuk elementów pomiarowych każdego typu (według danych statystycznych z ostatnich trzech lat). Każdy pomiar stanowi dla nas wyzwanie, pozwalające zdobyć nowe doświadczenia i utrzymać pozycję lidera w produkcji aparatury pomiarowej i przemysłowych czujników temperatury. |

Pojemność i pole magnetyczne

Kolejną grupą czujników są sensory pojemnościowe. Ich zaletą jest możliwość wykrywania najszerszej gamy produktów, w tym: metali, tworzyw sztucznych, szkła, drewna, wody, olejów, smarów itp. Pozwalają one na wykrywanie elementów wykonanych z praktycznie dowolnych materiałów. Niestety, charakteryzują się zwykle mniejszym (do około 30 mm) zasięgiem w porównaniu z czujnikami indukcyjnymi, a także dużą wrażliwością na zabrudzenia. Co gorsze, pojawienie się przeszkody pomiędzy czujnikiem a wykrywanym przedmiotem zaburza pomiar, co w skrajnym przypadku może doprowadzić nawet do niewykrycia poszukiwanego obiektu.

Czujniki pojemnościowe stosowane są wszędzie tam, gdzie nie ma fizycznej możliwości wykorzystania czujników indukcyjnych, ze względu na brak ich wrażliwości na elementy niemetalowe. Główną wadą sensorów pojemnościowych jest ich wrażliwość na zmiany wilgotności powietrza oraz wspomniane zanieczyszczenia.

Czujniki tego typu wykorzystuje się głównie do wykrywania poziomu napełnienia zbiorników, przekroczenia poziomu cieczy lub materiału sypkiego oraz detekcji różnych niemetalowych obiektów transportowanych za pomocą taśmociągów. Za ich pomocą można też prowadzić pomiar grubości drewna i folii. Czujniki pojemnościowe często można też spotkać w przemyśle spożywczym, gdzie stosowane są do detekcji opakowań.

Kolejną grupą czujników, które mogą być produkowane w wersji wysokotemperaturowej, są czujniki magnetyczne. Urządzenia te reagują na pojawienie się w zasięgu ich działania pola magnetycznego pochodzącego z magnesu lub elektromagnesu. Pole magnetyczne przenika przez materiały niemagnetyczne, czujniki mogą więc wykrywać pojawienie się poszukiwanego obiektu również przez przeszkodę – np. przez ścianę zbiornika wykonaną z aluminium.

Ich zaletą jest prosta konstrukcja, zbliżona do przełącznika kontaktronowego oraz odporność na przeciążenia. Do wad zaliczyć należy małą czułość oraz konieczność stosowania magnesów, a także podatność na zużycie związane ze zmęczeniem materiału, z którego zrobione są sprężyste elementy wewnątrz obudowy przyrządu.

W sprzedaży można znaleźć jeszcze drugi typ detektorów magnetycznych. Są to czujniki hallotronowe, które wykorzystują efekt Halla pojawiający się w półprzewodnikach pod wpływem pola magnetycznego.

|

Aby tworzyć specjalne sensory, budujemy partnerski dialog z klientem Balluff w swoim portfolio skupia całą różnorodność technologiczną czujników dostępnych w wykonaniach standardowych, jak i dedykowanych do zadań specjalnych. Te drugie znajdują zastosowanie w wysoko wyspecjalizowanych aplikacjach, gdzie często mamy do czynienia ze skrajnymi warunkami pracy, zbyt ekstremalnymi dla podstawowych wersji (wysokie ciśnienie, temperatura, uszkodzenia mechaniczne i chemiczne). Użycie rozwiązań spoza standardowego portfolio zapewnia klientowi wzrost przewagi konkurencyjnej, np. poprzez optymalizację dyspozycyjności urządzenia, zwiększenie jakości procesu czy redukcję kosztów konserwacji maszyn. Nieszablonowe rozwiązania stosuje się wtedy, gdy są ku temu przesłanki, dlatego opracowując nowe wersje czujników o specjalnym przeznaczeniu budujemy partnerski dialog z klientem. W oparciu o elastyczny i dobrze rozwinięty proces customizingu, czyli dostosowywania projektu do potrzeb odbiorcy, tworzymy gotowe rozwiązanie. Analizując całościowo rynek czujników, można odnieść wrażenie, że wersje specjalne stanowią niewielką jego część. Są jednak takie obszary i specyficzne branże, w których rozwiązania dedykowane stanowią zdecydowaną większość używanych produktów. Zastosowana w tych miejscach technologia musi być w stanie wytrzymać skrajne obciążenia. Nasze rozwiązania przechodzą długotrwałe testy przyspieszonego cyklu życia produktu (pewną jego część w ramach badań Highly Accelerated Lifetime Tests – HALT) w akredytowanym laboratorium firmy Balluff, w celu przystosowania ich do pracy w trudnych warunkach już na etapie projektowania. |

Wykorzystanie fotonów

Coraz większą grupę czujników do zadań specjalnych stanowią czujniki fotoelektryczne, które reagują na zmiany intensywności padającego na nie światła. Wykorzystuje się tutaj światło podczerwone lub widzialne. Sensory fotoelektryczne najczęściej są produkowane w postaci zespolonego ze źródłem światła detektora (odbiornika). Spotykane są również modele produkowane w postaci dwóch odrębnych modułów – nadajnika i odbiornika. Wykorzystuje się je np. wtedy, kiedy wykrywany obiekt przesłonięty jest barierą.

Obecnie źródłem światła w czujnikach fotoelektrycznych są diody LED albo diody laserowe. Aby uodpornić czujnik na zakłócenia, a także zmniejszyć pobór energii, bardzo często emitowana wiązka światła poddawana jest modulacji. Odbiornikiem jest zaś półprzewodnikowy element fotoelektryczny.

Czujniki fotoelektryczne podzielić można na trzy typy. Pierwsze dwa to sensory z zespolonym nadajnikiem i odbiornikiem, wśród których wyróżnić można urządzenia wymagające do działania reflektora i systemy bezreflektorowe. W modelach reflektorowych przełączanie czujnika następuje w momencie, gdy wiązka światła zostanie przerwana przez wykrywany obiekt, a w bezreflektorowych pojawiający się w polu widzenia jasny obiekt odbija wiązkę lasera, kierując ją wprost do detektora. Trzeci typ stanowią urządzenia z oddzielnymi nadajnikami i odbiornikami. Obecnie bardzo często oba elementy są umieszczane we wspólnej obudowie, a światło od punktu nadawania do miejsca odbierania sygnału jest przesyłane za pomocą światłowodu.

Największą zaletą sensorów fotoelektrycznych jest ich duża rozdzielczość, która umożliwia detekcję małych obiektów i niewielkich przemieszczeń. Do atutów zalicza się również duży zasięg detekcji oraz krótki czas reakcji na pojawienie się przedmiotu. Wśród wad wymienia się wrażliwość na zanieczyszczenia oraz zmiany koloru powierzchni wykrywanego obiektu, a także zdolność tej powierzchni do odbijania i pochłaniania światła.

Ostatnim typem detektorów w tej grupie są czujniki optyczne. To systemy wizyjne wykorzystujące tradycyjne kamery półprzewodnikowe, które dostosowano do pracy w wyższej temperaturze i trudniejszych warunkach przemysłowych. Pod względem funkcjonalności i możliwości zastosowań w niczym nie różnią się one od standardowych systemów wizyjnych.

Wysokotemperaturowe wykonanie specjalne

Oczywiście, na rynku podzespołów związanych z automatyką przemysłową dostępnych jest wiele modeli i typów czujników zbliżeniowych. Trzeba jednak pamiętać, że większość z nich nie jest przeznaczona do pracy w trudnych warunkach (np. w wysokiej temperaturze), co ogranicza zakres ich stosowania. Na szczęście postęp techniki związany z rozwojem materiałów pozwala produkować czujniki zbliżeniowe, które są coraz bardziej odporne na ekstremalne warunki środo-

wiskowe.

W sprzedaży dostępne są wersje czujników odpornych na wysokie ciśnienie i wodę morską. Tego typu urządzenia stosuje się m.in. w systemach automatyki sterujących pracą platform wiertniczych. W przemyśle spożywczym spotkać można czujniki przystosowane do intensywnego mycia i odkażania. Bez problemu można tez kupić czujniki odporne na agresywne chemikalia, wysokie wibracje stosowane, np. w maszynach do przeróbki kruszyw, bądź czujniki odporne na działanie silnych pól elektromagnetycznych.

Ponadto dostępne są czujniki dostosowane do pracy w wysokiej (do +250 °C) i niskiej (do –60 °C) temperaturze oraz sensory przystosowane do pracy w strefach zagrożonych wybuchem. Dostosowanie do ekstremalnych warunków pracy zależy wyłącznie od zastosowanych materiałów, z których wykonano poszczególne elementy czujnika lub jego obudowy. Dzięki temu czujniki zbliżeniowe mogą być stosowane praktyczne we wszystkich możliwych branżach.

Przykłady zbliżeniowych czujników wysokotemperaturowych

Jednym z przykładów wysokotemperaturowych indukcyjnych czujników zbliżeniowych, dostępnych na polskim rynku, są sensory INT oferowane przez firmę Introl. Czujnik może pracować w temperaturze do +200 °C bez dodatkowego chłodzenia. Wyjście czujnika przystosowano do współpracy ze wzmacniaczem sygnału, a obudowę wykonano z PTFE. Dodatkowo czujnik zaopatrzono w przewód w izolacji teflonowej o długości 5 m. Podobnymi parametrami technicznymi charakteryzuje się czujnik IRH/IDH firmy EGE. Jego obudowa wykonana została z aluminium i tworzywa PEEK.

Kolejnym przykładem zbliżeniowego czujnika wysokotemperaturowego jest czujnik Mi250 niemieckiej firmy MEL Sensor. Czujnik ten montowany jest w automatycznych układach zabezpieczeń i w systemach pracujących w wysokiej temperaturze – np. w piecach emalierskich linii malarskich. Czas pracy czujników Mi250 przekracza 10 lat, przy ciągłej ekspozycji w temperaturze rzędu +230 °C. Czujnik ten jest też w stanie chwilowo działać w temperaturze dochodzącej do +250 °C. Z kolei model Mi400, tej samej firmy, jest w stanie pracować w sposób ciągły przy temperaturze rzędu +400 °C.

Innym przykładem wysokotemperaturowych czujników pojemnościowych są czujniki z serii HT firmy AECO. Pozwalają one na pracę zarówno w niskiej, jak i wysokiej temperaturze. Zakres pracy jest naprawdę imponujący i wynosi od –200 °C do +250 °C. Czujniki te charakteryzują się stopniem ochrony IP68, a ich obudowa jest wykonana ze stali nierdzewnej. Co ważne, istnieje możliwość regulacji czułości – np. czujnik o symbolu SC18M-HT ma strefę działania określoną przez producenta na 5 mm, zaś model SC30-HT jest w stanie rejestrować obiekty znajdujące się w odległości do 15 mm.

Kolejnym przykładem wysokotemperaturowych czujników pojemnościowych są modele KN186050, KN30650 i KN326050 firmy IPF Electronic, które również pozwalają na ciągłą pracę w temperaturze od –200 °C do +250 °C. W przyypadku pierwszego sensora strefa działania wynosi 2–50 mm, drugi jest w stanie wykrywać obiekty na dystansie 5–100 mm, zaś trzeci 5–120 mm. Czujniki cechują się stopniem ochrony IP67, a materiał czoła czujnika to PTFE.

Wśród magnetycznych czujników dostosowanych do pracy w podwyższonej temperaturze jest też seria półprzewodnikowych cyfrowych czujników 91SS firmy Honeywell, wykorzystujących efekt Halla. Potrafią one pracować w temperaturze od –40 °C do +150 °C. Do ich produkcji wykorzystano ceramiczne obudowy, które zabezpieczają półprzewodnik przed zniszczeniem w wysokiej temperaturze.

|

Większe wymagania dla czujników adaptowanych w nowoczesnych fabrykach Najważniejszą motywacją do opracowywania nowych rozwiązań w dziedzinie sensoryki są przede wszystkim potrzeby i oczekiwania odbiorców. Nowe technologie i rozwiązania mają prowadzić do większej wydajności procesów i elastyczności produkcji, ograniczenia nieplanowanych przestojów oraz nakładów czasu i środków na utrzymanie w ruchu, co w sumie przekłada się na konkurencyjność użytkownika na rynku. Nawet w tak prostych w swej podstawowej funkcjonalności zbliżeniowych czujnikach indukcyjnych co roku obserwujemy kolejne nowości: coraz mniejsze, coraz szybsze, o coraz większym zasięgu detekcji i z coraz bardziej rozbudowaną diagnostyką. Również koncepcja Industry 4.0 to potężny impuls dla R&D firm, które podjęły to wyzwanie. Aby być obecnym w fabrykach przyszłości, wspomniane czujniki zbliżeniowe muszą obecnie mieć możliwość zdalnej adaptacji do zmieniających się warunków pracy i dostarczać więcej informacji zwrotnych niż tylko aktualny stan procesu. Przykładowo najnowszej generacji czujniki Turck serii Uprox, stworzone z myślą o Industry 4.0, mają np. ustawialny zakres detekcji, możliwość wyboru polaryzacji, diagnostykę czy identyfikację podobną do RFID, i wszystko to parametryzowane za pomocą interfejsu IO-link. |

Czujniki optyczne

Ciekawym przedstawicielem wysokotemperaturowych systemów wizyjnych jest CANTY UltraTemp TM. Wchodząca w skład systemu kamera, w zależności od modelu, jest w stanie wytrzymać temperaturę rzędu +1090 °C lub nawet +1370 °C. Dzięki temu można ją zamontować nawet bezpośrednio w piecu. Tego typu urządzenia wykorzystuje się przede wszystkim do monitoringu spalania i kontroli płomienia, pomiarów objętości ciekłego szkła, pomiarów szerokości tafli szkła czy kontroli procesów ciągłego odlewania stali. Obudowę kamery wykonano ze specjalnego szkła stopionego w jedną całość z metalem obudowy.

W przypadku czujników fotoelektrycznych do pomiarów wysokotemperaturowych stosuje się nie tyle czujniki odporne na wysoką temperaturę, ale wysokotemperaturowe światłowody doprowadzające wiązkę światła do przestrzeni pomiarowej. Sam czujnik, który może pracować w temperaturze do około +55–70 °C znajduje się w bezpiecznej, ze względu na temperaturę, odległości.

W sprzedaży dostępne są światłowody wysokotemperaturowe w trzech wykonaniach: do +120 °C –zabezpieczone specjalnym rodzajem tworzywa PVC, do +250 °C – montowane w osłonach wykonanych ze stali nierdzewnej oraz wysokotemperaturowe światłowody krzemowe wytrzymujące temperaturę do +500 °C, a nawet wyższą. Przykładem światłowodów wysokotemperaturowych do +250 °C dostępnych na polskim rynku jest seria światłowodów CV firmy Micro Detectors.

Warto dodać też kilka zdań o zbliżeniowych czujnikach ultradźwiękowych. Czujniki tego typu produkuje się przede wszystkim w wykonaniach standardowych, które dopuszczają możliwość pracy w temperaturze do +50–60 °C. Niektórzy producenci oferują też czujniki do podwyższonej temperatury pracy, ale tylko do +70–80 °C. Niestety, z powodu zbyt niskiej dopuszczalnej temperatury pracy ten rodzaj czujników zbliżeniowych nie jest wykorzystywany w typowych zastosowaniach wysokotemperaturowych.

Czujniki położenia i czujniki pozycjonujące

Inną grupą czujników do zadań specjalnych są czujniki położenia i czujniki pozycjonujące. W tej grupie czujników mieszczą się enkodery obrotowe, czujniki liniowe i inklinometry. Najbardziej popularną grupą czujników pozycjonujących są enkodery absolutne i inkrementalne.

Jak wiadomo, enkodery to urządzenia przetwarzające przesunięcie i pozycję kątową mierzonego przedmiotu lub części maszyny na sygnał elektryczny. Wykorzystuje się je przede wszystkim we wszelkiego rodzaju maszynach i na liniach produkcyjnych. Służą tam do precyzyjnego pomiaru prędkości, odległości, przesunięcia czy przebytej drogi przez obrabiany przedmiot bądź element maszyny czy linii produkcyjnej. Dzięki enkoderom wiadomo z bardzo dużą dokładnością o ile obrócił się dany element lub jaką drogę pokonał.

Enkodery dzieli się ze względu na sposób pomiaru na enkodery inkrementalne (przyrostowe) i absolutne. Oba typy enkoderów różnią się pod względem budowy i przeznaczone są do nieco innych typów pomiarów. Enkodery inkrementalne mogą określić prędkość kątową oraz kierunki ruchu. Mogą także wyznaczyć względną pozycję, czyli różnicę pomiędzy dwoma wartościami kąta obrotu – początkową i końcową. Enkoder inkrementalny generuje na wyjściu sygnał impulsowy, a każdemu przesunięciu kątowemu przyporządkowana jest konkretna liczba impulsów wyjściowych. Co ważne, enkoder inkrementalny generuje podczas pracy dwa sygnały, z czego jeden z nich jest przesunięty względem drugiego w fazie o 90o. Pozwala to na jednoznaczne określenie kierunku obrotu lub przesunięcia mierzonego elementu.

Istotnym parametrem enkodera jest jego rozdzielczość. Wartość tę podaje się zwykle w formie liczby impulsów przypadających na pełen obrót enkodera. Pozwala to wyliczyć dokładność kątową pomiaru i – w przypadku

zastosowania przekładni – dokładność liniową. Im większa jest ta wartość, tym dokładniej można określić pozycję obracanego lub przesuwanego elementu. Co ważne, enkoder inkrementalny nie pamięta aktualnego położenia mierzonego obiektu. Generuje jedynie impulsy, które są na wyjściu zliczane przez wchodzący w skład układu sterowania licznik, a ten informuje o wykonanym przez podłączony do enkodera układ wykonawczy przesunięciu względnym – względem pierwotnego położenia. Szybkość generowanych przez enkoder impulsów świadczy zaś o szybkości przemieszczania się mierzonego przedmiotu.

Pomiar absolutny

Enkoder absolutny to z kolei enkoder, który generuje na wyjściu sygnał kodowy. Każdemu kątowi obrotu odpowiada konkretna wartość kodowa na wyjściu enkodera – zwykle stosuje się tarcze kodowe lub liniały kodowe bądź system elektroniczny z pamięcią nieulotną. W ten sposób można ściśle określić aktualną pozycję – nawet po wyłączeniu napięcia zasilania. Enkodery absolutne dzieli się na jednoobrotowe i wieloobrotowe. Jednoobrotowe rozróżniają pozycje tylko w ramach jednego obrotu, zaś wieloobrotowe generują sygnał wyjściowy informujący zarówno o pozycji kątowej, jak i o liczbie wykonanych obrotów.

Pod względem zasady działania enkodery podzielić można na enkodery magnetyczne i optyczne. Enkodery magnetyczne mierzą pozycję kątową przy wykorzystaniu technologii czujników pola magnetycznego. Magnes trwały przymocowany jest do wału enkodera i wytwarza pole magnetyczne, które jest wykrywane przez czujnik. W efekcie czujnik ten rozpoznaje pozycję kątową, jaką przyjął wał enkodera.

Kluczowym elementem enkoderów optycznych jest przymocowany do wału dysk wyposażony w szereg otworów bądź kresek (enkodery inkrementalne) lub specjalna tarcza kodowa, którą spotyka się w przypadku enkoderów absolutnych. W enkoderze inkrementalnym źródło światła umieszcza się tak, aby światło przechodziło przez otwory w dysku lub odbijało się od specjalnie przygotowanych (odbijających światło) kresek podziałki. Po drugiej stronie dysku lub w miejscu padania odbitego światła znajduje się czujnik światła, który wysyła impulsy do układu zliczającego. Detektor wysyła impuls za każdym razem, kiedy światło przejdzie przez otwory w tarczy lub odbije się od kreski. Układ zliczający oblicza zmianę położenia tarczy na podstawie liczby otrzymanych impulsów.

W przypadku tarczy kodowej wykonanej z przeźroczystego materiału na jej powierzchni umieszcza się specjalny wzór (kod) składający się z przeźroczystych i nieprzeźroczystych pól. Światło, przechodząc przez tę tarczę, pada na układ elementów światłoczułych. W momencie obracania się osi czujnika światło przechodzi przez tarczę, odwzorowuje odpowiedni wzór na matrycy elementów światłoczułych i w ten sposób dekoder sygnału „wie”, w jakiej pozycji ustawiona jest tarcza kodowa. W modelach enkoderów wieloobrotowych znajduje się dodatkowy zestaw tarcz kodowych, połączonych z kołami zębatymi przekładni mechanicznej. Koła te obracają się razem z osią czujnika. Pozycja kół zębatych jest wykrywana przez inny układ optyczny, co pozwala określić liczbę obrotów osi enkodera.

Rynek enkoderów

Przykładem niedrogiego i niewielkiego magnetycznego enkodera absolutnego w wyjściem szeregowym i stopniem ochrony IP50 jest Wobit MAB 25. Jest to enkoder jednoobrotowy (zakres 360°) z rozdzielczością 4096 impulsów na obrót (12-bitowy). Maksymalna prędkość obrotowa to 3000 obr./min, a temperatura pracy może się wahać od –25 °C do +80 °C.

Z kolei firma Fraba, specjalizująca się produktach do kontroli ruchu, oferuje szereg enkoderów magnetycznych i optycznych zarówno w wersji absolutnej, jak i inkrementalnej. W zależności od modelu mają one zarówno wyjścia analogowe, jak i cyfrowe. Ciekawa jest seria enkoderów zgodnych z wieloma standardami cyfrowymi – DeviceNet, CANopen, CANopen Lift i SAE J1939 bądź EtherNet/IP, Profinet, EtherCAT i Modbus. Dostępne są zarówno modele optyczne, jak i magnetyczne – wszystkie wymienione tu enkodery to enkodery wieloobrotowe, umożliwiające pomiar do 65 536 obrotów lub – w przypadku konstrukcji optycznej – do 16 384 obrotów.

W ofercie firmy Fraba znajdziemy też linkowe czujniki liniowe. Mierzą one przemieszczenie poprzez precyzyjne rozwijanie lub nawijanie stalowej linki na bęben, którego oś połączona jest z enkoderem. Na wyjściu enkodera pojawia się sygnał proporcjonalny do zmierzonej drogi. Wykonywane w ten sposób pomiary są powtarzalne i dokładne. Są to czujniki z serii LINARIX. Pozwalają one mierzyć przemieszczenia w zakresie 1–10 m i oferują różne standardy wyjść analogowych lub cyfrowych. Co ważne, w porównaniu do konwencjonalnych systemów pomiarowych wykorzystujących koła, przekładnie i enkodery, czujniki linkowe są bardziej trwałe i dodatkowo eliminują problem związany z poślizgiem, zużyciem czy przetarciem elementów przekładni.

Należy jeszcze wspomnieć o enkoderach liniowych, nazywanych też liniałami. Pozwalają one mierzyć przemieszczenie bez konieczności stosowania przekładni, jak ma to miejsce w przypadku enkoderów obrotowych. Przykładem inkrementalnego liniału magnetycznego jest seria SMP firmy Lika. Są to liniały z bocznym wykrywaniem taśmy magnetycznej, a ich dokładność wynosi 0,0125 mm. Maksymalna prędkość posuwu to 16 m/s. Urządzenia cechują się stopniem ochrony IP67 i maksymalną temperaturą pracy +85 °C.

Inne dostępne na rynku czujniki przesunięcia liniowego to seria LI-Q17 firmy Turck. Ich zakres pomiarowy wynosi 50, 100, 150, 200 i 300 mm. Czujniki przystosowane są do pracy w temperaturze od –40 °C do +70 °C. Co ciekawe, są to czujniki wykorzystujące rezonansową technikę pomiaru, w której do pomiaru położenia wykorzystywany jest nie magnes trwały, jak w standardowych czujnikach magnetostrykcyjnych, lecz oscylator LC.

Czujniki detekcji wody i wilgoci

Na koniec warto wspomnieć o czujnikach wody i wilgoci. Jest to bardzo szerokie zagadnienie, które podzielić można na pomiary wilgotności gazów i powietrza, materiałów sypkich, pomiary punktu rosy czy wody w oleju. Oprócz tego stosuje się również w przemyśle czujniki wykrywające obecność wody czy cieczy w procesie produkcyjnym – wykorzystywane są one często na zautomatyzowanych liniach produkcyjnych, np. jako detektory kleju. Jeśli chodzi o to ostatnie zagadnienie, w przemyśle jako czujniki obecności cieczy najczęściej używa się czujników fotoelektrycznych, które są wykalibrowane w taki sposób, że pojawienie się wody lub cieczy zmienia stopień odbicia wiązki światła od powierzchni badanego przedmiotu. Sama zasada działania jest identyczna, jak w przypadku czujników zbliżeniowych.

Bardzo często do pomiarów obecności wody wykorzystuje się też czujniki pojemnościowe. Metoda pojemnościowa pozwala bowiem dokonywać pomiarów wilgotności w całym jej zakresie, czyli od 0 do 100 %. Pomiar dokonywany jest w głąb materiału, a jego głębokość, w zależności od mierzonego materiału, waha się w granicach 100–150 mm. Dzięki temu można uniknąć błędów związanych ze zmianami wilgotności na powierzchni mierzonego materiału.

Budowa pojemnościowych czujników wilgotności i obecności cieczy w niczym nie różni się od budowy pojemnościowych czujników zbliżeniowych – ich konstrukcja jest bardzo zbliżona, a często wręcz taka sama. Jednak w pojemnościowych czujnikach wilgotności wskazania przyrządu pomiarowego kalibruje się na procentowy udział wody w materiale lub na zawartość suchej masy. W wielu przypadkach istotne jest też to, że pomiar pojemnościowy jest niewrażliwy na wiele czynników materiałowych, takich jak m.in. skład mierzonego obiektu związany z pojawiającymi się zanieczyszczeniami czy zmiany barwy materiału, które są istotne w pomiarach optycznych.

Jak już zostało wspomniane, pomiary wilgotności są bardzo ważne przede wszystkim w przypadku materiałów sypkich. Przykładem systemu pomiarowego dostosowanego właśnie do tego rodzaju materiałów jest miernik wilgotności serii DMMS, dostępny w ofercie firmy Introl. DMMS jest stosowany do pomiaru materiałów ściśliwych, takich jak słoma, wióry, trociny czy biomasa, i pozwala na podłączenie do 16 czujników. System ten wyposażono w wyjścia cyfrowe, analogowe oraz przekaźnikowe. Niemniej jednak pomiary wilgotności materiałów sypkich to bardzo szerokie zagadnienie, które warto poruszyć już w zupełnie innym artykule.

źródło: Automatyka 3/2016

Komentarze

blog comments powered by Disqus