„4.0” – czyli co? Czwarta rewolucja przemysłowa w pigułce

Marek Maciejewski print

Koncept Industry 4.0 na pewno znają wszyscy przedstawiciele przemysłu, którzy dążą do maksymalizacji wskaźników jakościowych i wydajnościowych. Ale czy rzeczywiście ta idea, wcielona w życie, przynosi realną zmianę?

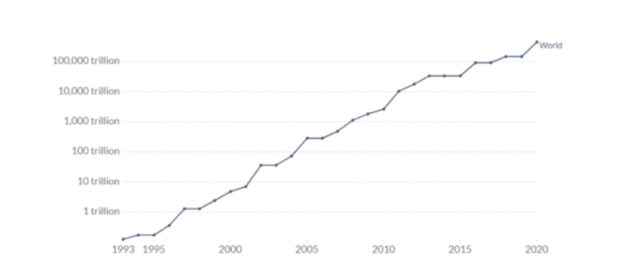

Pierwszy raz nazwa „Industry 4.0” w odniesieniu do przemysłu, została użyta w 2011 r. na targach w Hanowerze, w kontekście promowania cyfryzacji w fabrykach. Zabieg ten miał na celu pobudzenie wzrostu technologicznego w przemyśle, w którym dotychczas znaczącą rolę odgrywały firmy niemieckie. Złośliwi mogą twierdzić, że chodziło głównie o wzmocnienie niemieckiej gospodarki przez eksport technologii. Faktem jest, że systemy komputerowe każdego roku deklasują rozwiązania stosowane kilka lat wcześniej. Rozwój w tej dziedzinie wcale nie zwalnia, a wręcz przeciwnie, każdego roku nabiera coraz większego rozpędu.Przykładem jest zamieszczony wykres, przedstawiający w skali logarytmicznej zwiększanie możliwości obliczeniowych superkomputerów w ostatnich latach – liczba operacji FLOPS (floating-point operations per second, liczba operacji zmiennoprzecinkowych na sekundę).

Polepszenie wskaźników jakości w przemyśle

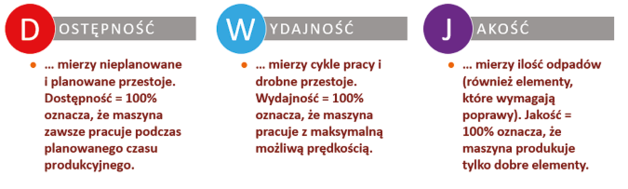

W przemyśle chodzi o ciągłe doskonalenie. W wielu firmach oceną wydajnej pracy maszyn jest wskaźnik OEE (Overall Equipment Effectiveness, ocena efektywności wykorzystania maszyny), który określa, jak efektywnie korzysta się z maszyny i wyznaczany ze wzoru:

dostępność * wydajność * jakość = OEE

Przykładowo dla dostępności = 92 %, wydajności = 80 % i jakości = 90 %, OEE wynosi 66 %.

APA Group przez lata zdobywała doświadczenia w realizowaniu projektów w automatyce przemysłowej. Bliski kontakt z firmami produkcyjnymi pozwolił zaobserwować pojawiającą się potrzebę cyfryzacji na szeroką skalę.

Ktoś mógłby powiedzieć, że przecież przemysł jest zautomatyzowany i sterowniki PLC są na każdym kroku. Owszem, niemniej najczęściej ma się do czynienia z różnymi systemami, które albo wymieniają szczątkowe informacje między sobą, albo taka wymiana informacji nie istnieje.

Wszystkie firmy produkcyjne otwarcie przyznają, że ciągłe polepszanie wskaźnika OEE jest dla nich sprawą kluczową. Producenci są mocno ukierunkowani na ciągłe doskonalenie (np. korzystające ze wskaźnika OEE) i twierdzą, że coraz trudniej jest im ograniczać koszty funkcjonowania.

– Klasyczne metody poprawiania wskaźnika OEE przestają wystarczać, co więcej dalsze doskonale-nie tradycyjnymi metodami staje się zbyt kosztowne – mówi kierownik utrzymania ruchu w firmie z branży automotive.

Klęska urodzaju

Mnogość systemów oraz sterowników PLC, SCADA w jednej fabryce może przyprawić o ból głowy. Jeśli miał ktoś okazję przejść się po fabryce, to mógł zaobserwować setki mrugających lampek, wyświetlaczy, czujników wyświetlających parametry, czyli w skrócie – potężne ilości informacji, które coś oznaczają, mogą być istotne albo nie. Ogarnąć ich nie sposób, nawet jeśli wszystkie są zapisane gdzieś na komputerze w bazie danych.

Często firmy informują, że po awarii, podczas analizy zapisanych danych w bazie lub urządzeniu, okazywało się, że rzeczywiście przed samą awarią napęd o oznaczeniu M34.1 (oznaczenie urządzenia przypadkowe) wykazywał symptomy właściwe dla maszyny, której żywotność się kończy. Wyzwaniem jest wówczas określenie źródła problemu (czy usterka dotyczy układu chłodzenia, przekładni, wału, sprzęgła, a może jeszcze czegoś innego). Odpowiedzią na to pytanie może być stosowanie inteligentnych czujników, które mają już przetworzone informacje (np. diagnostyka drganiowa) lub korzystanie z uczenia maszynowego, które na podstawie danych pochodzących z tradycyjnych źródeł (temperatura, ciśnienie, prędkość itd.) może określić obszar wymagający uwagi.

– Jeśli zredukujemy problem do analizy danych, maszyna deklasuje człowieka – wskazuje Jacek Kucharczyk, kierownik projektu, APA Group.

Niewidoczne zmiany

Na podstawie rozmów z automatykami na temat Industry 4.0 można zauważyć, że przez ostatnie lata niewiele się w przemyśle zmieniło. W dalszym ciągu sterowniki PLC sterują, wizualizacje pokazują stan, tutaj coś świeci, a tam brzęczy, czasem podnosi się alarm i wtedy robi się bardziej gorąco, ale potem wszystko wraca do normy i dalej jest tak samo.

Przypuszczalnie w niedalekiej przyszłości dalej wszystko będzie wyglądać podobnie, albo tak samo jak jest teraz. Natomiast najwięcej ciekawych rzeczy odbywać się będzie w ciszy, w systemach komputerowych (na procesorach, pamięciach), a ingerencja człowieka ograniczy się tylko do utrzymywania procesu produkcji i dokonywania napraw na podstawie faktycznego stanu maszyn.

Od czego zacząć?

Firma APA Group uruchomiła program NAZCA 4.0, którego celem jest pomoc przedsiębiorstwom w transformacji w kierunku Przemysłu 4.0. Oparty jest on m.in. na przeprowadzaniu zajęć warsztatowych zmierzających do określenia potrzeb danej firmy oraz ocenienie, w jakim punkcie firma się znajduje.

Dzięki takiemu podejściu możliwe jest zdefiniowanie następnych kroków: określenie, co można zastosować z już istniejącej infrastruktury, oraz co należy dołączyć i w jaki sposób. Kolejnym etapem będzie przeanalizowanie tego, w jaki sposób informacje z maszyn mają wpływać na procesy firmy. Są to czynności, które należy wprowadzać stopniowo.

Projekt pilotażowy dla MŚP

APA Group wraz z instytucjami wspierającymi projekt zaprasza firmy z sektora MŚP do wzięcia udziału w programie pilotażowym. Wszystkie zainteresowane firmy, które zgłoszą chęć udziału, otrzymają status testera. W związku z tym będą zapraszane do poszczególnych etapów projektu. W zamian za opinie i możliwość testowania narzędzia zyskają wsparcie w procesie modernizacji swojego zakładu produkcyjnego oraz bezpośredni dostęp do wiedzy specjalistów, którzy na co dzień automatyzują zakłady największych światowych gigantów, takich jak: Volkswagen, Amazon, 3M, Tesla i inne.

Program pilotażowy skierowany jest do automatyków, kierowników produkcji, a przede wszystkim właścicieli MŚP. Aby dołączyć do projektu wystarczy skontaktować się z przedstawicielami APA Group lub zapisać do grupy eksperckiej na LinkedIn: „Industry 4.0 | IIoT | Automatyzacja – na poważnie”.

Centrum Testowania Technologii Przemysłu 4.0

Projekt NAZCA 4.0 zakłada nie tylko działania edukacyjne i konsultacyjne, ale również możliwość przyjrzenia się z bliska procesowi produkcji w standardach Przemysłu 4.0. Umożliwia to ekspozytor w Centrum Testowania Technologii Przemysłu 4.0, zaprojektowany przez inżynierów APA Group.

– Mamy świadomość, że podstawą optymalizowania procesów produkcyjnych jest możliwość dokonywania wiarygodnych pomiarów, bieżący odczyt parametrów instalacji i urządzeń, a także możliwość zarządzania parkiem maszynowym w czasie rzeczywistym. Dlatego w ramach naszego projektu powstają pełnowymiarowe stacje produkcyjne, wyposażone w zaawansowane rozwiązania technologiczne liderów konkretnych branż. Wszystko to, by udowodnić związany z czwartą rewolucją przemysłową, skokowy wzrost produktywności, a także jakościową zmianę technologiczną – mówi Maciej Walczak, kierownik projektów Industry 4.0 w APA Group.

Ekspozytor w Centrum Testowania Technologii Przemysłu 4.0 pozwala zarówno na miejscu w Gliwicach, jak i przez Internet wybrać przykładowy produkt, nadać mu cechy charakterystyczne, a następnie wytworzyć go monitorując w czasie rzeczywistym każdy etap procesu produkcyjnego. Co ważne, w ramach tego systemu możliwe jest obserwowanie funkcji i praktycznych możliwości zastosowania koncepcji IoT, Big Data, machine learning w produkcji przemysłowej.

Po zakończonym cyklu użytkownik, np. menedżer, pracownik utrzymania ruchu, planista otrzyma przejrzysty raport z wyszczególnionymi kluczowymi wskaźnikami, dotyczącymi m.in.: jakości, wydajności, kosztów oraz danych obrazujących zużycie energii i emisji CO2. A to pozwoli na precyzyjne oszacowanie jednostkowych kosztów produkcji komponentów.

Tak szybka analiza danych, w szerokim zakresie nie była do tej pory dostępna dla sektora MŚP w Polsce. Wkrótce może się to zmienić, bo do projektu dołączyło już ponad 20 firm partnerskich, które będą upowszechniać idee Przemysłu 4.0, a także aktywnie udzielać wsparcia technologicznego oraz mentoringowego wszystkim podmiotom zaangażowanym w przedsięwzięcie.

Eksperci łączą siły

Cel i wartości zawarte w projekcie NAZCA 4.0 połączyły siły wielu firm i organizacji. Do grona patronów należą:

- Katowicka Specjalna Strefa Ekonomiczna,

- Politechnika Śląska,

- Regionalna Izba Przemysłowo-Handlowa w Gliwicach,

- FANUC Polska,

- KUKA Polska.

Patroni honorowi poza aktywnym propagowaniem idei Przemysłu 4.0, udzielają wsparcia technologicznego oraz mentoringowego.

– Dziękuję naszym przyjaciołom. Doceniamy zaufanie patronów i uznajemy ich wsparcie za prawdziwy znak jakości dla platformy NAZCA 4.0 jako polskiej myśli technologicznej. Mocno wierzę, że wspólnymi siłami zmienimy oblicze polskiego przemysłu i wyniesiemy go na zupełnie nowy poziom – podkreśla Artur Pollak, prezes zarządu APA Group.

O szybkim rozwoju projektu świadczy również kompleksowy program szkoleń, który został opracowany wspólnie z Centrum szkoleń inżynierskich EMT Systems. Zakłada edukację inżynierów, którzy w przyszłości chcieliby wykorzystać swoje kompetencje do realizowania założeń innowacyjnego przemysłu.

O firmie APA Group

APA Group jest liderem na rynku inteligentnej automatyki przemysłowej i systemów zarządzania budynkami. Posiada ponad 15 lat doświadczenia i dziesiątki udanych wdrożeń dla instytucji, osób prywatnych, gmin i zakładów przemysłowych na całym świecie. Wszystkie koncepcje technologii produktów i usług powstają w Gliwicach i stają się wizytówką Polski na świecie. Do grona klientów należą tacy giganci światowego przemysłu jak: VW, Eisenmann, FIAT, OPEL, 3M, MAN, Amazon, DB Schenker, Tesla, czy prestiżowe uczelnie techniczne. Laureat Godła „Teraz Polska” za platformę do zarządzania i optymalizacji procesów automatyki budynkowej NAZCA. Od lat z sukcesami realizuje innowacyjne projekty z Politechniką Śląską i zaopatruje ją w technologie, czego efektem jest m.in. powstanie znanego w Polsce Leonardo Lab (www.leonardolab.pl) oraz Laboratorium Nowoczesnych Technik Sterowania na Wydziale Elektrycznym. Firma realizuje też projekty na zlecenie Narodowego Centrum Badań i Rozwoju.

source: Automatyka 3/2021