Robotyzacja spawania w Polsce

Marek Petz, Marek Pachuta (Łukasiewicz – PIAP) print

Przemysłowy Instytut Automatyki i Pomiarów PIAP ma długą tradycję wdrażania robotyzacji spawania w Polsce. Jak zmieniały się możliwości i rozwiązania techniczne w tym zakresie? Można to prześledzić na bazie historycznych wdrożeń i ich ewolucji, prowadzącej aż do współczesności.

Doświadczenia Łukasiewicz – PIAP

Robotyzacja procesów produkcyjnych w Polsce rozpoczęła się wraz z zakupem w 1977 r. licencji na roboty IRb-6 i IRb-60 od szwedzkiej firmy ASEA. Licencję tę otrzymał Przemysłowy Instytut Automatyki i Pomiarów PIAP (obecnie Sieć Badawcza Łukasiewicz – Przemysłowy Instytut Automatyki i Pomiarów PIAP), który na jej podstawie budował roboty i zgodnie z licencją rozbudowywał ich możliwości. Rozpoczęła się wówczas długotrwała współpraca – bardziej lub mniej ścisła – ze Szwedami (później firma ASEA przekształciła się w ABB) przy różnych projektach.

Licencyjne roboty były robotami pięcioosiowymi, a więc miały mniejsze możliwości ruchowe niż dzisiejsze, głównie sześcioosiowe. Oczywiście również ich układ sterowania miał bardzo skromne możliwości. Komunikacja ze spawarką mogła odbywać się tylko przez wejścia i wyjścia cyfrowe.

Robot IRb-6, stosowany wówczas w pierwszych stanowiskach spawalniczych, miał udźwig 6 kg, zasięg pracy 860 mm i powtarzalność ±0,2 mm (dzisiejsze roboty spawalnicze mają powtarzalność rzędu ±0,05 mm), zaś

IRb-60 miał udźwig 60 kg, zasięg 1890 mm i powtarzalność ±0,4 mm.

Początki

Pierwsze zastosowania robotów w Polsce dotyczyły obsługi maszyn (wtryskarka w Polam Nakło) i manipulacji detalami (paletyzacja podkładek kolejowych w Hucie Kościuszko). Prace te były realizowane siłami PIAP, który był wówczas monopolistą w zakresie robotyki w Polsce. W instytucie prowadzono także prace badawcze we współpracy z ASEA, m.in. nad czyszczeniem odlewów żeliwnych robotem IRb-60, który w dwojaki sposób można było przystosować do zmiennych warunków obróbki. W pierwszym przypadku trajektoria robota była dostosowana do kształtu powierzchni, przy zachowaniu stałej siły docisku. Drugą możliwością było zachowanie trajektorii robota, ale przy zmniejszaniu jego prędkości, w zależności od siły działającej na narzędzie robota. Potrzebny był do tego zewnętrzny czujnik siły.

Prowadzono również prace nad wykorzystaniem robota IRb-6 do precyzyjnego montażu przez programowe wprowadzanie poprzecznych drgań robota, dla uniknięcia zacierania elementów. Takie rozwiązanie jedna z niemieckich firm przedstawiła jako nowość na targach w Hanowerze w 2013 r.

Innym projektem była modyfikacja mechaniczna i programowa robota IRb-60, polegająca na wprowadzeniu szóstej, zewnętrznej osi w IRb-60 oraz zmianach w układzie sterowania pozwalających na lepsze wykorzystanie robota do zgrzewania. Wkrótce właśnie do zgrzewania zastosowano tego robota, a nadano mu nazwę IRb-60Z.

Jak spawano w latach 80.

W połowie lat 80. PIAP rozpoczął prace nad robotyzacją procesów spajania. We współpracy z Instytutem Spawalnictwa w 1987 r. wykonano pierwsze stanowisko do zrobotyzowanego zgrzewania – nadkoli Fiata 126p w FSM Tychy. Robot IRb-60Z (już z szóstą osią) wyposażony został w specjalnie dla tego stanowiska zbudowaną zgrzewarkę.

W tym samym czasie instytut zbudował – również w FSM Tychy – stanowisko do spawania elementów Fiata 126p. Składało się ono z dwóch robotów IRb-6, dwóch spawarek Opolskich Zakładów Aparatury Spawalniczej (obecnie fabryka ESAB) dostosowanych do pracy z robotami i zaprojektowanego przez Apator Toruń trójpozycyjnego stołu obrotowego z przyrządami mocującymi (na dwóch stanowiskach pracowały roboty, na trzecim operator zdejmował i zakładał detale). Jeden robot spawał zestaw detali lewego wahacza, drugi – prawego. Robot współpracował ze spawarką za pośrednictwem rozbudowanego programatora parametrów spawania. Programator umożliwiał ustawienie pięciu zestawów parametrów spawania, a robot wybierał programowo jeden z nich. Spawarka wysyłała również do robota sygnał zwrotny o zajarzeniu łuku, co umożliwiało w razie potrzeby kilkakrotne rozpoczynanie spawania. Możliwa była również zmiana programu, czyli parametrów spawania, bez wygaszania łuku.

W programach robotów przewidziano także działanie na wypadek awarii jednego z nich lub awarii spawarki. Operator mógł wtedy przełączyć sprawny robot na spawanie w obu przyrządach, lewego i prawego wahacza. Wydajność była wówczas znacznie niższa, ale stanowisko mogło działać. Z punktu widzenia dzisiejszych standardów kuriozum był brak jakichkolwiek osłon i ogrodzeń stanowiska. W tamtym czasie jednak nie istniały przepisy BHP ani normy bezpieczeństwa odnoszące się do tej zupełnie nowej dziedziny, jaką była wtedy robotyzacja.

Współcześnie roboty i spawarki oferują nieporównanie większe możliwości techniczne, np. wybór nawet kilkuset programów spawania (chociaż w praktyce w działającym stanowisku korzysta się z kilku programów), wybór innych parametrów przy zajarzaniu łuku, a innych przy wykonywanej spoinie czy stały nadzór parametrów spawania. Porównując możliwości ówczesnych i współczesnych robotów, można zauważyć kilka zasadniczych różnic. Podstawową jest to, że w odniesieniu do robota IRb nie istniało pojęcie TCP, czyli narzędzia, jakim się posługiwał. Znacznie utrudniało to wykonywanie przestrzennych, bardziej skomplikowanych spoin, przy których należało programować znacznie więcej pozycji na trajektorii spoiny. Robot IRb-6 nie wykonywał również ruchów kołowych, a więc takie spoiny należało zastępować wieloma odcinkami prostoliniowymi aż do uzyskania akceptowalnej jakości. Problem ten wystąpił przy realizacji w latach 80. stanowiska spawania obudów hamulców kolejowych w Pafawagu. Potrzebna była dość prosta (z dzisiejszego punktu widzenia) płaska spoina kołowa, którą współczesnym robotem można zrealizować z wykorzystaniem dwóch instrukcji programowych. Wówczas jej przygotowanie wymagało kilkunastu instrukcji liniowych.

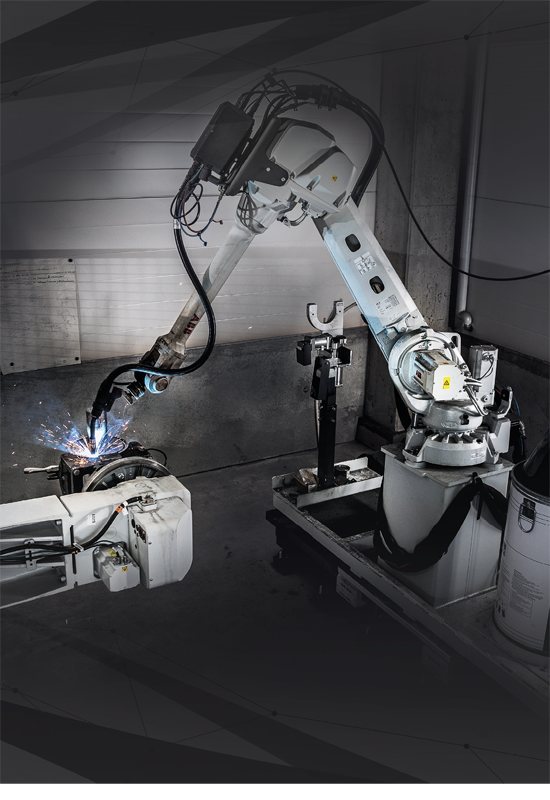

W innym stanowisku do wykonania spoiny kołowej w zespole maszyny budowlanej zastosowano zewnętrzny stół obrotowy, którego prędkość obrotu dobierana była potencjometrem. Robot tylko doprowadzał palnik do stałej pozycji początku spoiny, wysyłał sygnał do obrotu stołu i przez ustalony czas obrotu utrzymywał palnik w tej pozycji.

Brak szóstej osi robota IRb-6 czasami skutkował niemożnością wykonania określonej pracy, w której kształt spoiny był bardziej złożony. Tak było np. przy spawaniu króćca wlewowego w okrągłym zbiorniku gazu (walec wpuszczony w walec), gdzie spoina musiała być bardzo starannie wykonana, aby zachować szczelność. Podczas wykonywania testów w PIAP okazało się, że nie można dobrać odpowiedniego ustawienia palnika dla wykonania tej spoiny. Dokładnie ten sam problem został rozwiązany kilkanaście lat później, kiedy PIAP zbudował stanowisko takiego spawania, używając sześcioosiowego robota IRB-2000.

Dużym problemem była także stosunkowo duża zawodność robotów IRb, zwłaszcza ich układów sterowania, których centralna część zbudowana była na dużych płytach drukowanych z elektronicznymi układami scalonymi. Płyty te były wsuwane w odpowiednie złącza płyty głównej. Było to szczególnie zauważalne po przejściu w latach 80. na tzw. produkcję antyimportową, kiedy zachodnie układy scalone były zastępowane elementami z NRD, Czechosłowacji i innych „bratnich” krajów.

Powiew zmian

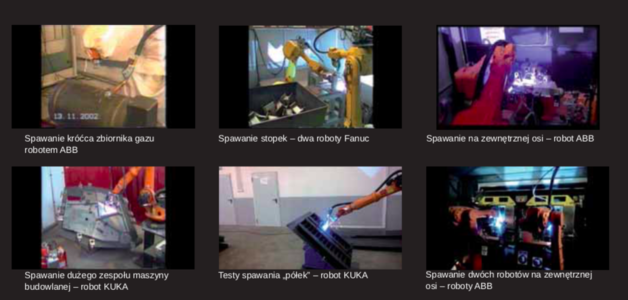

Po zmianach w 1989 r. i otwarciu rynku krajowego na import robotów, ich produkcja w PIAP przestała mieć ekonomiczne uzasadnienie. Powstało wtedy wiele firm integratorskich, budujących stanowiska zrobotyzowane, w tym spawalnicze. Nieco później pojawiły się na polskim rynku, również w stanowiskach budowanych przez PIAP, roboty innych firm niż ABB, przede wszystkim KUKA i Fanuc. O wyborze robota często decydował (i nadal decyduje) nie integrator, proponujący określone rozwiązanie, a przyszły użytkownik. Miało i ma to miejsce zwłaszcza w przypadku polskich oddziałów międzynarodowych koncernów, np. działający wówczas prężnie Thomson Polkolor zdecydował o wyborze robotów ABB (zresztą nie do spawania).

W latach 90. i po 2000 r. PIAP zrealizował m.in. kilka znaczących projektów spawalniczych. Roboty i spawarki miały wówczas już znacznie większe możliwości techniczne, np. można je było wyposażyć w pozycjonery sterowane z układu robota jako tzw. zewnętrzne osie. Nie zawsze te zewnętrzne osie były w pełni wykorzystywane, ale ich użycie znacznie zwiększało możliwości robotyzacji w porównaniu do kilkupozycyjnych pozycjonerów, również w tym czasie budowanych i stosowanych.

Przykłady wdrożeń robotów spawalniczych do zadań prostych i średnio trudnych

Poniżej przedstawiamy przykłady zbudowanych w PIAP stanowisk, które co prawda nie uwzględniały szczególnie nowych rozwiązań, ale jednak zasługują na krótkie omówienie.

Roboty i pozycjonery firmy KUKA zostały użyte do spawania dużych elementów maszyn rolniczych i budowlanych w firmie Metalfach. W jednym ze stanowisk zastosowano pozycjoner jednoosiowy, w drugim – dwuosiowy. Ustawiały one spawane elementy w optymalnych pozycjach, ale nie obracały tych elementów w trakcie spawania. Spawanie wykonywane było ruchami zakosowymi, bardzo prostymi do zaprogramowania w robotach KUKA.

Do spawania szkieletów łóżek szpitalnych w firmie Meden Inmed również został użyty robot KUKA z pozycjonerem, ale kilkupozycyjnym, produkcji ZAP Robotyka. W tym stanowisku po raz pierwszy w Polsce do współpracy z robotem użyto spawarki firmy Fronius typu CMT (Cold Metal Transfer), umożliwiającej bardzo precyzyjne dozowanie materiału do spoiny. Spawarka ta ma dodatkowy pulsacyjny silnik umieszczony przy palniku, którego działanie w połączeniu z doborem parametrów łuku pozwala na kroplowe dozowanie materiału (drutu) do jeziorka. Daje to dobre wyniki przy spawaniu cienkich materiałów, o grubości nawet

poniżej 1 mm.

Nietypowe rozwiązanie stanowiska zrealizowano przy spawaniu stalowych „stopek”, dla maszyn do produkcji betonowych kształtek do chodników. Zastosowano tu roboty ArcMate120 firmy Fanuc pracujące w tandemie, w którym jeden robot wyposażony w chwytak pobierał z magazynu odpowiednie elementy, ustawiał je na stole spawalniczym i trzymał je, podczas gdy drugi robot wykonywał wstępne spawanie. Po uzyskaniu tej spoiny robot z chwytakiem puszczał detal, a robot spawający kończył pracę. Ten ostatni współpracował z dedykowaną spawarką Lincoln Electric, która wymagała od obsługi tylko włączenia. Wszystkie parametry spawania, nawet bardzo specyficzne, w innych spawarkach ustawiane w „głębokim” menu spawarek, były programowane w robocie.

W niektórych przypadkach możliwe było wykorzystanie także innych możliwości robota, nie tworzonych pierwotnie z myślą o procesach spawania. Przy spawaniu elementów turbin wiatrowych, mających kształt kilku półek o takich samych wymiarach, wykorzystano automatyczne obliczanie przez robot KUKA kolejnych trajektorii spawania. Po stworzeniu zewnętrznego układu współrzędnych i zadeklarowaniu wielkości kolejnych przesunięć wystarczyło zaprogramować pierwszą „półkę”, a robot automatycznie wyliczał trajektorie kolejnych spoin.

Tę samą możliwość wykorzystano w robocie ABB (a w innym stanowisku także w robocie KUKA) przy spawaniu segmentów ogrodzeniowych, gdzie pionowe pręty rozstawione są w równych odległościach i spawane do poziomej poprzeczki. Przy takim wykorzystaniu robota (tzn. automatycznym obliczaniu trajektorii) należy jednak zwrócić uwagę na dokładność wykonania elementów i przyrządu oraz grubość spawanych elementów. O ile przy grubości 4–5 mm niewielkie niedokładności nie wpływają na jakość spoin, o tyle dla grubości 1,5–2 mm dokładność przygotowania elementów musi być znacznie większa.

Zrobotyzowane spawanie rozwijane po 2000 r. nie ogranicza się do dużych czy średnich firm. Coraz częściej takimi stanowiskami (zwykle jeszcze dość prostymi i z własnym wkładem pracy) zaczynają wtedy być zainteresowane małe, kilku- czy kilkunastoosobowe firmy. Oczywiście znaczącą motywacją jest dofinansowanie takich prac w ramach programów ogólnokrajowych czy wojewódzkich. W historii PIAP zdarzały się przypadki zastosowania nowego robota KUKA (system KRC4) z nowoczesną spawarką Froniusa do spawania zwykłych taczek (wkrótce potem użytkownik zadowolony z pomyślnego działania tego stanowiska zamówił drugie) czy używanego robota ABB IRB 2000 (system S3) z ręczną, zmodyfikowaną spawarką do spawania króćców do zbiorników gazowych.

Przykłady wdrożeń robotów spawalniczych w zaawansowanych pracach

Głównym obszarem działania PIAP w robotyzacji spawania pozostają jednak dość złożone stanowiska o wysokich wymaganiach. Dobrym przykładem jest spawanie aluminiowych chłodnic samochodowych. W tej konstrukcji do dość grubego korpusu aluminiowego są spawane cienkie aluminiowe blachy o grubości 1,5 mm, tworzące kolektory wlotowy i wylotowy. Podstawowym wymaganiem jest oczywiście uzyskanie pełnej szczelności spoiny wykonywanej wokół prostokątnych wlotów kolektorów. Był to jeden z przypadków, kiedy użytkownik narzucił wybór robota – był nim robot ABB.

Jako pierwsze do tego zadania powstało stanowisko z robotem IRB 1600 (system IRC5) współpracującym z trójosiowym pozycjonerem IRBP. Na każdej osi roboczej pozycjonera umieszczony był przyrząd mocujący i robot wykonywał spoiny bez przerywania spawania w czasie obrotu osi pozycjonera, odpowiednio sprzężonego z ruchem robota. W tym czasie na drugiej osi operator zdejmował zespawany zespół i zakładał nowe elementy. Na uwagę zasługuje fakt, że o ile w próbach technologicznych i pierwszych próbach produkcyjnych około 12–13% chłodnic wymagało poprawy, to po kilku miesiącach ten wskaźnik spadł do 3–4%. Udało się to osiągnąć dzięki ścisłej współpracy PIAP z użytkownikiem, co jest właściwie warunkiem niezbędnym przy uruchamianiu każdego stanowiska zrobotyzowanego, nie tylko spawalniczego.

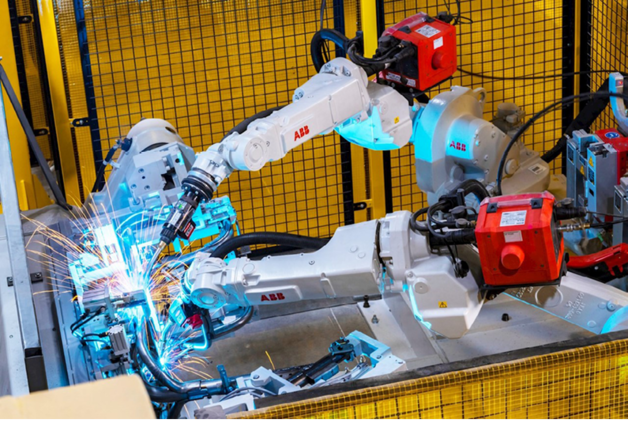

Po pewnym czasie działania tego stanowiska zostały zamówione i zbudowane następne, ale już bardziej złożone: każde stanowisko miało dwa roboty IRB 1600 współpracujące z pozycjonerem IRBP. Na pozycjonerze umieszczone były po dwa przyrządy na każdej osi roboczej i roboty spawały jednocześnie każdy na swoim przyrządzie, wykonując przy współpracy z pozycjonerem spoiny w trakcie obrotu osi roboczej pozycjonera.

Trudnym problemem w tych stanowiskach było nie tyle odpowiednie zaprogramowanie robotów, ale spełnienie specyficznego wymagania technologicznego. Spawane elementy były już po końcowej obróbce mechanicznej i po spawaniu musiały utrzymywać odpowiednią tolerancję płaskości powierzchni i ich równoległości. Udało się to osiągnąć dzięki konstrukcji przyrządów mocujących, umożliwiających wprowadzanie wstępnego odkształcenia elementów, przeciwnego do odkształceń spawalniczych. Wymagało to oczywiście dłuższych, przemyślanych prób, ale zostało uwieńczone sukcesem.

W realizacji niektórych prac PIAP wykorzystano możliwość wyszukiwania ewentualnego przesunięcia elementu przed spawaniem. Na wyszukiwanie pozwalały już pierwsze, wspomniane wcześniej roboty IRb-6, ale musiały one posługiwać się zewnętrznymi czujnikami, wówczas niezbyt przydatnymi. Obecnie takie wyszukiwanie, z wykorzystaniem odpowiedniej spawarki, odbywa się przez dotknięcie detalu drutem spawalniczym albo osłoną gazową. Możliwe jest także wykorzystanie zewnętrznego czujnika, np. laserowego, co PIAP zastosował w jednym ze stanowisk spawania stalowych pierścieni robotem KUKA.

Stanowisko z wyszukiwaniem położenia spoiny

Bardziej zaawansowaną opcją jest tzw. nadążanie robota w trakcie spawania za zmiennym położeniem spoiny. Ma to jednak swoje ograniczenia i dotyczy właściwie tylko spawania zakosowego stalowych detali, głównie przy spoinach pachwinowych. Robot ściśle współpracuje w tym przypadku z zaawansowaną technicznie spawarką w ten sposób, że na wierzchołkach każdego zakosu mierzona jest wartość prądu spawania w zależności od wyników korygowana jest trajektoria robota. Wydaje się jednak, że dla każdego takiego przypadku należy wykonać testy i ocenić jakość powstałych spoin.

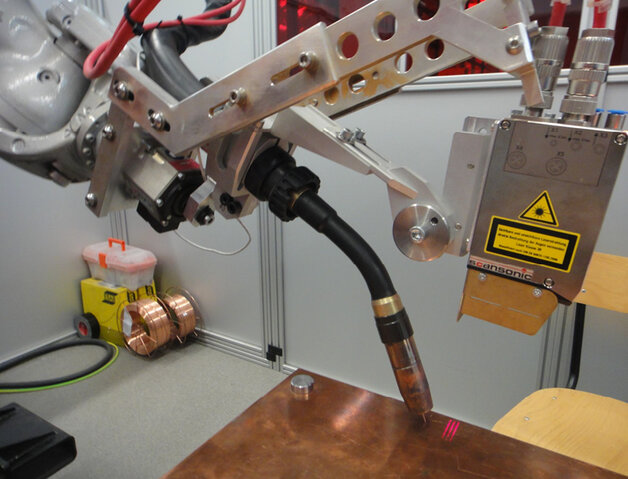

Inną możliwością jest zastosowanie laserowych czujników do śledzenia on-line szwu w czasie spawania. W tej metodzie sterownik skanera rozpoznaje położenie spoiny na podstawie analizy położenia charakterystycznych punktów na konturze, uzyskanym przez przecięcie się wiązki laserowej emitowanej z czujnika z fragmentem detalu ze spoiną. Najczęściej stosuje się różne algorytmy identyfikacji dla różnych typów złączy spawanych, dlatego operator musi zawsze wybrać, jaki typ złącza ma być śledzony. Do współpracy ze skanerami laserowymi firmy robotowe oferują oprogramowanie technologiczne, które umożliwia korektę trajektorii ruchu robota na bieżąco w trakcie procesu spawania na podstawie pomiaru położenia spoiny (np. pakiet KUKA SeamTech Tracking). W PIAP prowadzone były prace nad zastosowaniem skanera laserowego TH6D firmy Scansonic do pracy z robotem KUKA. Więcej informacji na temat stosowania skanerów laserowych przy zrobotyzowanym spawaniu, a także innych typów czujników, można znaleźć w artykule „Systemy sensoryczne do śledzenia on-line. Kontrola spawania” opublikowanym w nr 6/2015 miesięcznika Automatyka.

Producenci robotów proponują także automatyczne wypełnianie spoin o zmiennej szczelinie przez korektę trajektorii czy prędkości robota, chociaż to rozwiązanie ciągle jest rzadko stosowane w praktyce. Kilka lat temu jeden z producentów robotów zamieścił informację o takiej możliwości, potem ona zniknęła, a ostatnio znowu się pojawiła. Być może system ten został dopracowany. Tym bardziej należy podkreślić istotność wcześniejszego wykonania szerszych testów.

Nowe możliwości w spawaniu zrobotyzowanym

Do intensywnego rozwoju robotyzacji spawania przyczyniło się nie tylko znaczne rozszerzenie możliwości robotów, ale także powstanie nowoczesnych źródeł prądu. Spawarki wielu firm umożliwiają dobór bardzo precyzyjnych parametrów spawania (zarówno w spawarce, jak i we współpracującym robocie), o których nie mogło być mowy w początkowym okresie robotyzacji. Jako przykład można podać firmę Fronius oferującą szereg spawarek TPS i TPSi, w tym także z systemem CMT. Zastosowane źródła prądu umożliwiają ścisłą współpracę z robotami KUKA i ABB, a możliwości doboru parametrów są tak szerokie, że wymagają współpracy z doświadczonym spawalnikiem.

W produkcji konstrukcji stalowych, szczególnie jeśli występują w nich podzespoły wykonane z blach grubych, na całkowite koszty wytworzenia w istotny sposób wpływają operacje spawania. Z myślą o obniżeniu kosztów spawania takich detali dostawcy sprzętu spawalniczego oferują udoskonalone, a także zupełnie nowe technologie. Jedną z takich propozycji jest spawanie hybrydowe. Jego idea zasadza się na połączeniu dwóch różnych źródeł ciepła w jednym procesie spawania. W PIAP zajmowano się w ostatnim czasie technologią hybrydową Plazma-MIG/MAG. Wykorzystuje ona dwa standardowe procesy: spawanie plazmowe (PAW) oraz spawanie łukowe elektrodą topliwą w osłonie gazowej (MIG/MAG). W ramach prac międzynarodowego projektu RobWeld Super-MIG wykonano w PIAP modelowe stanowisko spawania zrobotyzowanego, w skład którego wchodzą robot przemysłowy KUKA KR16-2F, zestaw spawalniczy MIG/MAG z dwoma źródłami TPS 9000 (Fronius) oraz zestaw spawania hybrydowego Plazma-MIG/MAG Super Heavy-Duty Super-MIG (PLT-Izrael). Opis i wyniki prac zawarto w artykule „Robotyzacja spawania z wykorzystaniem technologii hybrydowej Plazma-MIG/MAG w nr 6/2017 miesięcznika Automatyka.

W stanowiskach zrobotyzowanych stosowane są również nowe metody spawania, np. spawanie laserowe czy TIG, znacznie precyzyjniejsze niż MIG/MAG, czy lutospawanie dla blach ocynkowanych.

Prace nad unowocześnianiem zrobotyzowanych stanowisk spawalniczych cały czas trwają. Zmianie ulega technologia spawania, oczujnikowanie procesu, jak i możliwości programowe samych robotów. Powoduje to także zwiększenie wymagań w zakresie kwalifikacji osób, które mają obsługiwać zrobotyzowane stanowiska spawalnicze.

Autorzy będą wdzięczni za wszelkie komentarze, uzupełnienia i uwagi – prosimy o przesyłanie ich na adresy mailowe podane powyżej.

SIEĆ BADAWCZA ŁUKASIEWICZ – PRZEMYSŁOWY INSTYTUT AUTOMATYKI I POMIARÓW PIAP

Al. Jerozolimskie 202, 02-486 Warszawa

tel. 22 87 40 164, fax 22 87 40 221

www.piap.pl

source: Automatyka 5-6/2020