Wdrożenie robota ABB IRB 800 w firmie WISS

Automatyzacja produkcji jest bardzo istotna w branży motoryzacyjnej. Jednak w przypadku firm takich jak WISS, które tworzą maszyny na zamówienie, to również niezwykle trudne zadanie. Dzięki pomocy specjalistów z ABB udało się przygotować odpowiedniego robota, spawającego bardzo duże oraz różnorodne elementy metalowe i obsługującego trzy stanowiska jednocześnie.

Firma WISS z Bielska-Białej to producent pojazdów specjalistycznych, wykonywanych w większości dla straży pożarnej. Oprócz wozów pożarniczych, w ofercie firmy są również specjalistyczne pojazdy ratownicze, techniczne i lotniskowe oraz kontenery i przyczepy.

Na początku swojego istnienia firma zajmowała się sprzedażą części zamiennych do samochodów, a z czasem zaczęła przeprowadzać również remonty samochodów ciężarowych i pożarniczych. Kolejnym etapem ewolucji przedsiębiorstwa był montaż zabudów, by w końcu firma skupiła się na produkcji gotowych pojazdów.

Ważnym momentem dla WISS był rok 2004, w którym otwarty został nowy zakład w Bielsku-Białej. W tym samym roku WISS wykupił szwedzką firmę W. Ruberg AB, produkującą pompy. Rok później nastąpił prawdziwy przełom – firma zaprezentowała się na targach w Niemczech i rozpoczęła intensywną ekspansję na rynki zagraniczne.

Automatyzacja produkcji

Tylko w ubiegłym roku z zakładu w Bielsku-Białej wyjechało ponad 250 pojazdów specjalistycznych. Oczywiście ogromny sukces przedsiębiorstwa nie jest dziełem przypadku. Łatwo zauważyć, że firma WISS jest przedsiębiorstwem nowoczesnym, nastawionym na ciągły rozwój, w tym na inwestycje w nowoczesne technologie, związane z automatyzacją produkcji.

Na decyzję o inwestycji w automatyzację wpłynęło kilka czynników. Po pierwsze, był to dynamiczny rozwój firmy i rosnące zainteresowanie jej produktami. Po drugie, ważną kwestią, o której wspominają przedstawiciele firmy WISS, jest obecność na międzynarodowych rynkach, która wymusza wprowadzenie większej standaryzacji produkcji.

– Zdecydowaliśmy się na inwestycję w zrobotyzowane stanowisko spawalnicze, ponieważ chcieliśmy usprawnić naszą produkcję, a także poszerzyć zakres oferowanych usług. Bardzo szybki rozwój naszej firmy, dzięki rosnącej sprzedaży produkowanych samochodów, na wszystkich światowych rynkach, zmusił nas do wprowadzenia standaryzacji produkcji, czego nie dało się uzyskać bez automatyzacji produkcji – mówi Marcin Stopyra, technolog w firmie WISS.

Warto podkreślić, że pojazdy specjalistyczne, które oferuje WISS, są każdorazowo produkowane w oparciu o indywidualne projekty i wymagania klientów. Wynika to nie tylko ze zróżnicowanego wyposażenia pojazdów, ale także z różnorodnych oczekiwań co do estetyki.

Wyjątkowy projekt dla wyjątkowego klienta

W związku z różnorodnością produktów, a ściślej – z indywidualizacją produkowanych samochodów, jakie oferuje firma, WISS poszukiwał przede wszystkim uniwersalnego i elastycznego rozwiązania, które zautomatyzowałoby niektóre prace.

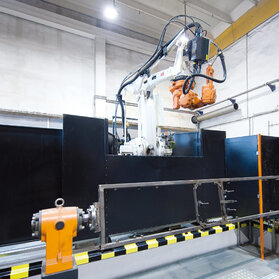

Zdecydowano, że będzie to robot przemysłowy, który miałby za zadanie spawanie różnych detali, w tym również wielkogabarytowych komponentów, a cała aplikacja będzie składała się z trzech stanowisk, obsługiwanych przez jednego robota. Ważna dla zleceniodawcy była również możliwość programowania robota w trybie off-line. Z takimi wymaganiami WISS zgłosił się do firmy ABB, która zrealizowała projekt.

Marcin Stopyra podkreśla, że wybór firmy do realizacji pomysłu nie był przypadkowy. – ABB jest jedną z wiodących firm na rynku robotów, marką dobrze znaną i cenioną, dlatego zdecydowaliśmy się na jej wybór. Poza tym duży koncern, jakim jest ABB, mógł zaproponować dla nas najbardziej korzystną ofertę – podkreśla technolog w firmie WISS.

Projekt zrobotyzowanego stanowiska spawalniczego dla firmy WISS był wyjątkowy, głównie ze względu na wielkość elementów do spawania oraz liczbę obsługiwanych przez robota stanowisk. Głównym problemem był zasięg robota oraz możliwość sprawnego poruszania się między stanowiskami, w celu spawania wielkogabarytowych elementów.

ABB skonstruowało na potrzeby projektu maszynę składającą się z dwóch robotów. IRB 800 to połączenie czteroosiowego, szybkiego robota do paletyzacji IRB 660 oraz robota IRB 140, czyli znacznie mniejszego, sześcioosiowego robota uniwersalnego, wykorzystywanego m.in. w pracach spawalniczych.

Robot IRB 800 jest sterowany przez kontroler IRC 5 i co istotne, jest tak samo łatwy w obsłudze i programowaniu, jak standardowe roboty ABB. Robot obsługuje trzy stanowiska spawalnicze. Stanowisko wyposażone jest również w stację do czyszczenia palnika. Klient ma oczywiście możliwość programowania robota w trybie off-line, dzięki funkcjom oprogramowania RobotStudio.

Imponujący zasięg robota IRB 800

O tym, co wyróżnia IRB 800, na tle dostępnych na rynku robotów, mówi technolog firmy WISS, Marcin Nawalany: – Aplikacja zrobotyzowanego stanowiska spawalniczego, wykorzystująca robota IRB 800, nie jest standardową konstrukcją. Wyróżnia ją przede wszystkim zakres pracy. Dzięki takiemu rozwiązaniu stworzyliśmy trzy stanowiska spawalnicze, dwa stanowiska ze stołami spawalniczymi oraz jedno do pozycjonowania, na którym detal jest obracany i można go spawać z każdej strony.

Zasięg pracy robota IRB 800 wynosi 3,85 m i właśnie dzięki temu robot może pracować nad detalami wielkogabarytowymi oraz dosięga miejsc trudno dostępnych. Elastyczne zastosowanie robota i możliwość dopasowania go do zróżnicowanych warunków pracy to również zasługa aż dziewięciu osi swobody ruchu.

Robot IRB 800 może obsługiwać kilka stanowisk jednocześnie, spawając elementy wielkogabarytowe. Jest również łatwy do wdrożenia w zakładzie oraz do integracji z istniejącym już liniami produkcyjnymi.

Szybciej, sprawniej i korzystniej

Omawiany projekt był wyzwaniem dla firmy ABB ze względu na kilka elementów: bardzo zindywidualizowaną ofertę firmy WISS oraz wielkość spawanych elementów i liczbę obsługiwanych stanowisk. Dzięki wdrożeniu rozwiązania ABB firma WISS zdołała przyspieszyć i usprawnić produkcję. Co istotne, człowiek został odsunięty od najbardziej niebezpiecznych dla zdrowia prac spawalniczych.

Marek Nawalany podkreśla szybkość pracy robota. Wcześniej ten sam element, który wymaga około 100 spawów, człowiek spawał od 40 minut do godziny. Ta sama praca zajmuje robotowi jedynie 12 minut. – Nasi konstruktorzy opracowali zestaw podzespołów, który można wykorzystać standardowo w różnych aplikacjach samochodowych. Łatwo można też zauważyć, że prawie każdy samochód jest robiony według indywidualnej specyfikacji klienta, a optymalizacja produkcji pozwala nam na użycie robota również w tych przypadkach. Poza tym dzięki tej aplikacji spawalniczej pozyskaliśmy zleceniodawców, współpracujących z nami na zasadach kooperacji, którzy zlecają nam spawanie skomplikowanych elementów za pomocą naszego robota – podkreśla Marcin Nawalany.

ABB Sp. z o.o.

ul. Żegańska 1, 04-713 Warszawa

tel. 783 831 220

e-mail: robotyka.sprzedaz@pl.abb.com

www.abb.pl/robotics

źródło: ABB

Komentarze

blog comments powered by Disqus