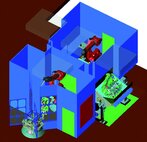

Zrobotyzowane stanowisko zgrzewania laserowego w zakładach Fiata w Cassino

„Zgrzewanie”, „roboty”, „laser” – zestawienie tych trzech pojęć tworzy fundament nowoczesnego, zrobotyzowanego gniazda. Oparte na tej triadzie rozwiązanie znalazło jak dotąd zastosowanie głównie w przemyśle motoryzacyjnym, ale liczba potencjalnych aplikacji jest nieograniczona. Roberto Menin, kierownik działu zgrzewania laserowego oraz spawania łukowego w zakładach Comau Robotics w Grugliasco w Turynie przedstawia najnowsze osiągnięcia w tej dziedzinie.

Spółki z branży przemysłu samochodowego borykają się aktualnie z dwoma głównymi problemami. Z jednej strony zmuszone są do ciągłego dostosowywania oferty do bieżących potrzeb rynku, proponując klientom szeroką gamę modeli. Z drugiej strony stoją przed koniecznością ograniczania kosztów produkcji poprzez zastosowanie najnowszych technologii, które bardzo często okazują się nazbyt wydajne w stosunku do potrzeb. Dlatego też producenci samochodów starają się częściowo przezwyciężyć ten problem, wykorzystując te same komponenty do produkcji kilku modeli. Najczęściej są to komponenty niewidoczne dla potencjalnego nabywcy, łatwiej jest bowiem zastosować do kilku modeli samochodu to samo podwozie, niż wykorzystać do dwóch modeli ten sam kształt pokrywy silnika czy bagażnika, co byłoby to widoczne już na pierwszy rzut oka.

Zgrzewanie laserowe a tradycyjne zgrzewanie punktowe

Klaus Löffler, specjalista ds. technologii produkcji samochodowej w Grupie Trumpf, tak oto opisuje dotychczasowe doświadczenia w zakresie zastosowania technologii zgrzewania laserowego w produkcji przemysłowej: – W poprzednich latach wiązano wielkie nadzieje z zastosowaniem lasera w przemyśle samochodowym. Gwałtownie rozwijała się technologia zdalnie sterowanego zgrzewania laserem, polegająca na wykorzystaniu wysoko skoncentrowanej wiązki laserowej o bardzo długiej ogniskowej, przemieszczającej się z dużą prędkością dzięki zastosowaniu optycznego układu luster galwanometrycznych. Trumpf ze swoimi laserami tarczowymi jest nie tylko jednym z producentów źródeł tego wysokiej jasności światła, ale również integratorem wprowadzającym na rynek własne kompletne zrobotyzowane systemy zdalnie sterowanego zgrzewania. Należy jednak podkreślić, że nowa technologia ma zastosowanie tylko w przypadku niektórych aplikacji, zwłaszcza tam, gdzie konieczne jest zespolenie kilku takich samych elementów za pomocą zgrzewania punktowego wykonywanego z dużą prędkością. Obecnie tylko kilka firm produkujących samochody wykorzystuje tę metodę. W większości przypadków znajduje ona zastosowanie tylko do zgrzewania elementów powtarzalnych, czyli paneli drzwi (średnio cztery elementy na samochód). Rzadziej wykorzystuje się ją do zgrzewania konstrukcji siedzeń samochodowych. W tym drugim przypadku na jeden samochód przypadają tylko dwa takie komponenty. Często wykorzystuje się tę samą konstrukcję metalową siedzenia do produkcji rożnych modeli.

Laser jest urządzeniem zwiększającym niezwykle wydajność pracy. Podczas gdy na wykonanie jednego punktu zgrzewania dawną technologią potrzeba było ok. 2 s, laser wykonuje cztery takie punkty na sekundę, czyli ośmiokrotnie zwiększa wydajność – dodaje Klaus Löffler.

Należy jednak pamiętać, że koszt zastosowania techniki laserowej jest niewątpliwie o wiele wyższy, tym bardziej że do podstawowej ceny należy dodać jeszcze koszt urządzeń pomocniczych, gwarantujących właściwe ułożenie elementów podczas zgrzewania. Operacja ułożenia elementów nie jest konieczna albo przynajmniej nie jest tak istotna w przypadku zgrzewania punktowego, czyli techniki, w której kleszcze same wykonują dojazd do elementu zgrzewanego. Można wręcz pokusić się o stwierdzenie, że oba systemy, zasadniczo tak różne pod względem technologii działania, jak i kosztów, w efekcie dają porównywalny koszt wykonania jednej zgrzeiny. Naturalnie stwierdzenie to jest prawdziwe tylko w przypadku, gdy szacunkowe koszty wyliczymy w stosunku do dużej liczby wykonanych zgrzein.

Smart Laser

Aby zgłębić temat, udaliśmy się do zakładów Comau w Grugliasco, niedaleko Turynu, gdzie przeprowadziliśmy wywiad z Roberto Meninem, kierownikiem działu zgrzewania laserowego oraz spawania łukowego, prosząc o przybliżenie szczegółów dotyczących urządzeń do zdalnie sterowanego zgrzewania laserowego, produkowanych przez Comau Robotics.

– Na całym świecie zostało zainstalowanych około stu linii wyposażonych w system zgrzewania laserowego zintegrowanych przez Comau Robotics. Ponadto należy jeszcze wspomnieć o około piętnastu systemach opatentowanych przez samą spółkę Comau Robotics. Jesteśmy partnerami we wdrożeniach aplikacji praktycznie w każdym zakątku świata, począwszy od Afryki Południowej po Chiny, od Ameryki Północnej po Południową, jak również oczywiście w Europie. Gdziekolwiek przemysł samochodowy założył swoją fabrykę produkującą z sukcesem nowe modele samochodów, tam docierało Comau Robotics z własnymi liniami i własnymi technologiami produkcji.

– W szerokiej gamie urządzeń laserowych przedstawionej w ofercie Comau Robotics – dodaje Roberto Menin – od wielu już lat znajdują się także urządzenia do zdalnie sterowanego zgrzewania elementów karoserii. Początkowo do zgrzewania laserowego wykorzystywano roboty bramowe (słynne systemy AgiLaser) zrealizowane dzięki współpracy z grupą Prima Industrie. Wykonaliśmy około piętnastu takich urządzeń, wszystkie z zastosowaniem lasera CO2 – rówcześnie były to jedyne urządzenia gwarantujące odpowiednie warunki do ogniskowania bardzo długiej wiązki. Na kolejnym etapie opatentowaliśmy nasze własne rozwiązanie pod nazwą Smart Laser, polegające na zintegrowaniu robotów produkcji Comau Robotics serii Smart z wykorzystaniem innowacyjnych laserów na ciele stałym. Do dzisiaj zainstalowaliśmy około dziesięciu takich urządzeń, z czego cztery pracują w zakładach Fiat w Cassino i są wykorzystywane do zgrzewania wewnętrznych elementów drzwi do modelu Lancia Delta. Warto podkreślić, że na dzień dzisiejszy łącznie ponad 5,5 miliona egzemplarzy drzwi samochodowych wyprodukowanych w ciągu jednego roku powstaje przy wykorzystaniu naszych urządzeń do zgrzewania – podkreśla Roberto Menin.

Szczegóły systemu

Zanim przejdziemy do przeanalizowania wszystkich zalet ostatniej aplikacji zdalnie sterowanego zgrzewania laserem z zastosowaniem jednostki Smart Laser w zakładach Fiat w Cassino, przyjrzyjmy się bliżej tej nowatorskiej technologii.

– Smart Laser – wyjaśnia Roberto Menin – to system zrobotyzowanego zgrzewania laserem 3D. Rozwiązanie to polega na integracji 4-osiowego robota z optycznym układem zwierciadeł do pozycjonowania wiązki promieniowania poruszającej się z dużą prędkością. System został opracowany na bazie robota Comau Smart NH1 wraz z jednostką kontrolną C4G oraz z własnym panelem programowania. Warto zauważyć, że robot ten pracuje tylko w 4 osiach AX1…AX4. Dodatkowym parametrem jest odległość źródła lasera od zgrzewanego elementu (przeważnie w granicach między 750 mm a 1100 mm), która traktowana jest jako dodatkowa oś. Fizycznie jest ona realizowana przez grupę soczewek i pryzmatu sterowanych za pomocą trzech silników. W ten sposób otrzymujemy kontrolowaną oś jednostki ogniskowania, która charakteryzuje się bardzo małą inercją i może przesuwać się z prędkością liniową 4 m/s, z przyspieszeniem ośmiokrotnie przewyższającym przyspieszenie ziemskie. Punkt ogniskowy wiązki można zatem pozycjonować z wielką precyzją, nawet z prędkością od 5 do 8 razy większą niż w przypadku tradycyjnego robota antropomorficznego. Dzięki temu osiągamy niezwykle krótki czas przemieszczania i naprowadzania wiązki z jednego punktu zgrzewania do następnego.

– Skoncentrowana wiązka laserowa – dodaje Roberto Menin – kierowana jest na lustro stałe, od którego odbija się pionowo i pada na drugie lustro, a więc dwuosiowy układ skanujący naprowadza wiązkę z przyspieszeniem od 150 do 250 rad/s2. Drugie lustro układu optycznego kieruje wiązkę bezpośrednio na różne pozycje pracy. Smart Laser różni się więc znacznie od innych systemów zrobotyzowanych pracujących w oparciu o skaner 2D z tradycyjnym robotem poruszającym się z normalną prędkością TCP, osiągającym przyspieszenie o wartości rzadko przekraczającej 1 G. Dodatkowo warto zwrócić uwagę na fakt, że w systemie Smart Laser źródło promieniowania, czyli tarcza lub włókno, montowane jest na czwartej osi robota, a nie na układzie skanującym, jak to ma miejsce w innych zrobotyzowanych systemach. Ogranicza to w dużym stopniu wpływ drgań mechanicznych na źródło promieniowania, a dodatkowo znacznie ułatwia programowanie w trybie off-line. Ponadto dzięki bardzo dużej odległości ogniskowej nie zachodzi niebezpieczeństwo wystąpienia kolizji z przyrządami pozycjonującymi element zgrzewany, a laser swobodnie dociera nawet do trudno dostępnych stref.

Zrobotyzowane gniazdo do zgrzewania laserowego elementów karoserii

Aplikacja zdalnie sterowanego zgrzewania Smart Laser jest zainstalowana w zakładach Fiat w Cassino do zgrzewania wewnętrznych elementów drzwi samochodu - model Lancia Delta. – Warto wspomnieć – zaznacza Roberto Menin – że w tym konkretnym przypadku zgrzewane są dwa elementy karoserii z blachy ocynkowanej.

Aby przeciwdziałać osłabieniu zgrzewanych punktów na skutek wytworzenia się porów, przez które ulatniają się opary cynku zgromadzone między zgrzewanymi powierzchniami, należy wykonać kilka „przetłoczeń” za pomocą impulsów laserowych na elemencie dolnym. W ten sposób powstaje wąska szczelina szerokości kilku dziesiątych milimetra pomiędzy dwoma elementami zgrzewanymi, która pozwala oparom cynku ulotnić się ze strefy topienia. Połączenie dwóch blach składających się na drzwi samochodowe zachodzi poprzez zgrzeinę o długości ok. 20 mm, który gwarantuje taką samą wytrzymałość mechaniczną jak tradycyjne zgrzewanie punktowe. Dla każdego 20-milimetrowego odcinka spawu zostają wykonane najczęściej dwa lub trzy „przetłoczenia” po przeciwnej stronie w odległości ok. 2,5 mm.

Zrobotyzowany system zdalnie sterowanego zgrzewania oferowany przez Comau składa się z dwóch kabin ustawionych naprzeciwko siebie. W jednej zgrzewane są drzwi prawe, w drugiej lewe. W każdej kabinie zainstalowane są dwie jednostki Smart Laser, jedna wykonuje „przetłoczenia” na elemencie ułożonym pionowo na dwupodziałowym stole obrotowym, a druga odpowiedzialna jest za zgrzewanie właściwe wykonywane w poziomie. Oczywiście poza kabiną pracują także inne roboty odpowiedzialne za podawanie i odbieranie elementów. Wszystkie cztery roboty zasilane są z trzech źródeł lasera TruDisk 4002 o mocy 4 kW. Z jednego źródła biegną wiązki podłączone do dwóch robotów odpowiedzialnych za wykonanie „przetłoczeń”, a dwa pozostałe źródła sterują wiązkami idącymi do robotów wykonujących właściwe zgrzewanie. Takie rozwiązanie umożliwia przejęcie funkcji jednego robota przez drugiego w przypadku awarii. Łączny czas cyklu zgrzewania elementów jednej pary drzwi – prawe i lewe – wynosi 78 s, co pozwala na wykonanie 880 par drzwi na dzień przy wydajności sięgającej 90 %.

– System ten sprawdza się z powodzeniem od dwóch lat i pozwolił na wykonanie drzwi do ok. 120 000 samochodów Lancia Delta” – podsumowuje Roberto Menin. – Nie stwierdzono żadnych niezgodności, które mogłyby wpłynąć na zmniejszenie wydajności. Ostatnio ten sam system wykorzystano także do zgrzewania wewnętrznych elementów drzwi do modelu nowej Alfa Romeo Giulietta. Świadczy to o dużej elastyczności zastosowania, ponieważ konstrukcje drzwi obu modeli znacznie różnią się między sobą, jednakże różnice te zostały uwzględnione już na etapie projektowania grup pozycjonujących elementy zgrzewane.

Comau Poland Sp. z o.o.

BU Robotics & Service

ul. Turyńska 100

43-100 TYCHY

tel. +48 32 217 99 55

e-mail janusz.jakiela@comau.com

www.comau.com

źródło: Comau Poland

Komentarze

blog comments powered by Disqus