Innowacje FANUC – na dziś i jutro. Rozwiązania dla Przemysłu 4.0

Materiał prasowy (FANUC Polska) drukuj

Nasilająca się presja konkurencyjna wymaga od producentów zdecydowanych działań w zakresie zwiększania mocy produkcyjnych, a dodatkowo wymusza dostosowanie się do zmian zachodzących w globalnym przemyśle. W Polsce ma to szczególne znaczenie, ponieważ produkcja przemysłowa stanowi 20% wartości dodanej brutto w gospodarce, a zatrudnienie sięga 3,1 mln osób.

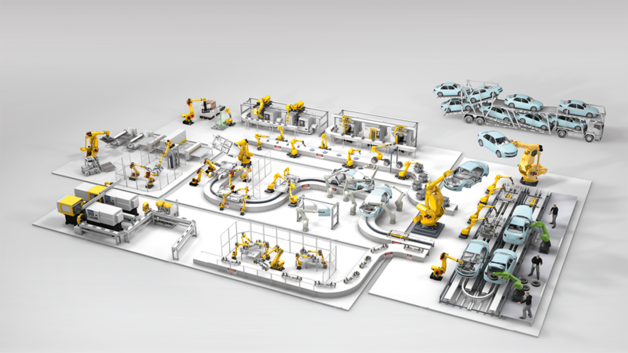

W ten aktualny nurt potrzeb producentów wpisuje się oferta japońskiej firmy FANUC, która dostarcza innowacyjne środki automatyzacji produkcji, umożliwiające realizację idei czwartej rewolucji przemysłowej.

Integracja maszyn i urządzeń w parku maszynowym

W ramach szerokiej oferty produktowej firmy FANUC można znaleźć nie tylko systemy sterowania CNC, roboty przemysłowe czy bezkonkurencyjne obrabiarki CNC, ale także dedykowane narzędzia softwarowe pozwalające na łączenie maszyn w lokalną sieć oraz zdalną komunikację człowieka z maszynami.

Wspomniane narzędzia i opcje softwarowe umożliwiają instalowanie aplikacji na urządzeniach mobilnych, a w efekcie monitorowanie pracy maszyn i urządzeń pracujących w fabryce z poziomu własnego komputera lub smartfona. Użytkownicy maszyn i robotów marki FANUC automatycznie uzyskują nieograniczony dostęp do każdej jednostki pracującej w ramach sieci, niezależnie od tego, gdzie znajdują się w danej chwili.

Zdalne monitorowanie i nadzorowanie pracy urządzeń

Każdy użytkownik skomunikowany z parkiem maszynowym może bez przerywania procesu produkcji sprawdzić status poszczególnych maszyn i urządzeń, pracujących w ramach sieci lokalnej, a także czy urządzenie w danym czasie pracuje, ile cykli produkcyjnych zrealizowało, jaką liczbę detali wyprodukowało oraz czy właściwie wykonuje przewidziany program. W przypadku wystąpienia problemów, np. wtedy gdy robot zatrzyma się podczas pracy, można podjąć odpowiednie kroki, by ponownie uruchomić produkcję. Osoba zarządzająca produkcją może stale nadzorować pracę poszczególnych stanowisk, szczegółowo śledzić pracę poszczególnych operatorów (przez logowanie się do obsługiwanych przez nich paneli programujących iPendant

z poziomu własnego komputera) i elastycznie zarządzać ich pracą.

Bieżąca komunikacja z maszynami umożliwia również zdalne uruchamianie produkcji, np. przez wybór programu właściwego dla produkcji ściśle określonego detalu. W momencie wyprodukowania oczekiwanego nakładu asortymentu produkcja może zostać zatrzymana, także zdalnie. Taka funkcjonalność znacząco ułatwia pracę osobom zarządzającym parkiem maszynowym, w szczególności takim, który obejmuje dziesiątki lub setki maszyn, pracujących w jednym łańcuchu produkcyjnym.

Diagnostyka prewencyjna

Narzędzia softwarowe FANUC umożliwiają również prewencyjne diagnozowanie maszyn w zakładzie produkcyjnym. Korzystając z nich można m.in. sprawdzać czy podczas realizacji poszczególnych programów na robocie nie dzieje się nic niepokojącego, np. czy nie są przeciążone jego poszczególne ramiona lub osie, a także upewnić się czy system nie wysyła sygnałów ostrzegawczych mówiących o zużyciu wybranych elementów systemu, np. przekładni, co grozi zatrzymaniem robota i przestojem w produkcji. Realizację działań prewencyjnych ułatwia w takiej sytuacji zdalne centrum dowodzenia, zlokalizowane w komputerze osobistym lub smartfonie.

W przypadku zdiagnozowania ewentualnego problemu technicznego możliwe jest bezpośrednie usunięcie, czyli zresetowanie błędu na iPendancie i wystartowanie programu ponownie (gdy rodzaj błędu na to pozwala) lub powzięcie odpowiednich kroków naprawczych (np. wymiana części mechanicznej).

FIELD – Intelligent Edge Link and Drive System

System FIELD to platforma IoT, która łączy nie tylko maszyny CNC oraz roboty, ale także urządzenia peryferyjne oraz czujniki w tzw. wspólnym systemie samokształceniowym. System jest przygotowany do współpracy z różnymi maszynami – nie tylko najnowszymi produktami marki FANUC, ale również z maszynami już obecnymi w zakładzie, w tym z produktami konkurencyjnymi.

System służy do pozyskiwania i szczegółowego analizowania zaawansowanych danych analitycznych – z systemów sterowania CNC FANUC, robotów, urządzeń peryferyjnych i czujników używanych w systemach automatyzacji – w celu optymalizacji, poprawy produktywności, a w szczególności podtrzymania ciągłości produkcji w zakładzie.

Z technologicznego punktu widzenia FIELD łączy w sobie potencjał sztucznej inteligencji i technologie informatyczne, co pozwala na znacznie szybsze i bardziej wyrafinowane zarządzanie produkcją niż było to dotychczas możliwe. FIELD umożliwia pozyskiwanie danych z wielu urządzeń i ich analizę w czasie rzeczywistym na krawędziach lokalnej sieci (fog cumputing), tj. na terenie zakładu, bez konieczności wysyłania ich do zewnętrznej chmury. FANUC i producenci urządzeń produkcyjnych zapewniają aplikacje komunikacyjne, które wspierają wiele różnych standardów komunikacyjnych i urządzeń. Dzięki temu wszystkie urządzenia pracujące w hali produkcyjnej mogą współpracować i elastycznie realizować bieżące cele.

System FIELD wprowadza również technologię zaawansowanego uczenia maszynowego „distributed cooperative deep learning” opracowaną przez firmę Preffered Networks. Ta technologia umożliwia robotom samodzielne uczenie się zadań, które mają wykonać by wesprzeć produkcję, a także współpracę wielu połączonych ze sobą maszyn. Maszyny, które już nauczyły się swoich zadań mogą dzielić się wiedzą z innymi maszynami, co znacznie skraca czas uczenia i synchronizowania maszyn do realizacji celów produkcyjnych. Zastosowanie tej technologii w robotach FANUC znacznie poszerza możliwości producentów oraz sprawia, że wdrażanie robotów do produkcji jest znacznie szybsze i tańsze.

Upowszechnienie systemu FIELD w produkcji przyczyni się do zwiększenia niezawodności maszyn, jak również podniesienia poziomu jakości, elastyczności oraz szybkości produkcji. W efekcie przełoży się na zwiększenie efektywności parku maszynowego – OEE (Overall Equipment Efficiency) oraz opłacalności produkcji. FIELD przeniesie moc wynikającą z możliwości „uczenia się” maszyn oraz sztucznej inteligencji w ręce odbiorców i twórców aplikacji, co pozwoli przenieść produkcję na nowe poziomy wydajności i efektywności. System umacnia sukces wcześniej wprowadzonego rozwiązania FANUC ZDT (Zero Downtime).

ZDT – Zero Downtime

Innowacyjna funkcja FANUC ZDT została stworzona w odpowiedzi na największe wyzwanie producentów, tj. nieprzewidziane przestoje produkcji. Koszty zaledwie minutowej nieplanowanej przerwy mogą sięgnąć nawet 5000 euro. Dlatego FANUC proponuje producentom innowacyjne rozwiązanie, które gwarantuje, że przestój się nie zdarzy. Nowe narzędzie diagnostyczne ZDT zostało stworzone przez firmę FANUC we współpracy z Cisco.

System ZDT stale monitoruje mechanikę każdego robota, czuwa nad każdym procesem w czasie rzeczywistym i proaktywnie wykrywa potencjalne problemy z robotem lub kontrolerem, a także inne nieprawidłowości procesowe, zanim nieoczekiwany przestój stanie się faktem. To pozwala firmie FANUC i jej partnerom planować i przeprowadzać działania konserwacyjne w dogodnym momencie, np. podczas planowanej przerwy – tak, by nie zakłócać procesu produkcji, a jednocześnie utrzymywać roboty i maszyny w odpowiedniej kondycji.

W przypadku, gdy system wykryje jakiekolwiek nieprawidłowości od razu alarmuje użytkownika oraz personel serwisowy FANUC o potrzebie konserwacji lub wymiany części. Powiadomienia można odbierać m.in. za pomocą smartfona. Części zamienne są automatycznie wysyłane do fabryki, aby dotrzeć na miejsce na czas kolejnej, zaplanowanej konserwacji. Ten rodzaj aktywnej i planowanej konserwacji maszyn pozwala czynić ogromne oszczędności i znacznie rożni się od dotychczas stosowanych modeli konserwacji sprzętu i programów serwisujących.

Korzystaniu z systemu sprzyjają dodatkowe narzędzia, jakie FANUC oferuje swoim użytkownikom. Są to m.in. nowe iHMI, oprogramowanie MT-linki czy funkcja FANUC iRDiagnostic umożliwiająca urządzeniom samodiagnozowanie się w celu zapobiegania niepotrzebnym przestojom.

W 2016 r. korzystająca z systemu ZDT firma General Motors uhonorowała firmę FANUC nagrodą Innovation Award. Jest ona przyznawana partnerom, którzy oferując funkcjonalny produkt wywarli wyjątkowo duży wpływ na innowacyjność zakładu, a ich rozwiązania zaowocowały wymiernymi korzyściami dla klientów koncernu.

FANUC POLSKA Sp. z o.o.

ul. T. Wendy 2, 52-407 Wrocław

tel. 71 776 61 60

www.fanuc.pl

źródło: Automatyka 3/2019

Słowa kluczowe

Fanuc, przemysł, Przemysł 4.0, roboty przemysłowe, robotyka, robotyzacja

Komentarze

blog comments powered by Disqus