Bezpieczna strefa pracy

Agnieszka Staniszewska (Łukasiewicz – PIAP) drukuj

Automatyzacja i robotyzacja produkcji wymusza na producentach oraz integratorach systemów i urządzeń automatyki stosowanie odpowiednio dobranych i zaprojektowanych elementów i systemów zabezpieczeń. Ich zadaniem jest ochrona ludzkiego życia i zdrowia oraz zapobieganie potencjalnym zagrożeniom.

Niezwykle ważną częścią każdego zautomatyzowanego urządzenia czy zespołu urządzeń jest system bezpieczeństwa. Jego stopień skomplikowania jest zdeterminowany funkcjami, jakie realizuje zabezpieczane urządzenie czy system automatyki. Należy mieć świadomość, że kwestie związane z bezpieczeństwem mają w automatyce nadrzędny charakter, a tym samym należy im podporządkować wszystkie inne aspekty.

Ocena zgodności

Proces produkcji zautomatyzowanego urządzenia łączy się nierozerwalnie z koniecznością przeprowadzenia procedury oceny zgodności pod kątem bezpieczeństwa według wymogów zawartych w Dyrektywie Maszynowej 2006/42/WE. Procedura rozpoczyna się od oceny ryzyka, której wynikiem powinno być określenie ograniczeń urządzenia oraz potencjalnych zagrożeń w kolejnych fazach użytkowania danej maszyny. Poziom ryzyka jest szacowany na podstawie prawdopodobieństwa wystąpienia określonych niebezpiecznych sytuacji. Na podstawie wyników oceny ryzyka należy przygotować koncepcję bezpieczeństwa, która uwzględni wszystkie aktualne normy. Koncepcja powinna zawierać tylko niezbędne środki, aby wydajność produkcji nie została zbyt zredukowana. Na jej podstawie powinien powstać projekt systemu bezpieczeństwa, który w kolejnej fazie należy zintegrować z podstawowym systemem automatyki. Następnie konieczne jest ponowne przeprowadzenie oceny ryzyka systemu z wdrożonymi zabezpieczeniami. Wynikiem takiej procedury jest wystawienie deklaracji zgodności oraz możliwość oznaczenia urządzenia znakiem CE. Potwierdzają one spełnienie wymagań dotyczących bezpieczeństwa, zawartych we wspomnianej dyrektywie.

Integralnym elementem każdego urządzenia jest instrukcja obsługi, której najważniejszą częścią są kwestie dotyczące bezpieczeństwa. Wskazuje się w niej niebezpieczeństwa, których nie dało się zlikwidować zastosowaniem środków ochrony wybranych podczas oceny zgodności z Dyrektywą Maszynową.

Ochrona mechaniczna

Najprostszą oraz najczęściej stosowaną formą ochrony są elementy mechaniczne. Osłony stałe lub ruchome to elementy fizycznie oddzielające człowieka od potencjalnie niebezpiecznych komponentów maszyny. Osłony stałe z założenia nie pozwalają na zmianę położenia, a ich przytwierdzenie do urządzenia powinno mieć charakter stały, co oznacza ich przyspawanie lub montaż za pomocą narzędzi. W przypadku konieczności czasowego dostępu do elementu potencjalnie niebezpiecznego, podczas cyklu pracy maszyny zastosowanie znajdują osłony ruchome. Ich położenie może się zmieniać względem konstrukcji urządzenia. Założeniem stosowania osłony jest to, że sama nie powinna stanowić niebezpieczeństwa, a więc nie może mieć ostrych krawędzi czy wystających elementów.

Ochronę fizyczną stanowią również obudowy, czyli osłony, które odgradzają niebezpieczne elementy urządzenia ze wszystkich stron. Należą do nich osłony z urządzeniem ryglującym, które są ryglowane na czas realizacji funkcji stwarzającej zagrożenie. Przykładowymi elementami, które wymagają zastosowania osłon są śruby napędowe, silniki elektryczne, koła zębate i frezy.

|

Jakie trendy obserwujemy w systemach bezpieczeństwa? Podstawową rolą systemów bezpieczeństwa w układach sterowania maszyn jest ochrona zdrowia i życia ludzi. W obliczu upowszechniania strategii Przemysłu 4.0 wiele maszyn otrzymuje nowe funkcjonalności, a przed projektantami stoi trudne zadanie takiego skonstruowania systemu bezpieczeństwa, aby maszyna mogła realizować pożądane funkcje, jednocześnie spełniając wymagania zasadnicze opisane w dyrektywie maszynowej. Nowe wyzwania dla systemów bezpieczeństwa na pewno przynoszą ze sobą floty pojazdów bezobsługowych, które coraz częściej poruszają się po przestrzeniach magazynowych i produkcyjnych. Klasycznie stosowane planarne skanery laserowe, zamontowane na autonomicznych robotach mobilnych, zapewniają podstawową ochronę personelu. Przemysł coraz częściej wymaga również czujników działających powyżej poziomu wiązki lasera, takich jak kamery 3D bądź radary, które dodatkowo chronią urządzenia przed kolizją z wysoko umieszczonymi elementami stałej infrastruktury lub choćby uniesionymi widłami wózków. Kooperacja autonomicznych robotów mobilnych ze stacjonarnymi stanowiskami technologicznymi prowadzi do kolejnych zagadnień. Okazuje się, że w wielu przypadkach pożądane jest rozszerzenie zasięgu funkcji zatrzymania awaryjnego urządzeń gniazda produkcyjnego na maszyny, które są w jego otoczeniu. W ten sposób np. operator może jednym przyciskiem zatrzymać wszystkie maszyny aktualnie znajdujące się wyznaczonym sektorze, łącznie z robotami mobilnymi. W tym celu niezbędne są globalnie współpracujące systemy bezpieczeństwa, które łączą się zdalnie z jednostkami mobilnymi i potrafią jednoznacznie potwierdzić ich lokalizację w wyznaczonych strefach. Co więcej, integratorom systemów sterowania zależy na swobodzie definiowania i rekonfiguracji stref. Wprowadzenie wirtualnych stref dla autonomicznych robotów mobilnych umożliwia dodatkowo określenie obszarów jazdy z ograniczoną prędkością, skrzyżowań, przed którymi robot ma się zatrzymać lub użyć sygnału dźwiękowego i implementację innych szczególnych zachowań zwiększających bezpieczeństwo. |

Zabezpieczenia optoelektroniczne

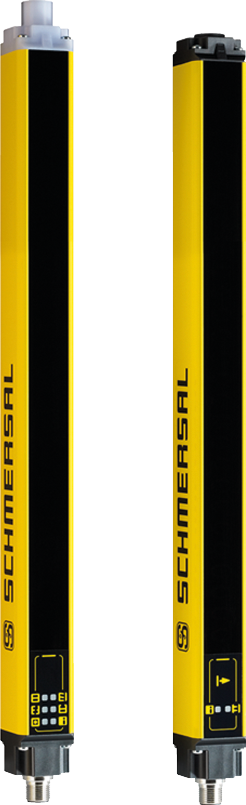

W systemach bezpieczeństwa, oprócz ochrony mechanicznej, powszechnie stosuje się zabezpieczenia optoelektroniczne. Do tej grupy komponentów automatyki należą kurtyny i bariery świetlne oraz skanery bezpieczeństwa.

Zasada działania kurtyn i barier bezpieczeństwa jest taka sama, a różnice między nimi coraz bardziej się zacierają. Ich zadaniem jest wygrodzenie stref niebezpiecznych bez konieczności ustawiania fizycznych przegród i ogrodzeń. Zaletą takiego rozwiązania, w odróżnieniu od rozwiązań mechanicznych, jest pełna kontrola nad nieautoryzowanym dostępem. Ingerencja w mechaniczne środki ochrony jest nierejestrowana, a więc możliwe jest takie przerobienie systemu bezpieczeństwa przez obsługę urządzenia, które uczyni go niebezpiecznym.

Sposób działania kurtyn i barier polega na przesyłaniu promieni świetlnych między parami urządzeń, nadajnikiem a odbiornikiem. W standardowej sytuacji liczba nadawanych wiązek musi zgadzać się z liczbą wiązek odebranych przez komponent pełniący funkcję odbiornika. Rozbieżność między tymi liczbami oznacza, że wiązka została przerwana w drodze od nadajnika do odbiornika, a tym samym można wnioskować, że nastąpił nieautoryzowany dostęp do strefy niebezpiecznej, którą chroni dana para barier lub kurtyn. Liczba nadawanych promieni jest czynnikiem umożliwiającym rozróżnienie między barierą i kurtyną. Ta pierwsza ma zdecydowanie mniejszą gęstość nadawania promieni, co czyni ją użyteczną jako pierwszą linię ochrony, druga zaś nadaje się doskonale do zadań ochrony szczegółowej. Zdarza się jednak, że na drodze między nadajnikiem i odbiornikiem staje lustro odbijające wiązkę pod kątem prostym, tym samym uniemożliwiając jednoczesną kontrolę bezpieczeństwa wzajemnie prostopadłych linii zabezpieczających dostęp.

Na rynku automatyki dostępnych jest wiele serii kurtyn świetlnych. Przykładowe z nich to EFEST04 (Grein), SF4B-C (Panasonic), SLLCR40 (Turck), SLG445 (Schmersal), deTec i miniTwin4 (Sick). Najkrótszy maksymalny czas reakcji spośród wymienionych ma seria SLG445 firmy Schmersal i wynosi on 10 ms. Najszerszy zakres temperaturowy mają urządzenia firm Schmersal i Sick.

Podczas doboru komponentu należy również zwrócić uwagę na wysokość kurtyny oraz jej rozdzielczość. Warto również przyjrzeć się zasięgowi maksymalnej strefy ochrony. Tu najkorzystniej wypadają kolejno, spośród wymienionych, urządzenia firm Grein (do 60 m), Sick (do 30 m) oraz Schmersal (20 m). Warto wspomnieć, że seria deTec umożliwia przeprowadzenie diagnostyki za pomocą smartfona z technologią NFC i dedykowanej aplikacji, zaś seria mniTwin4 nie rozróżnia nadajników od odbiorników. Wystarczy odwrotny montaż tego samego komponentu, gdyż każda kurtyna tej serii na połowie wysokości pracuje w trybie odbiornika, zaś na drugiej połowie w trybie nadajnika.

Skanery bezpieczeństwa kontrolują strefę stanowiącą wycinek koła. Ich podstawowymi parametrami jest deklarowany kąt widzenia oraz rozdzielczość. Wybierając konkretny model skanera bezpieczeństwa, należy sprawdzić zasięg strefy ostrzegawczej i strefy ochronnej oraz zwrócić uwagę na deklarowany maksymalny czas reakcji w przypadku naruszenia którejś ze stref. Przykładowe skanery bezpieczeństwa można znaleźć w portfolio wielu firm specjalizujących się w produkcji i dystrybucji komponentów bezpieczeństwa. Oto kilka z serii takich urządzeń: OS32C (Omron), SD3 (Panasonic),

PSENscan (Pilz), S3000 Cold Store (Sick), SX5-B (Turck). Największy zasięg stref ochronnej i ostrzegawczej wśród wymienionych urządzeń ma seria S3000 Cold Store – odpowiednio 7 m i 49 m. Najkrótszy maksymalny czas reakcji zredukowany do 60 ms mają komponenty PSENscan. Najszerszym kątem widzenia, wynoszącym 270°, cechują się urządzenia PSENscan oraz SX5-B. Wyróżnikiem serii S3000 Cold Store jest możliwość stosowania nawet w temperaturze sięgającej –30 °C, co stanowi o jej użyteczności do pracy w chłodniach.

Mózg systemu

Za realizację funkcji bezpieczeństwa odpowiada sterownik specjalnego przeznaczenia. Taki sterownik nazywany jest sterownikiem bezpieczeństwa. Przykładowymi najprostszymi funkcjami bezpieczeństwa są: zatrzymanie awaryjne całego urządzenia, zatrzymanie ruchu niebezpiecznego elementu, którego zabezpieczenie zostało naruszone np. przez otwarcie osłony, monitorowanie przełączania elektrozaworów i styczników czy reset manualny.

Wspomniany komponent jest obligatoryjnym elementem każdego systemu bezpieczeństwa. Jego zadaniem jest analiza danych wejściowych dostarczanych przez wszelkiego typu urządzenia wchodzące w skład systemów bezpieczeństwa. Analiza jest przeprowadzana zgodnie z algorytmem zaimplementowanym w sterowniku przez producenta komponentu lub – w przypadku sterowników programowalnych – przez producenta chronionego zautomatyzowanego urządzenia. Na tej podstawie sterownik realizuje funkcje bezpieczeństwa, reagując na wykryte sytuacje niebezpieczne.

Sterownik bezpieczeństwa od zwykłego sterownika programowalnego różni się specjalną budową wewnętrzną. Każdy sygnał wejściowy jest analizowany dwutorowo. Niepoprawne funkcjonowanie jednego z kanałów, a tym samym możliwe wystąpienie różnicy między poziomami sygnałów na obu kanałach zabezpiecza chronione urządzenie przed niepożądanymi sytuacjami. Poza dwutorową analizą sygnałów wejściowych sterownik bezpieczeństwa jest wyposażony w co najmniej dwa procesory analizujące i porównujące sygnały, które wzajemnie monitorują swój stan pracy. Opisywana budowa sterownika pozwala na wypełnienie restrykcyjnych norm dotyczących bezpieczeństwa, zapewnia niezawodność komponentu,

a w przypadku awarii – przejście chronionego zautomatyzowanego urządzenia w stan bezpieczny.

Jednym z reprezentantów sterowników bezpieczeństwa jest model znajdujący się w ofercie firmy Astor – Astraada SC-1000. Do jego konfiguracji służy oprogramowanie Codesys z certyfikowanym rozszerzeniem Safety. Opisywany element automatyki może być włączony w sieć, której nadrzędnym sterownikiem jest Astraada ONE. Za pomocą modułów SC-I/O można rozbudować SC-1000 o wejścia i wyjścia bezpieczeństwa.

Przykładową serią programowalnych sterowników bezpieczeństwa z oferty firmy Sick jest Flexi Soft. Opisywane komponenty kategorii 4. (według PN-EN 13849-1), zasilane napięciem 24 V, można zaprogramować zgodnie z potrzebami, używając dedykowanego oprogramowania Flexi Soft Designer. Istnieje możliwość użycia sterownika w bogatej gamie sieci przemysłowych: CANopen, EtherCAT, Modbus, Profinet, Profibus, CC-Link, DeviceNet, EtherNet/IP.

Opisywana seria programowalnych sterowników bezpieczeństwa może pracować w szerokim zakresie temperaturowym od –25 °C do 55 °C.

Inną przykładową serią urządzeń omawianego typu, tym razem z portfolio firmy Omron, jest seria G9SP dostępna w trzech wielkościach wejść/wyjść: 20/8, 10/16, 10/4. Umożliwia programowanie i diagnostykę za pomocą dedykowanego oprogramowania producenta z użyciem interfejsu USB. Omawiane komponenty są zasilane napięciem 24 V i mogą pracować w zakresie temperaturowym 0–55 °C.

Kolejny przykład programowalnego sterownika bezpieczeństwa to propozycja firmy Instom. Modułowy sterownik MOSAIC M1 składa się z jednostki głównej zasilanej napięciem 24 V oraz modułów rozszerzeń. Do skonfigurowania urządzenia służy port USB oraz darmowe oprogramowanie Mosaic Safety Designer. Wśród rozszerzeń znaleźć można różnego rodzaju moduły wejść i wyjść bezpieczeństwa, moduł monitorowania prędkości bezpiecznej, moduł połączeń zdalnych oraz moduł komunikacji sieci przemysłowych. Również w ofercie firmy Phoenix Contact można znaleźć programowalny sterownik bezpieczeństwa – RFC 4072S bazuje na PLCnext Technology ze zintegrowanym sterownikiem Profinet. Dedykowane oprogramowanie PLCnext Engineer, napięcie zasilania 24 V, procesor Intel Core i5, zakres temperatury pracy 0–55 °C to cechy charakteryzujące opisywany model sterownika.

Sygnalizacja

O zagrożeniach i sytuacjach awaryjnych obsługę urządzeń i systemów informują m.in. sygnalizatory wizualne oraz dźwiękowe. W systemach bezpieczeństwa ważna jest jednoznaczność wysyłanych komunikatów. Wymienione urządzenia spełniają te wymagania. Wśród sygnalizatorów wizualnych można wyróżnić pojedyncze lampy, kolumny kompaktowe oraz kolumny modułowe. Zaletą tych ostatnich jest możliwość łatwego dostosowania do potrzeb klienta oraz rekonfiguracji. Do sygnalizatorów dźwiękowych zaliczyć można buczki, dzwonki i syreny. Modułowe wieże sygnalizacyjne są często wyposażane w elementy dźwiękowe.

Przykładowe modułowe wieże sygnalizacyjne można znaleźć w ofercie Turck. Wieże Banner TL70 mogą składać się maksymalnie z sześciu modułów. Każdy z nich jest wyposażony w diodę LED i obudowany poliwęglanem. Dostępne kolory to czerwony, żółty, zielony i niebieski. Dodatkowo wieża może być wyposażona w buczek. Innym przykładem takich wież są kolumny Pfannenberg BR50 z oferty firmy Automatech. W przypadku tych komponentów można dokonać wyboru źródła światła spośród żarowego, błyskowego i diody LED oraz dokonać selekcji potrzebnych kolorów spośród gamy czterech typowych dla sygnalizatorów barw. Obudowa modułów jest wykonana z tworzywa, komponent może pracować w strefach zagrożonych wybuchem, opcjonalnie można dołączyć sygnalizator dźwiękowy, a maksymalna liczba modułów nie przekracza pięciu. Innym przykładowym sygnalizatorem dźwiękowym jest syrena ASM z oferty firmy OEM Automatic. Głośność może osiągać 113 dB, komponent jest zbudowany z poliwęglanu, ma regulację głośności i można nim zdalnie sterować.

|

Jakie systemy bezpieczeństwa gwarantują poprawne działanie linii i stanowisk produkcyjnych w zakładach przemysłowych? Z jednej strony priorytetem części systemu sterowania związanej z bezpieczeństwem jest zapewnienie ochrony ludzi pracujących przy maszynach. Poprawnie zaprojektowany i zainstalowany system bezpieczeństwa nie powinien wpływać negatywnie na wydajność maszyny, ale przede wszystkim nie powinien powodować nowych zagrożeń (np. ograniczać możliwości obserwacji procesu – w sytuacjach, w których taka obserwacja jest konieczna) lub w inny sposób utrudniać pracy. Jeżeli do realizacji zadania wymagany jest specjalny tryb pracy (np. kalibracja, czyszczenie itp.), to także w tym przypadku system bezpieczeństwa powinien zapewniać osiągnięcie celu bez konieczności obchodzenia urządzenia blokującego albo „oszukiwania” cyklu pracy. Z drugiej strony dane o maszynie przekazywane przez elementy bezpieczeństwa mogą w realny sposób usprawnić pracę działu UR. Przypuśćmy, że we wspomnianym wcześniej specjalnym trybie pracy ochrona operatora wykonującego kalibrację jest zapewniona przez utrzymanie bezpiecznej prędkości elementu powodującego zagrożenie. Oznacza to w dużym uproszczeniu, że sterownik bezpieczeństwa, np. za pomocą enkodera, monitoruje prędkość elementu ruchomego i w momencie przekroczenia zaprogramowanych wcześniej parametrów pracy dla danego trybu (prędkość lub kąt obrotu) doprowadzi do jego zatrzymania. Jednak monitorowanie prędkości na potrzeby trybu kalibracji umożliwia też uzyskanie innych danych, m.in. dotyczących czasu potrzebnego do zatrzymania napędu każdorazowo po zakończeniu cyklu produkcyjnego. Wydłużenie tego czasu może oznaczać zużycie elementów ciernych hamulca, sprzęgła czy luzownika. Dane tego rodzaju, gromadzone przez sterownik bezpieczeństwa lub połączony z nim sterownik procesu, mogą posłużyć do planowania przeglądów lub konserwacji, w konsekwencji pozwalając ograniczyć nieoczekiwane przestoje i koszty. |

Inne elementy bezpieczeństwa

Najbardziej rozpowszechnionym elementem systemów bezpieczeństwa jest awaryjny przycisk bezpieczeństwa, którego użycie umożliwia zatrzymanie maszyny w sytuacji wystąpienia awarii lub zagrożenia życia. Popularny czerwony przycisk w kształcie grzybka na żółtym tle stanowi obligatoryjny element każdego zautomatyzowanego urządzenia. Wynik działania przycisku sterującego zatrzymaniem musi być nadrzędny względem innych sygnałów sterujących. Użycie przycisku powoduje zatrzaśnięcie go w pozycji z góry ustalonej. Ponowna aktywacja przycisku odbywa się przez jego wyciągnięcie lub obrót.

Poza już wymienionymi istnieje jeszcze wiele innych elementów bezpieczeństwa, które znajdują zastosowanie w zautomatyzowanych maszynach i urządzeniach. Należą do nich linkowe wyłączniki bezpieczeństwa, które stanowią uzupełniający środek ochronny. Ich zasada działania polega na wykrywaniu pociągnięcia za linkę lub kolizji linki z dowolną przeszkodą. Takie zdarzenie jest rejestrowane i przekazywane do sterownika bezpieczeństwa. Ten z kolei, poinformowany o wystąpieniu sytuacji niebezpiecznej, zatrzymuje wszystkie komponenty, które mogą spowodować jakiekolwiek niebezpieczeństwo. Wskazane jest, aby linka była koloru czerwonego. Może zostać dodatkowo oznakowana chorągiewkami. Powinna reagować bez względu na kierunek jej aktywacji. Pociągnięcie za linkę powoduje otwarcie zestyków bezpieczeństwa. Linkowe wyłączniki są montowane wzdłuż przenośników oraz wokół jeżdżących portali.

Bogatą ofertę linkowych wyłączników bezpieczeństwa posiada firma steute. Wśród wyłączników Extreme znajdują się modele o działaniu jedno- oraz dwustronnym. Przykładem tych drugich jest wyłącznik ZS 92 S. Charakteryzuje się szerokim zakresem temperatury pracy, od –40 °C do 85 °C, wysokim stopniem ochrony (nawet do IP69), obudową aluminiową odporną na korozję, obecnością dźwigni do odblokowywania oraz długością linek wynoszącą 100 m z każdej strony.

Linkowe wyłączniki bezpieczeństwa Pizzolo FP można znaleźć w ofercie firmy Instom. Charakteryzują się wykonaniem polimerowym z dodatkiem włókna szklanego, stopniem ochrony IP67, obecnością dźwigni resetu, możliwością pracy w szerokim zakresie temperaturowym: od –25 °C do 80 °C, wytrzymałością mechaniczną na poziomie 1 mln cykli oraz właściwościami samogasnącymi. Linkowe wyłączniki można również znaleźć w ofercie firmy Schmersal. Modele z serii T3Z 068 charakteryzują się działaniem dwustronnym, możliwością podłączenia linek o długości do 50 m z obu stron oraz metalową obudową.

Wśród komponentów automatyki działających w służbie bezpieczeństwa znajdują się nożne wyłączniki bezpieczeństwa. Przykładem takiego urządzenia jest model Ex RF GFSI EN848 Extreme z portfolio firmy steute. Nadaje się do pracy w strefie zagrożonej wybuchem EX 1 i 21, jest bezprzewodowym komponentem z odporną na korozję obudową aluminiową, ma stopień ochrony IP67 i może pracować w temperaturze od –20 °C do 60 °C.

Coraz większą popularnością na rynku automatyki cieszą się maty bezpieczeństwa. Chronią one strefy niebezpieczne przed nieautoryzowanym dostępem. Oprócz wymiarów, podstawowym parametrem charakteryzującym matę jest dopuszczalna siła nacisku, której przekroczenie uaktywnia sygnał bezpieczeństwa. Jest ona najczęściej wyrażana w jednostce siły na powierzchnię koła o średnicy 80 mm. Podczas doboru maty należy zwrócić uwagę czy można łączyć ją z innymi matami tak, aby móc zbudować większą powierzchnię chronioną. Wpisuje się to w koncepcję modułowości. Warto również zwrócić uwagę na wyprofilowanie maty i ochronę krawędzi. Wpływa to na ergonomię użytkowania oraz trwałość elementu. Ma to szczególne znaczenie, gdy mata znajduje się w drodze lub w samej strefie ładowania materiału lub odbioru gotowych elementów. Maty bezpieczeństwa można znaleźć w portfolio wielu firm z branży automatyki. Takie komponenty oferuje m.in. ABB (seria ASK-1T), Grein (serie

TO/MO/MZ), Omron (seria UMA), Pilz (seria PSENmat) oraz Schmersal (seria SMS5). Czas reakcji zaprezentowanych komponentów wynosi od 20 ms (ASK-1T) do 50 ms (UMA), zaś siła nacisku aktywująca wyjścia bezpieczeństwa mieści się w granicach od 150 N (SMS5) do 300 N (UMA) na polu o średnicy 80 mm.

Ważnym elementem zabezpieczającym są zderzaki bezpieczeństwa. Są to czujniki naciskowe, które zabezpieczają miejsca narażone na niebezpieczeństwo w postaci zgniecenia lub ścięcia.

Nieco mniejszymi komponentami bezpieczeństwa są blokady elektromagnetyczne. Służą one do zabezpieczenia przed nieautoryzowanym otwarciem wszelkiego typu osłon. Przykładem jest blokada EX AZM 415 firmy steute. Wyróżnia ją dostosowanie do pracy w strefie Ex 1 i 21, możliwość ryglowania z użyciem sprężyny lub za pomocą napięcia. Siła ryglowania sięga 3500 N. Innym przykładem jest blokada AZM 415 z oferty firmy Schmersal. Charakteryzuje się metalową obudową oraz wbudowanym zabezpieczeniem przed nieprawidłowym zaryglowaniem.

Komfort a funkcjonalność

Należy mieć świadomość, że zachowanie odpowiedniego poziomu bezpieczeństwa systemu automatyki jest nadrzędnym zadaniem jego projektanta oraz integratora. Trzeba też pamiętać o zachowaniu odpowiednio wysokiej wydajności oraz ergonomii pracy z poszczególnymi urządzeniami i komponentami.

Jednym z przykładów osiągnięcia lepszego wyważenia między bezpieczeństwem a wydajnością i komfortem jest funkcja mutingu dostępna w wielu optoelektrycznych komponentach bezpieczeństwa. Umożliwia ona czasową, zaplanowaną i w pełni kontrolowaną akcję wstrzymania działania konkretnego zabezpieczenia. Opisywana funkcja znajduje zastosowanie m.in. w przypadku konieczności dostarczania materiału czy odbierania gotowych elementów w strefie niebezpiecznej w trakcie działania systemu w normalnym trybie.

Kolejną cechą wielu kurtyn świetlnych jest możliwość czasowego zaślepienia części wiązek świetlnych. Umożliwia to dostarczenie surowca lub wykonanie zaplanowanego ruchu maszyny, który może odbywać się tylko po spełnieniu określonych warunków.

Bezpieczeństwo napędów

Do kluczowych i powszechnie stosowanych urządzeń automatyki należą napędy. W związku ze specyfiką ich pracy bardzo ważne jest zabezpieczenie systemu automatyki za pomocą odpowiednich, dedykowanych funkcji zabezpieczających. Pożądaną cechą napędów jest obecność wbudowanych zintegrowanych funkcji bezpieczeństwa, co upraszcza sieć połączeń w systemie automatyki oraz jest dużo wygodniejszym rozwiązaniem dla ich projektantów i integratorów.

Podstawową funkcją bezpieczeństwa jest STO (Safe Torque Off), czyli niekontrolowane, natychmiastowe wyłączenie momentu obrotowego lub siły w wyniku odcięcia zasilania. Kolejną funkcją bezpieczeństwa jest SS1 (Safety Stop 1). Jej realizacja podzielona jest na dwa etapy. W pierwszym następuje kontrolowane zatrzymanie silnika, w drugim, który następuje po osiągnięciu założonej prędkości granicznej, dochodzi do bezpiecznego zdjęcia momentu STO. Jest to kontrolowane zatrzymanie polecane w przypadku takich urządzeń jak wrzeciona, piły i prasy. Inna z funkcji – SS2 (Safety Stop 2) – różni się od SS1 przebiegiem drugiego etapu, w którym następuje wyhamowanie silnika. Jego zasilanie nie jest wyłączone – podtrzymywany jest moment obrotowy – następuje unieruchomienie napędu w określonym położeniu.

Inne funkcje bezpieczeństwa to SLT (Safely Limited Torque) – służy do monitorowania momentu i wykrywania przekroczenia wartości granicznej, SAR (Safely Acceleration Range) – służy do monitorowania przyspieszenia, SBC (Safe Break Control) – do sterowania zewnętrznym hamulcem za pomocą bezpiecznego wyjściowego sygnału sterującego, SDI (Safe Direction) – do kontrolowania kierunku obrotów wału silnika, SLS (Safely Limited Speed) – do monitorowania prędkości i wykrywania przekroczenia prędkości granicznej, SSR (Safely Speed Range) – realizuje ten sam cel, co SLS, ale wykrywana jest zarówno minimalna, jak i maksymalna prędkość graniczna.

Robotyka a bezpieczeństwo

Również w dynamicznie rozwijającej się robotyce szczególne znaczenie odgrywa kwestia bezpieczeństwa. Podobnie jak w zautomatyzowanych systemach zastosowanie znajdują takie elementy bezpieczeństwa, jak bariery, maty, skanery, linki, zderzaki, przyciski i osłony. Szczególnym typem robotów są roboty współpracujące, których idea działania opiera się na ścisłej współpracy między urządzeniem a człowiekiem. Najczęściej robot wykonuje ciężkie, nieergonomiczne zadania, a człowiek skupia się na zadaniach lekkich, ale nieco bardziej wymagających. Najważniejsza w przypadku robotów współpracujących jest świadomość tego, że roboty i ludzie współdzielą tę samą przestrzeń roboczą. Dobrą praktyką jest automatyczna blokada ruchów urządzenia w przypadku dotknięcia człowieka. Takie zachowanie jest możliwe dzięki monitorowaniu siły w poszczególnych przegubach. Dla zwiększenia poczucia bezpieczeństwa roboty są pozbawiane ostrych krawędzi i pokryte miękkimi materiałami.

Jednym z przykładowych modeli robota współpracującego jest CR-35iA oferowany przez firmę Fanuc. Jest to urządzenie o sześciu stopniach swobody, maksymalnym udźwigu 35 kg oraz zasięgu 1813 mm. Innym przykładem jest produkt HC10 z portfolio firmy Yaskawa. Jego podstawowe cechy to sześć stopni swobody, zasięg 1200 mm oraz udźwig do 10 kg, obecność czujników momentu obrotowego w każdym przegubie, zaimplementowana technologia ograniczenia mocy i siły.

Bezpieczeństwo – cel nadrzędny

Mnogość komponentów automatyki związanych bezpośrednio z kwestiami bezpieczeństwa świadczy o potrzebie ich stosowania w zautomatyzowanych systemach i urządzeniach. Nadrzędnym celem każdego projektanta oraz integratora jest takie zaprojektowanie urządzenia, aby spełniało wszystkie aktualnie wymagane normy bezpieczeństwa, a przy tym było wydajne i ergonomiczne w użytkowaniu. Nie jest to zadanie proste, ale jak wynika z powyższych rozważań, producenci i dystrybutorzy urządzeń bezpieczeństwa oferują wiele rozwiązań, które są pomocne w osiągnięciu tej równowagi. Można wysnuć wniosek, że każdy projektant i integrator znajdzie rozwiązanie, które spełni wszystkie konieczne wymagania dotyczące bezpieczeństwa, charakterystyczne dla danego systemu lub podsystemu.

źródło: Automatyka 1-2/2020

Komentarze

blog comments powered by Disqus