Druk 3D – nowości i wyzwania

Maciej Cader (Łukasiewicz – PIAP) drukuj

Coraz częściej do projektowania i drukowania modeli wykorzystuje się zaawansowane technologie wytwarzania przyrostowego (druk 3D) i nowe materiały, które sprawdzają się w produkcji użytecznych części urządzeń mechanicznych. Dużą zaletą nowoczesnego druku 3D jest możliwość wytwarzania skomplikowanych modeli, które są bardzo drogie lub wręcz niemożliwe do stworzenia tradycyjnymi metodami.

Nowe maszyny i materiały związane z technologiami wytwarzania przyrostowego są wciąż opracowywane i udoskonalane przez dotychczasowych producentów oraz zupełnie nowe firmy, które podjęły temat produkcji drukarek i materiałów.

Nowości na rynku maszyn

Drukarka FORTUS 450mc firmy Stratasys

Amerykański producent Stratasys wprowadził na rynek młodszego brata FORTUSa 400mc, nowego FORTUSa 450mc. Wśród najistotniejszych zmian, jakie wprowadzono, oprócz zauważalnego designu, były przede wszystkim: znaczna modyfikacja geometrii oraz właściwości mechanicznych pasków napędowych, odpowiadających za ruchy głowicy oraz istotna zmiana w oprogramowaniu samej maszyny. Dzięki wprowadzeniu pierwszej modyfikacji FORTUS 450mc może drukować szybciej niż FORTUS 400mc, przy jednoczesnej całkowitej redukcji charakterystycznego dla technologii FDM mikrofalowania powierzchni bocznych.

Zmiana dotycząca oprogramowania polegała na stworzeniu swoistej hybrydy z dotychczasowego oprogramowania maszyny z Control Center – programem nadzorującym wydruk ze zdalnej stacji roboczej. Dodatkowo wprowadzona zmiana pozwala na obsługę nowego materiału ULTEM 1010.

Nowe paski napędowe stosowane w FORTUS 450mc są dopasowane również do modelu jego poprzednika. Jak zapewnia producent, polski dystrybutor uruchomi usługę modyfikacji układu napędowego suwnicy, która będzie wchodziła w skład wsparcia technicznego lub, w przypadku nieaktualnego wsparcia, będzie mogła być dodatkowo wykupiona.

Drukarka OBJET 500 firmy Stratasys

Kolejną bardzo ciekawą pozycją z nowej oferty firmy Stratasys jest maszyna OBJET 500 (connex2). Jest to przedstawiciel technologii PolyJET MATRIX (nakładanie żywicy fotoutwardzalnej na ruchomy stół roboczy) za pomocą matrycy z mikrodyszami. Maszyna cechuje się przede wszystkim możliwością nakładania do trzech różnych materiałów podczas jednego procesu wydruku. Urządzenie ma zaimplementowną opcję Digital Materials, co w praktyce oznacza, że podczas procesu może łączyć lub mieszać ze sobą wskazane trzy materiały. Dzięki temu, korzystając z materiałów bazowych, może budować geometrie w sumie ze 140 różnych „materiałów kompozycyjnych”. W praktyce użytkownik może zdefiniować obszary twardości modelu geometrycznego, który chce wydrukować, a maszyna dobierze mieszankę materiałów w taki sposób, aby tę twardość uzyskać.

Stosowane materiały (mieszanki), to np. ABS like – żywica fotoutwardzalna o właściwościach zbliżonych do standardowego ABSu. Rubber like – pakiet żywic o właściwościach zbliżonych do gumy, materiał Endur o właściwościach zbliżonych do polipropylenu oraz szeroka gama materiałów biozgodnych stosowanych m.in. bezpośrednio w protetyce.

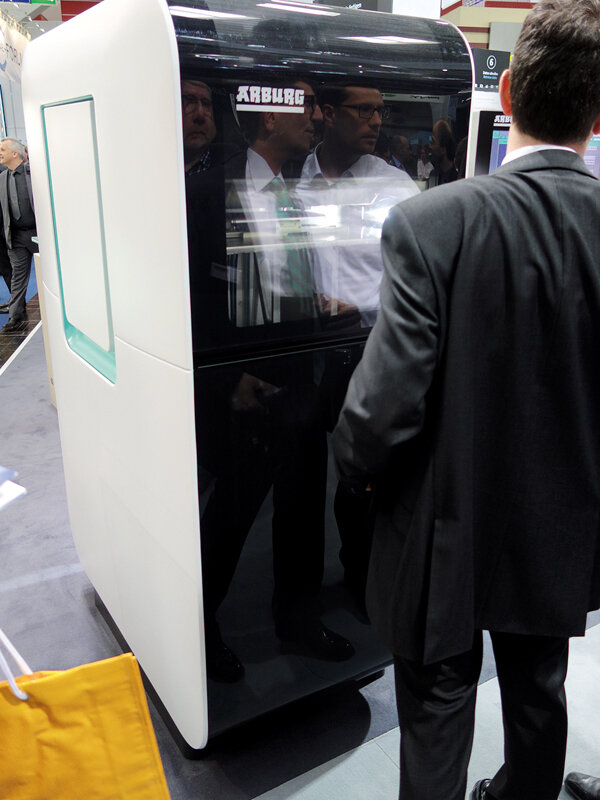

Drukarka FREEFORMER firmy ARBUG

Na uwagę zasługuje również drukarka FREEFORMER firmy ARBUG. Drukarka jest przykładem hybrydy trzech technologii: FDM (nakładania termoplastycznych polimerów), PolyJET MATRIX (nakładania żywic fotoutwardzalnych za pomocą mikrodysz) oraz technologii używanych we wtryskarkach. Maszyna ma dwie dysze, które są zamontowane w nagrzewnicy (jak w technologii FDM). Dysze są połączone z dwoma niezależnymi pojemnikami na materiał, który w tym przypadku jest w postaci granulatu (jak we wtryskarkach). Co więcej, jest to materiał dokładnie taki sam, jaki jest wykorzystywany we wtryskarkach, np. poliuretan TPU, stąd jego cena jest bardzo niska. Trzecią charakterystyczną cechą drukarki jest możliwość łączenia dwóch materiałów, np. gumo-podobnego i ABS-podobnego w jednym procesie wytwarzania (tak jak w technologii PolyJET MATRIX). Dodatkową zaletą maszyny jest możliwość wytwarzania modeli z granulatów poliuretanowych. Drukarki „standardowych” producentów obecnie nie wykorzystują takich materiałów.

Drukarka AGILISTA firmy KEYENCE

Firma KEYENCE, która w jest znana na rynku jako dostawca systemów wizyjnych i czujników, trzy lata temu zainwestowała w opracowanie technologii hybrydy, która łączy właściwości technologii PolyJET oraz SLA. W efekcie powstała maszyna o nazwie AGILISTA. Maszyna drukuje z wykorzystaniem głowicy z mikrodyszami, nakładając warstwy o grubości 15 mikronów. Materiałem modelowym jest tu żywica fotoutwardzalna, natomiast struktury wspierające powstają z wosku wypłukiwalnego w wodzie. Mamy więc do czynienia z pełną analogią do technologii PolyJET. Firma zastosowała jednak żywicę transparentną, czyli taką, jaką stosuje się w technologii SLA. W efekcie w jednym procesie wyjątkowo szybko powstają stosunkowo wytrzymałe modele transparentne o bardzo dużej dokładności odwzorowania szczegółów.

Drukarka firmy Niederberber Engineering AG

Ogromnym zaskoczeniem i smaczkiem dla fana druków 3D jest drukarka zaprojektowana przez Niederberber Engineering AG w Szwajcarii. Drukarka jest przeznaczona dla budownictwa. Umożliwia wydruk konstrukcji budowlanych z dwóch „dowolnych” materiałów, np. ma możliwość budowania modeli z betonu i pianki poliuretanowej. Głowica składa się z dwóch dysz. To, co odróżnia ją od innych światowych konstrukcji, to zupełnie inne rozwiązanie układu XYZ. Standardowo wykonuje się tego typu drukarki, bazując na konstrukcji robota bramowego (suwnicy fabrycznej). W tym przypadku inspirowano się konstrukcją dźwigu budowlanego, co czyni drukarkę adoptowalną pod względem wielkości przestrzeni wydruku do warunków panujących na budowie.

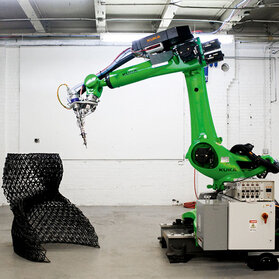

Drukarka Instytutu Fraunhofera

Bardzo nietypową drukarką jest zaprezentowana przez Instytut Fraunhofera na targach Hannover Messe drukarka z mechaniką bazującą na robocie KUKA. Stanowisko ma służyć do budowania dużych struktur na potrzeby architektury i budownictwa. Te bardzo wytrzymałe i bardzo dokładne jak na swoje wymiary struktury powstają na chwilę obecną z polimerów, a docelowo mają powstawać również z kompozytów. Przykłady aplikacji to altany ogrodowe, elementy architektoniczne w parkach miejskich czy detale ozdobne budynków.

Drukarka Blue Frog Mirror

Ciekawą, choć nieprzemysłową konstrukcją jest drukarka Blue Frog Mirror – drukarka o polu roboczym 350 × 380 × 700 mm, która pomimo swojej klasyfikacji do grupy drukarek „studenckich” zasługuje na uwagę z dwóch względów. Po pierwsze, oprócz standardowych materiałów dla tej grupy urządzeń, tj. PLA (materiał bazujący na skrobi) i ABS, drukarka wykorzystuje PETG i PVA. Ten pierwszy, to nic innego jak odmiana materiału stosowanego w produkcji butelek na napoje, ten drugi to materiał stosowany do produkcji żyłek oraz nici do szwów medycznych. Ponadto drukarka ma dość ciekawe rozwiązanie konstrukcyjne. Otóż zamiast klasycznego rozwiązania głowicy umieszczonej na suwnicy XY, zastosowano tu manipulator typu delta. Wszystkie te cechy (wielkość komory, obsługiwane materiały oraz rozwiązanie „głowicy”) bardzo dobrze współgrają z proponowaną ceną – około 700 USD.

Perspektywy zastosowań

O bardzo dobrych perspektywach technologii wytwarzania przyrostowego w różnych dziedzinach świadczą jej możliwości, jakie prezentuje NASA. Inżynierowie NASA użyli technologii druku 3D, aby wytworzyć pierwszą pełnowymiarową część komory spalania silnika rakietowego. Część została wykonana z wykorzystaniem technologii SLM (ang. Selective Laser Melting) z miedzi. Wytworzona część jest zdolna do pracy w ekstremalnych warunkach temperaturowych i ciśnieniowych. Szczegółowa analiza komputerowa za pomocą skanera 3D pokazała, że część (geometrycznie) została wybudowana dokładnie tak, jak zakładano na etapie projektu komputerowego CAD.

Zbudowanie pierwszej pełnowymiarowej części silnika (elementu komory spalania) z wykorzystaniem technologii przyrostowych jest bez wątpienia kamieniem milowym w wykorzystaniu druku 3D do produkcji części lotniczych. NASA wiąże duże nadzieje z wykorzystaniem tej technologii podczas kosmicznych misji długodystansowych związanych np. z kolonizacją planety Mars. W silnikach rakiet znajduje się bardzo dużo części, które są narażone na ekstremalne obciążenia (termiczne), dlatego osiągnięcie założonej jakości i wykonanie metodami tradycyjnymi wiąże się z dużymi kosztami. Z powodu planów zmniejszenia kosztów ich produkcji oraz planów NASA dotyczących wytwarzania części zapasowych podczas rejsów kosmicznych lub w miejscach docelowych misji (np. Mars) bezpośrednio z proszków metali, inżynierowie podjęli się realizacji projektu pilotażowego związanego z wytworzeniem wspomnianego elementu komory spalania silnika rakietowego. W komorze spalania, spala się gaz pędny w temperaturze ponad 1600 °C. Aby zapobiec topieniu się części, przez ponad 200 kanalików podawany jest wodór schłodzony do 100 stopni powyżej zera absolutnego, który chłodzi ścianę komory spalania po drugiej stronie. I właśnie wykonanie odpowiednich kanałów chłodzących jest głównym wyzwaniem technologii wytwarzania tej części, któremu bez problemu sprostała technologia addytywna.

Maszyna do przyrostowego, selektywnego spiekania proszków metali, pracująca w Laboratorium Materiałów i Procesów im. Marshalla w USA, zbudowała część z 8255 warstw przetopionego proszku. Czas budowy części wynosił 10 dni i 18 godzin. Przed przystąpieniem do procesu i obróbki wykończeniowej inżynierowie wytworzyli dodatkowo kilka części testowych, na których sprawdzano nastawy procesu oraz weryfikowano parametry obróbki wykończeniowej. Największa trudność, z jaką spotkali się inżynierowie z NASA polegała na dobraniu parametrów procesu przetapiania proszku miedzi – miedź jest bardzo dobrym przewodnikiem ciepła, ale ta właściwość sprawia, że produkcja części z wykorzystaniem technologii SLM (selektywnego spiekania proszku stopu miedzi) jest bardzo trudna.

W dalszej perspektywie, docelowo, NASA widzi zastosowanie technologii SLM w produkcji części silników rakiet, które muszą wytrzymać ekstremalne (wysokie i niskie) temperatury. To wiąże się z koniecznością zastosowania skomplikowanych kanałów chłodzących wewnątrz ścianek o kształtach dostosowanych do powierzchni gorących. Addytywna technologia SLM całkowicie likwiduje dotychczasowe bariery technologiczne wytworzenia kanału o dowolnym (dopasowanym) kształcie.

Według założeń opracowanych przez inżynierów NASA dzięki zastosowaniu technologii przyrostowych zbudowanie wybranych części silnika rakietowego będzie do 10 razy szybsze, zaś koszty ich wytworzenia spadną o ponad 50 proc.

Przemysłowy Instytut Automatyki i Pomiarów PIAP

źródło: Automatyka 11/2015

Komentarze

blog comments powered by Disqus