Prototypy mikrokabli do zastosowań w zaawansowanych dziedzinach przemysłu

Dariusz Ziółkowski drukuj

Prowadzenie prac badawczych i rozwojowych jest niezbędnym czynnikiem zachowania przewagi konkurencyjnej i trwałym fundamentem firmy. Dzięki wprowadzaniu do produkcji nowych rozwiązań można szybko odpowiadać na potrzeby rynku i dostarczać klientom innowacyjne rozwiązania. Tak działa firma Technokabel.

Firma Technokabel dla osiągnięcia strategicznego celu rozwoju przez ciągłe wdrażanie innowacji w procesie produkcji i dostarczanych na rynek wyrobach realizuje różne projekty B+R, w tym dofinansowane z funduszy unijnych. Temat jednego z projektów prowadzonych w ramach Programu Operacyjnego Inteligentny Rozwój 2014–2020 to „Prototypy mikrokabli do zastosowań w wysoce zaawansowanych dziedzinach przemysłu”. Celem tego projektu jest wdrożenie technologii umożliwiającej:

- wykonywanie izolacji z różnych materiałów na żyłach o małych wymiarach,

- spienianie fizyczne materiałów izolacyjnych na żyłach o małych wymiarach,

- wytłaczanie tworzyw fluorowych.

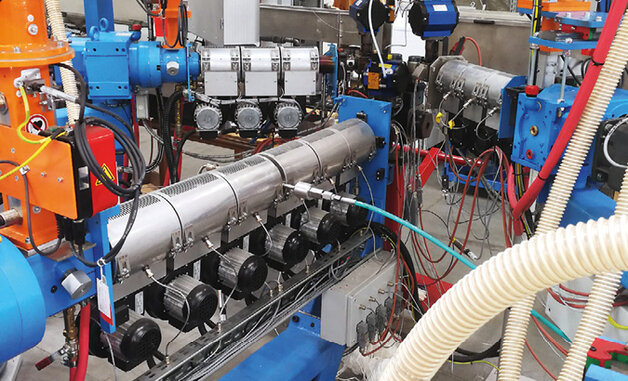

Na potrzeby prowadzonych badań przemysłowych i rozwojowych została zaprojektowana i wybudowana specjalna technologiczna linia pilotażowa.

Ciągnienie drutów Cu o małych wymiarach

Jednym z elementów linii pilotażowej jest ciągarka jednobiegowa umożliwiająca przeciąganie drutów o średnicy od 0,2 mm wzwyż. W ramach badań procesu ciągnienia i żarzenia drutów ustalono współczynnik korekcji napięcia wyżarzania oraz prędkość, które zapewniają optymalne właściwości mechaniczne ciągnionego drutu. Podczas procesu ciągnienia z prędkością 20 m/s obserwowano stałość średnicy i wydłużenia drutu w czasie. Podczas przeciągnięcia około 60 km drutu jego średnica zmieniała się w dopuszczalnym zakresie wartości od 0,199 mm do 0,204 mm. To efekt odpowiedniej pracy zespołu kompensatorów razem z odciągiem kołowym, dzięki której udało się utrzymać odpowiedni naciąg drutu. Drut charakteryzowało odpowiednie wydłużenie – średnia wartość 23,5%.

Wytłaczanie fluoropolimerów

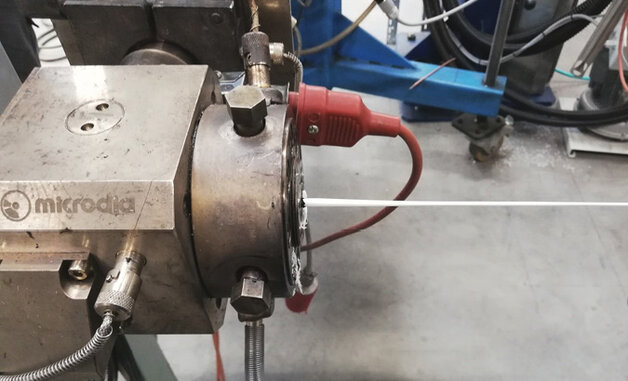

Kolejnym ważnym elementem linii pilotażowej jest wytłaczarka dla tworzyw fluorowych. Zarówno układ plastyfikujący (ślimak/cylinder), jak i głowica oraz narzędzia wytłaczarki muszą być wykonane z odpowiednich materiałów odpornych na korozję. W przypadku opisywanego projektu do tego celu zastosowaliśmy stal stopową z dużą zawartością niklu. Dzięki tej wytłaczarce można było wykonać próby nakładania izolacji żył z jednolitego tworzywa fluorowego. Tego rodzaju izolacja wykorzystywana jest do produkcji przewodów o dużej odporności termicznej oraz miniaturowych kabli koncentrycznych. Izolacja o średnicy 1,3 mm została wytłoczona na siedmiodrutową żyłę regularną o średnicy 0,6 mm, skręconą ze srebrzonych drutów miedzianych. Zastosowanie drutów srebrzonych jest podyktowane szerokim zakresem temperatury pracy kabli, do 250 °C. Przetwarzanie fluoropolimerów wymaga stosowania wysokiej temperatury cylindra i głowicy wytłaczarki. Profil temperaturowy wynosił od 291 °C na pierwszej strefie cylindra wytłaczarki do 400 °C na ostatniej strefie głowicy. Z racji bardzo wysokiego współczynnika DDR (Draw Down Reduction) typowego dla tworzyw fluorowych, na podstawie obliczeń i prób dobrano odpowiednie wymiary narzędzi typu próżniowego. W celu zagwarantowania odpowiedniego przylegania izolacji do żyły zastosowano pompę próżniową przed głowicą oraz nastawiono odpowiednio wysoką temperaturę na podgrzewaczu indukcyjnym drutu podawanego do głowicy wytłaczarki. Odpowiednie dobranie obrotów wytłaczarki (80 obr./min) i prędkości liniowej linii (60 m/min) przy dobrze dobranych wymiarach narzędzi pozwoliło uzyskać odpowiedni kształt stożka (zwanego również „długością lądowania”), wytłaczanego tworzywa i odpowiednie parametry izolacji.

Podczas prób kontrolowano stałość parametrów izolacji w czasie:

- średnicę izolacji – wahała się w zakresie wartości 1,27–1,32 mm,

- grubość minimalną izolacji – oscylowała w granicach wartości 0,35–0,38 mm,

- centryczność izolacji – odchyłka wynosiła 0,012 mm,

- wytrzymałość elektryczną izolacji.

W tym celu w linii pilotażowej zainstalowano instrumenty pomiarowe:

- laserowy miernik średnicy żyły,

- miernik średnicy i centryczności izolacji,

- tester napięcia.

Wytłaczanie izolacji spienianej fizycznie

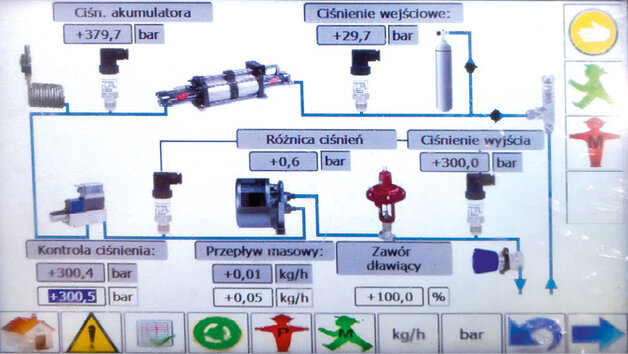

Linia pilotażowa wyposażona jest w zespół trzech wytłaczarek wraz ze stacją dozowania sprężonego azotu, które przeznaczone są do wytłaczania izolacji spienianej fizycznie. Liczba wytłaczarek wynika z trójwarstwowego rodzaju nakładanej izolacji: skórka-pianka-skórka (skin-foam-skin). Skórka zewnętrzna wykorzystywana jest do barwienia w celu identyfikacji żył izolowanych. Wewnętrzna skórka potrzebna jest do zapewnienia odpowiedniego przylegania izolacji do żyły przewodzącej, co ma istotne znaczenie dla uzyskania odpowiednich parametrów transmisyjnych torów utworzonych z żył izolowanych.

Zaletą tej technologii jest możliwość uzyskania bardzo dużego stopnia spienienia materiału izolacyjnego, co w konsekwencji przekłada się na mniejsze wymiary kabli. W porównaniu z powszechnie stosowaną technologią spieniania chemicznego (maksymalnie 44% spienienia) uzyskujemy nie tylko większy poziom spienienia (nawet powyżej 70%), ale także bardziej jednorodną strukturę i mniejsze wymiary pęcherzyków, co przekłada się również na lepsze parametry transmisyjne przewodów.

Prace badawcze pozwoliły opracować odpowiednie procedury technologiczne. Proces spieniania realizowany jest przez podanie odpowiedniej ilości gazu (w tym przypadku azot) do cylindra wytłaczarki podczas wytłaczania tworzywa. Gaz, wraz z cząstkami znajdującymi się w tworzywie, powoduje tworzenie się jednorodnej struktury pęcherzy. Istotnym elementem technologii jest zachowanie odpowiedniej sekwencji czynności podczas wytłaczania. Dysza wtryskiwacza azotu jest zawsze montowana w pustym układzie uplastyczniającym wytłaczarki. Dopiero po zamontowaniu wtryskiwacza i podaniu gazu pod ciśnieniem można zasypać tworzywo do cylindra i uruchomić wytłaczanie. W przeciwnym razie rozpuszczone tworzywo mogłoby zablokować dyszę wtryskiwacza.

Przeprowadzono próby wytłaczania izolacji skórka-pianka-skórka o średnicy 0,97±0,05 mm na drucie Cu o średnicy 0,4 mm. Celem było uzyskanie stabilnej izolacji o różnym stopniu spienienia. Wyniki prób przedstawiono w tabeli.

Podczas prób zaobserwowano większą zmienność kontrolowanych parametrów procesu dla większych stopni spienienia izolacji. Wszystkie kontrolowane wielkości mieściły się w dopuszczalnym zakresie wartości. Dla badanej żyły izolowanej nie udało się uzyskać większego od 60% stopnia spienienia izolacji, ale był to wynik dla stosunkowo małych wartości grubości izolacji.

Spienianie fluoropolimerów

Proces spieniania fizycznego zastosowano również do nakładania izolacji z tworzywa fluoropolimerowego. Ze względu na metodę próżniową procesu wytłaczania izolacji fluorowej nie jest możliwe uzyskanie dużego stopnia spienienia. Próby wykonywane były na drucie CuSn o średnicy 0,6 mm, na który wytłoczono izolację ze spienionego „Teflonu” o średnicy zewnętrznej 1,38 mm. W przypadku tego rodzaju materiałów izolacyjnych ważny jest odpowiedni dobór narzędzi wytłaczarki. Do prób użyta została patryca o średnicy 0,8/2,1 mm (wewnętrznej/zewnętrznej) i matryca o średnicy 4 mm. Do wtrysku azotu zastosowano wtryskiwacz ciśnieniowy o średnicy otworu 0,035 mm z końcówką ze stali wysokoniklowej – odpornej na agresywne działanie gorącego teflonu – oraz głowicę i narzędzia przystosowane do tego typu tworzywa. Ciśnienie wtryskiwanego gazu (azotu) użytego do spieniania wynosiło 260 barów. Przy prędkości liniowej 50 m/min oraz prędkości obrotowej ślimaka 15 obr./min w miejscu wtryskiwania gazu osiągnięto ciśnienie 146 barów, a osiągnięty stopień spienienia to około 33%. Uzyskana struktura komórkowa izolacji ze spienionego „Teflonu” składała się z regularnych, zamkniętych pęcherzy, co jest zjawiskiem prawidłowym i pożądanym.

Podczas prób kontrolowano stałość parametrów izolacji w czasie:

- pojemność żyły izolowanej w wodzie – wahała się w zakresie 98–102 pF/m,

- średnicę izolacji – oscylowała w granicach wartości 1,36–1,41 mm,

- grubość minimalną izolacji – wahała się w zakresie 0,32–0,35 mm,

- centryczność izolacji – odchyłka wynosiła 0,013 mm,

- wytrzymałość elektryczną izolacji.

W tym celu w linii pilotażowej zostały zainstalowane instrumenty pomiarowe:

- laserowy miernik średnicy żyły,

- miernik pojemności żyły w wodzie,

- miernik średnicy i centryczności izolacji,

- tester napięcia.

Po ustabilizowaniu procesu wszystkie parametry mieściły się w dopuszczalnym zakresie wartości.

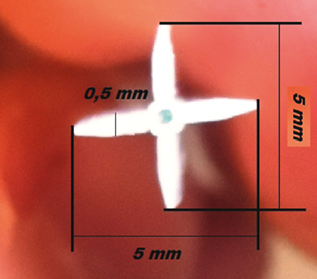

Element dystansowy przewodów hybrydowych

W ramach wdrożenia nowej technologii w produkcji hybrydowych przewodów do transmisji danych szóstej kategorii konieczne było wykonanie wkładki dystansującej cztery pary żył w postaci krzyżyka wykonanego z tworzywa LDPE (polietylen niskiej gęstości). Ważnym wymogiem stawianym temu separatorowi była zawartość włókna światłowodowego umieszczonego centralnie w jego środku. Aby sprostać temu zadaniu, konieczne było wykonanie specjalistycznych narzędzi.

Narzędzia te (zwłaszcza część formująca) musiały uwzględniać pęcznienie strugi tworzywa podczas wytłaczania polietylenu pod dużym ciśnieniem. Zdecydowano o zastosowaniu proporcjonalnie większych wymiarów otworu kalibrującego, aby możliwe było „wyciąganie” gorącego tworzywa, co w pewnym stopniu niwelowało niekorzystny tzw. efekt Barusa. Z racji konieczności umieszczenia włókna światłowodowego wewnątrz wkładki, należało również zastosować patrycę tubową (tzw. próżniową). Miało to na celu przede wszystkim luźne wytłoczenie wkładki na włóknie, tak aby w przyszlości podczas instalacji przewodu monter bez większych problemów mógł pozbyć się zbędnego separatora, nie uszkadzając przy tym światłowodu. Dodatkowym atutem zastosowania patrycy tubowej było ułatwione zbrojenie włókna światłowodowego już podczas produkcji. Początkowe próby wytłaczania wkładki na typowym polietylenie izolacyjnym zostały zakończone niepowodzeniem, dopiero użycie polietylenu charakteryzującego się wysokim współczynnikiem płynięcia dało odpowiedni rezultat.

Podczas wytłaczania bardzo ważnym elementem jest naciąg oraz promień gięcia zdawanego światłowodu. Uwzględniając wszystkie obostrzenia ostatecznie zazbrojono włókno w celu wytłaczania separatora.

Separator został sprawdzony geometrycznie i zakwalifikowany jako półprodukt do kontynuowania badań rozwojowych. Po wytłoczeniu światłowód zachował ciągłość optyczną.

Wyposażenie pomiarowe linii pilotażowej

Ważnymi elementami wyposażenia linii pilotażowej są urządzenia do pomiarów pojemności żyły, regularności izolacji, centryczności i średnicy. Odpowiednie oprogramowanie pozwala również na bieżące dokonywanie analizy FFT/SRL produkowanej żyły. Umożliwia to ciągłe kontrolowanie najważniejszych parametrów wytłaczanej izolacji i odpowiednie wpływanie na proces w celu osiągnięcia pożądanego efektu. W linii umieszczony jest również tester napięcia do ciągłej kontroli wytrzymałości elektrycznej wytłaczanej izolacji.

Nadruki na izolacji

W celu odpowiedniego oznaczenia wytłaczanej izolacji w linii pilotażowej umieszczono mikrodrukarkę atramentową. Ważnym parametrem jest trwałość wykonywanego na żyle nadruku. Próba trwałości nadruku polegała na wywieraniu z określonym naciskiem na powierzchni wcześniej zadrukowanej żyły odpowiedniego tarcia oraz kontroli, w jakim stopniu jesteśmy w stanie w ten sposób usunąć wcześniej wykonany nadruk.

Uzyskanie trwałego nadruku na izolacjach polietylenowych lub fluoropolimerowych jest trudnym zadaniem. W naszych badaniach okazało się, że nadruk wykonany na izolacji polietylenowej przy prędkości liniowej równej 80 m/min był bardzo nietrwały i nawet otarcie żyły kciukiem skutkowało, że napis stawał się nieczytelny. Dopiero zastosowanie w linii pilotażowej generatora plazmy służącego do zmniejszania napięcia powierzchniowego izolacji pozwoliło na uzyskanie trwałego nadruku na powierzchni żyły przy prędkości produkcyjnej 80 m/min.

Cel

Przeprowadzone badania przemysłowe potwierdziły przydatność wyposażenia zastosowanego w linii pilotażowej, a uzyskane półwyroby zostały wykorzystane do wykonania w dalszym etapie projektu pięciu grup kabli:

- miniaturowe kable odporne na uwarunkowania środowiskowe do zastosowania w maszynach i urządzeniach automatyzujących i robotyzujących procesy o zwiększonej dopuszczalnej liczbie przegięć (roboty pracujące w warunkach specjalnych, manipulatory i chwytaki oraz mobilne roboty),

- kable koncentryczne miniaturowe o zwiększonej odporności termicznej i chemicznej, przeznaczone do systemów wizyjnych w automatyzacji i robotyzacji,

- kable koncentryczne o zredukowanej średnicy i masie, odporne na oddziaływania środowiskowe, przeznaczone do systemów wizyjnych w automatyzacji i robotyzacji,

- nowe przewody hybrydowe z włóknami światłowodowymi i żyłami miedzianymi do kamer HD, pozwalające na przesyłanie sygnałów audio i wideo oraz zasilania na duże odległości (większe niż kable koncentryczne),

- uniepalnione kable symetryczne do transmisji danych w dedykowanych protokołach transmisji.

Wykonane wyroby poddane zostały badaniom, których wyniki będą znane w najbliższym czasie. Ich analizie będzie poświęcony następny artykuł.

Technokabel

ul. Nasielska 55, 04-343 Warszawa

tel. 22 516 97 77, fax 22 516 97 87

e-mail: tech@technokabel.com.pl

www.technokabel.com.pl

źródło: Automatyka 3/2019

Komentarze

blog comments powered by Disqus