Elastyczność, szybkość i ładowność – zautomatyzowane rozwiązania magazynów przemysłowych

Dążenie do stworzenia „Fabryki Przyszłości” zgodnej z założeniami Przemysłu 4.0. pozostaje celem wielu przedsiębiorstw starających się zapewnić elastyczność i efektywność procesów. Szczególnym wyzwaniem są przestrzenie magazynowe, które ze względu na skomplikowaną logistykę wnętrz i ogromny, często zmieniający się asortyment wymagają skutecznych rozwiązań zwiększających efektywności pracy oraz zapewniających bezpieczeństwo pracownikom. W osiągnięciu tych celów pomagają najnowsze, inteligentne rozwiązania z zakresu automatyki i robotyki.

Odciążyć pracownika

Nowoczesne rozwiązania transportowe i logistyczne pomagają zwiększyć wydajność i elastyczność, lepiej łączyć procesy robocze, a także odciążyć pracowników od konieczności wykonywania powtarzalnych i czasochłonnych zadań. Tradycyjnie często stosowanym rozwiązaniem logistycznym w przestrzeniach magazynowych są pojazdy AGV, które z reguły zastępują urządzenia transportowe sterowane przez człowieka, np. wózki widłowe, transportery paletowe czy ciągniki. Doskonale sprawdzają się one m.in. do przewożenia ciężkich ładunków, pomagając zminimalizować liczbę pomyłek i uszkodzeń towarów. Wspierają również ludzi przy wykonywaniu prac wymagających podnoszenia i przenoszenia ciężkich przedmiotów, wpływając w ten sposób korzystnie na bezpieczeństwo pracowników.

Pojazdy AGV mają jednak swoje ograniczenia. Podstawowym z nich jest konieczność poruszania się po wyznaczonej wcześniej trasie, do czego potrzebują wsparcia rozbudowanych systemów nawigacyjnych. W zakładach, w których asortyment często się zmienia, może to rodzić problemy wynikające z konieczność ciągłego modernizowania tras przejazdu i wyznaczania nowego toru jazdy, co może być uciążliwe i niepraktyczne.

Innowacyjne rozwiązania logistyczne

W takim przypadku warto rozważyć bardziej elastyczne rozwiązanie, jakim są autonomiczne roboty mobilne (AMR). Potrafią one przemieszczać się w swobodny sposób i mogą zostać przeprogramowane zgodnie z wymogami zadania. Producenci decydujący się na takie rozwiązanie muszą jednak pamiętać o tym, aby robot mobilny był wyposażony w odpowiednie, najnowocześniejsze zdobycze techniki, tak aby nie stanowił zagrożenia, poruszając się wśród ludzi. Należy również upewnić się, że oferowane przez dostawcę roboty spełniają krajowe i międzynarodowe normy bezpieczeństwa.

Dla kogo AMR

Autonomiczne roboty mobilne mają możliwość pracy w warunkach środowiskowych, które nie są komfortowe dla ludzi. Z tej przyczyny często stosuje się je np. w mroźniach czy w przemyśle farmaceutycznym, gdzie musi być zachowana bezwzględna czystość. W branżach, w których przemysłowe procesy produkcyjne wymagają większej elastyczności (np. w przemyśle spożywczym w trakcie pakowania mieszanego asortymentu) czy np. na lotniskach (do zautomatyzowanego przenoszenia bagażu z jednego miejsca na drugie) mobilne roboty transportowe są coraz częściej spotykanym rozwiązaniem. Wynika to z tego, że łączą w sobie (niezbędne w tych obszarach) elastyczność, szybkość i ładowność. Te cechy sprawiają, że są one również popularne w branży motoryzacyjnej, gdyż nie tylko umożliwiają sprawne łączenie magazynu z komórkami produkcyjnymi, lecz także dają możliwość udźwigu do 1500 kg.

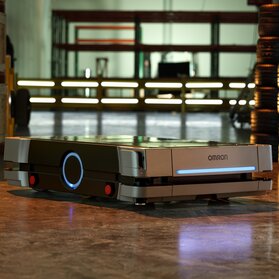

Właśnie z myślą o potrzebach producentów z branży motoryzacyjnej został stworzony najnowszy robot mobilny firmy Omron HD-1500. Jego maksymalna ładowność wynosząca 1500 kg umożliwia przewożenie takich części motoryzacyjnych, jak podwozie samochodu czy wielkogabarytowych produktów o rozmiarze palety. Tym samym wraz z modelami LD-60/90 i LD-250 tworzy on spójne i kompatybilne rozwiązania skrojone na potrzeby branży, umożliwiające transport różnych przedmiotów – od części, przez produkty w procesie produkcyjnym i produkty gotowe, po ciężkie materiały.

Efektywność i opłacalność

Wielu przedsiębiorców waha się przed wdrożeniem nowych rozwiązań logistycznych w magazynie, obawiając się wysokich kosztów inwestycji. W takim przypadku przedsiębiorstwo powinno przede wszystkim zadać sobie pytanie, czy dotychczasowe rozwiązania wymagające częstej zmiany tras przejazdów nie generują wyższych kosztów niż wdrożenie nowocześniejszych technologii. Dla takich magazynów, w których trasy i asortyment ulegają częstym zmianom, wykorzystanie robotów mobilnych jest najkorzystniejszym rozwiązaniem, ponieważ dzięki możliwości ich łatwego przeprogramowania, problem wprowadzania kosztownych zmian w infrastrukturze magazynu zostaje wyeliminowany. W długiej perspektywie przynosi to najwięcej korzyści – zarówno oszczędności czasu, jak i optymalizacji kosztów.

Oprogramowanie dla skutecznego zarządzania

Skuteczną optymalizację procesów logistycznych może ułatwić także oprogramowanie do zarządzania flotą robotów mobilnych. Dostępny na rynku Fleet Manager umożliwia sterowanie nawet 100 robotami mobilnymi o różnych rozmiarach, konfiguracjach i ładowności w ramach jednego systemu. Dzięki niemu roboty mogą automatycznie wyznaczyć najlepszą trasę, a jednocześnie bezpiecznie współpracować z ludźmi i omijać przeszkody.

Producenci wdrażający automatyczne rozwiązania muszą pamiętać, że technologia nieustannie się rozwija i wymaga regularnych aktualizacji oprogramowania oraz modernizacji sprzętu. Dlatego ważne jest, aby wszystkie urządzenia mogły komunikować się za pośrednictwem standardowych protokołów i wspólnych zestawów danych. Należy zwrócić na to szczególną uwagę w sytuacji, gdy sprzęty są wyposażone w komponenty pochodzące od różnych producentów. W takim przypadku należy koniecznie upewnić się, czy wszystkie one komunikują się ze sobą w tym samym języku.

źródło: Omron

Słowa kluczowe

AGV, Fabryka Przyszłości, intralogistyka, logistyka, logistyka magazynowa, logistyka wewnątrzzakładowa, magazyny, Omron, robot AGV, robot mobilny, robotyzacja

Komentarze

blog comments powered by Disqus