Dobrze dobrane pomiary przynoszą kolosalne oszczędności

Cezary Szmeja (Emerson Process Management) drukuj

Głównym procesem instalacji do produkcji olefin jest piroliza, czyli przekształcenie wsadu węglowodorowego w tzw. pirogaz – mieszaninę gazów popirolitycznych, z którego w procesie dalszej obróbki wyodrębnia się różne wartościowe związki. Proces ten odbywa się w tzw. piecach pirolitycznych. W artykule dokonujemy przeglądu pomiarów niektórych parametrów procesowych w obrębie pieców pirolitycznych.

Trzy główne i najbardziej znane produkty otrzymywane w procesie pirolizy to etylen, propylen i butadien.

Etylen otrzymywany jest w procesie pirolizy węglowodorów i następnie wydzielany z mieszaniny gazów popirolitycznych. Stosowany jest do produkcji polimerów, takich jak polietylen, politereftalan etylenu (popularny PET), polichlorek winylu (popularne PCW lub PVC) i polistyren, a także włókien syntetycznych i wielu innych organicznych chemikaliów.

Propylen otrzymywany jest w procesie pirolizy na instalacjach olefin, ale może być otrzymywany także na instalacjach krakingu katalitycznego czy instalacjach metatezy. Stosowany jest do produkcji różnych organicznych chemikaliów, takich jak polipropylen, tlenek propylenu, akrylonitryl czy niektóre alkohole organiczne, a także do wielu innych produktów stosowanych w przemyśle.

Butadien otrzymywany jest z jednej z frakcji popirolitycznych, np. w procesie destylacji w obecności katalizatora. Stosowany jest głównie do produkcji często spotykanych w codziennym życiu organicznych chemikaliów, takich jak elastomery, kauczuki, żywice, lateksy, a także wielu innych produktów przemysłowych.

Pełny cykl produkcyjny w każdym piecu pirolitycznym składa się z dwóch odrębnych etapów. Pierwszym z nich jest operacja normalnego krakowania, czyli rozrywania długich łańcuchów węglowodorowych wsadu, podczas której w procesie pirolizy otrzymuje się bardziej wartościowe związki o krótszych łańcuchach. Proces pirolizy wymaga bardzo wysokich temperatur, dlatego w tym etapie do wężownic pieca dostarcza się wsad, a do przestrzeni grzewczej gaz opałowy przez palniki, które realizują jego spalanie. Niestety jednym z produktów powstających w wyniku pirolizy jest niepożądany, twardy i trudny do usunięcia koks, który osadza się na wewnętrznych ściankach wężownic radiacyjnych pieca, utrudniając wymianę ciepła i zwężając średnicę wewnętrzną rurek z możliwością całkowitego zamknięcia przelotu. Dlatego konieczny jest drugi etap cyklu produkcyjnego, czyli odkoksowanie.

Krakowanie jest procesem przynoszącym zysk. Niezwykle ważne jest takie prowadzenie tego procesu, aby ilość koksu odkładającego się w rurkach była jak najmniejsza, czas trwania jak najdłuższy, a czas przestoju pieca (z różnych przyczyn) jak najkrótszy. Odkoksowanie powoduje tylko koszty, dlatego bardzo ważne jest, aby czas jego trwania skrócić do minimum, nie powodując przy tym uszkodzeń elementów pieca.

Dla zoptymalizowania strat spowodowanych koniecznością okresowego wyłączania pieca z eksploatacji w celu odkoksowania lub naprawy stosuje się większą liczbę pieców na każdej instalacji olefin, zwykle 6 do 12. Zazwyczaj jeden piec jest poddawany procesowi odkoksowania, jeden jest w stanie „gorącej rezerwy”, a w pozostałych piecach przebiega normalny cykl produkcyjny, czyli krakowanie. Czas przestoju pieców związany z koniecznością odkoksowania ma bezpośredni wpływ na rentowność instalacji. Każdy dzień przestoju pieca oznacza straty produkcyjne, a co za tym idzie – miliony złotówek, euro lub dolarów utraconych przychodów.

Uwzględniając powyższe kwestie, bardzo ważne jest zastosowanie odpowiednich, optymalnych technologii do najważniejszych pomiarów w obrębie pieca. Należą do nich:

- pomiar wartości opałowej gazu,

- masowy pomiar ilości gazu opałowego do pieca,

- pomiar ilości wsadu węglowodorowego i pomiar ilości pary rozcieńczającej dodawanej do wsadu,

- pomiar ilości powietrza do odkoksowania.

Operator pieca (w nowszych instalacjach są to zaawansowane programy/sterowniki do optymalizacji pracy pieca) ma do dyspozycji kilka technik sterowania przepływem mediów w jego obrębie, które pozwalają utrzymać optymalne warunki eksploatacji pieca podczas krakowania. Jedną z nich jest sterowanie natężeniem przepływu gazu opałowego, co pozwala na kontrolę temperatury wewnątrz pieca. Jest to o tyle istotne, że przegrzanie pieca powoduje wzrost temperatury procesu powyżej wartości optymalnej. Zwiększa to intensywność koksowania, a to z kolei skraca czas operacji krakowania na korzyść odkoksowania, które przynosi tylko straty i spadek zyskowności. Dlatego przegrzewanie jest problemem o znaczeniu krytycznym i należy mu przeciwdziałać.

Inna technika polega na kontrolowaniu natężenia przepływu wsadu węglowodorowego i natężenia przepływu pary rozcieńczającej. Parę rozcieńczającą dodaje się do wsadu, a stosuje się ją w celu redukcji ilości odkładanego na ściankach rurek koksu (pierwotnym celem dodawania pary wodnej jest obniżenie ciśnienia cząstkowego węglowodorów – szybkość pożądanych reakcji rozkładu termicznego wsadu nie maleje wtedy wraz ze spadkiem ciśnienia, natomiast znaczna część niepożądanych reakcji koksowania ulega spowolnieniu). Ilość pary rozcieńczającej w stosunku do ilości węglowodorów jest ściśle kontrolowana przede wszystkim w celu poprawy zyskowności pieca i optymalizacji składu pirogazu.

Sterowanie gazem opałowym do pieca

Do efektywnego sterowania gazem opałowym do pieca niezbędne są dwa pomiary. Są to: pomiar wartości opałowej gazu oraz pomiar jego przepływu masowego.

Pomiar wartości opałowej gazu

W większości przypadków gazem opałowym do pieców pirolitycznych jest tzw. gaz procesowy. Stanowi on mieszaninę palnych gazów odpadowych i takich, które są ubocznymi produktami wszystkich instalacji pracujących w jednym systemie lub w tej samej lokalizacji, np. zakładu, petrochemii czy rafinerii. W razie potrzeby ten własny gaz może być uzupełniany kupowanym gazem ziemnym. Z ekonomicznego punktu widzenia pożądane jest stosowanie jak największej ilości własnego gazu zakładowego i jak najmniejszej ilości gazu ziemnego, jednak dostępność gazu zakładowego oraz jego skład i jakość są bardzo zmienne. Skład gazu dostarczanego do pieców zmienia się zatem znacząco w czasie, co powoduje również znaczne wahania jego wartości opałowej. Wartość opałowa określa ilość gazu, jaka jest potrzebna do utrzymania wymaganej temperatury w piecu. Im wyższa wartość opałowa, tym mniej gazu należy użyć. Im niższa będzie wartość opałowa, tym więcej gazu trzeba będzie dostarczyć. Wartość opałowa gazu jest istotnym czynnikiem informującym operatora, jaka ilość gazu jest niezbędna do utrzymania wymaganego dopływu ciepła. Gdy wartość ta jest znana, wówczas operator stosuje pętlę sterowania przepływem, w skład której wchodzi zawór regulacyjny oraz przepływomierz masowy.

Dostępnych jest kilka metod pomiarowych, które pozwalają określić obliczeniową wartość opałową gazu. Należą do nich pomiar przewodności cieplnej, chromatografia gazowa i pomiary gęstości oraz ciężaru właściwego gazu z wykorzystaniem elementu wibracyjnego. W przypadku naszych pieców rekomendowany jest pomiar z wykorzystaniem elementu wibracyjnego, ponieważ charakteryzuje się on szybką reakcją, dużą dokładnością oraz odpornością na zmiany ciśnienia, temperatury i ściśliwości gazu. Wynika to z jego zdolności do bezpośredniego pomiaru ciężaru właściwego i masy cząsteczkowej gazu. Technologia elementów wibracyjnych ma również dodatkowe zalety, takie jak brak spalania próbki gazu czy stosowania gazów nośnych i części ruchomych w urządzeniu pomiarowym. Ponadto jest to metoda, która minimalizuje częstotliwość i koszty ponownych kalibracji oraz jest iskrobezpieczna.

Masowy pomiar ilości gazu opałowego do pieca

W przypadku zastosowania tej metody pomiarowej najważniejszym czynnikiem decydującym o wyborze przyrządu jest dopuszczalna stała strata ciśnienia na elemencie pomiarowym. Układ gazu opałowego działa przy relatywnie niskich ciśnieniach, a stałe straty ciśnienia na elemencie pomiarowym często muszą być mniejsze niż 15 kPa.

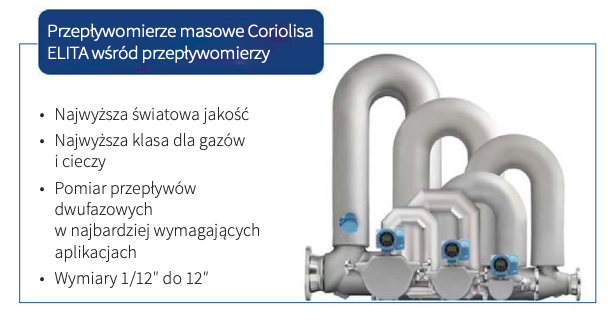

Istnieje kilka różnych technologii, które mogą zapewnić pomiar masowego natężenia przepływu. Metodą najdokładniejszą i najmniej kłopotliwą w eksploatacji jest bezpośredni pomiar przepływomierzem masowym działającym na zasadzie Coriolisa.

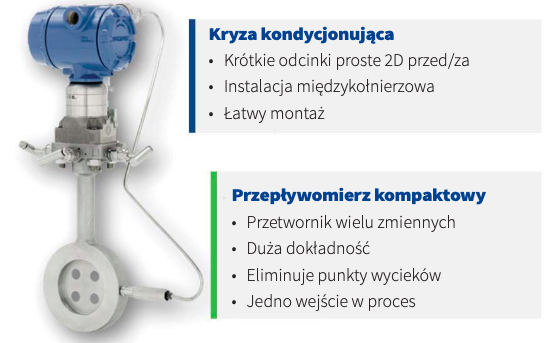

Najbardziej ekonomicznym wyborem może być jednak kompaktowy przepływomierz wielu zmiennych (z kompensacją ciśnienia i temperatury w celu obliczenia przepływu masowego), dokonujący pomiaru różnicy ciśnień z wykorzystaniem kryzy kondycjonującej. Zaleca się stosowanie kryzy kondycjonującej, ponieważ to rozwiązanie ma wyjątkowo niskie wymagania co do długości odcinków prostoliniowych rurociągu przed i za elementem pomiarowym. Mierniki przepływu są często instalowane w skomplikowanych układach rurociągów i ta zaleta ma duże znaczenie. Ponadto, aby obniżyć koszty instalacji i uniknąć spawania dodatkowych króćców do rur, zaleca się stosowanie zintegrowanego przetwornika wielu zmiennych, który w jednym urządzeniu realizuje pomiary temperatury, ciśnienia statycznego i różnicy ciśnień. Wersja kompaktowa (przetwornik wielu zmiennych jest zainstalowany bezpośrednio na elemencie spiętrzającym, np. na kryzie kondycjonującej) pozwala uniknąć stosowania skomplikowanego układu rurek impulsowych, co jest zaletą i oszczędnością zarówno przy instalacji, jak i późniejszej eksploatacji. Pomiary temperatury i ciśnienia kompensują zmiany gęstości gazu. Tego typu konfiguracja może obniżyć koszty instalacji o ponad 40 %.

Sterowanie ilością wsadu i pary rozcieńczającej do pieca

Jak wspomniano, para rozcieńczająca jest dodawana do wsadu w celu obniżenia intensywności koksowania. Ilość pary rozcieńczającej w stosunku do ilości podawanych węglowodorów jest ściśle kontrolowana. Każdy piec pirolityczny jest wyposażony w wiele przepływomierzy wsadu węglowodorowego i pary rozcieńczającej. Zwykle na jeden piec przypada od dwóch do ośmiu przepływomierzy.

Pomiar ilości wsadu węglowodorowego i pomiar ilości pary rozcieńczającej dodawanej do wsadu

Jest kilka technologii pomiarowych, które można tu zastosować. Każda z nich powinna dawać wynik w postaci przepływu masowego. Ilość masy wsadu jest tutaj najbardziej miarodajnym wskaźnikiem, gdyż zmienna gęstość wsadu zmniejsza znaczenie przepływu objętościowego.

Najlepszą techniką jest bezpośredni i bardzo dokładny pomiar masowy metodą Coriolisa, zwłaszcza gdy skład podawanych węglowodorów zmienia się znacząco w czasie. Jego zalety to duża dokładność, łatwy i tani montaż, prosta obsługa. Do prawidłowego działania nie wymaga odcinków prostych rurociągu. Jednak przy tej aplikacji raczej się go nie stosuje, gdyż praca przepływomierza wsadu odbywa się w tym przypadku w parze z miernikiem ilości dostarczanej pary. Wskazane jest wtedy zastosowanie tej samej metody pomiarowej do obu pomiarów, a metoda Coriolisa dla tego rodzaju pary raczej się nie sprawdza.

Inna technologia to pomiary kryzowe, czyli przepływomierze działające na zasadzie pomiaru spadku ciśnienia na kryzie. Wymagają one jednak kompensacji z wykorzystaniem pomiarów ciśnienia oraz temperatury, aby wypracować (wyliczyć) sygnał wyjściowy w postaci przepływu masowego. Zatem ich budowa oraz instalacja, jak również obsługa są skomplikowane. Dodatkowym kłopotem może być obecność zanieczyszczeń węglowodorowych we wsadzie, co często skutkuje zatykaniem pomiarowych rurek impulsowych, czyli brakiem pomiaru, a co za tym idzie wyłączeniem pieca z eksploatacji. Piec musi być poddany pracom naprawczym, co powoduje oczywiste straty finansowe.

Jak już wspomnieliśmy, w tej aplikacji przepływomierze dostarcza się zwykle parami, jeden dla wsadu i jeden dla pary. Ma to na celu precyzyjną kontrolę stosunku ilości pary do ilości węglowodorów podawanych w każdym strumieniu do pieca. Kilka takich par umożliwia „równoważenie strumieni” dla wyrównania szybkości krakowania i koksowania między nimi, co pomaga wydłużyć czas między kolejnymi procesami odkoksowania. Wymagane parametry, jak zakresowość, stała strata ciśnienia, powtarzalność i wymagania dotyczące dokładności, mieszczą się w granicach możliwości większości metod pomiarowych stosowanych w przepływomierzach, dlatego najczęściej wybiera się technologię o najwyższej pewności działania i najniższym całkowitym koszcie instalacji. Większość nowych instalacji do produkcji etylenu wymaga, aby każda linia zasilająca piec we wsad i parę rozcieńczającą miała dwa niezależne pomiary przepływu – jeden stosowany do sterowania przepływem, a drugi wykorzystywany w układzie zabezpieczeń. Chociaż koszt sprzętu może wskazywać, że dwa przetworniki różnicy ciśnień mierzące przepływ przez pojedynczą kryzę są najtańszą technologią, nie uwzględnia to kosztów związanych z instalacją układu rurek impulsowych, ewentualnych naczyń wyrównawczych, szafek ochronnych i innych elementów. Każda instalacja pojedynczego przetwornika różnicy ciśnień (DP) zajmuje około ośmiu godzin więcej niż instalacja przepływomierza wirowego, w którym element przepływowy i przetwornik są połączone w całość. Przy dwóch przetwornikach na każdy punkt przepływu w takich zastosowaniach oznacza to około 16 roboczogodzin więcej w przypadku stosowania technologii DP zamiast technologii wirowej. Przy zastosowaniu podwójnego przepływomierza Dual Vortex (dwa przepływomierze wykonane jako całość) liczbę „zaoszczędzonych” godzin na instalację należy podwoić. To często przechyla szalę w zakresie całkowitego kosztu instalacji na korzyść miernika wirowego Dual Vortex. Gdy dodamy do tego znacznie bardziej pracochłonną obsługę eksploatacyjną przepływomierzy kryzowych, wynik naszych rozważań wskazuje jednoznacznie na podwójne mierniki wirowe.

Jednak nie wszystkie przepływomierze wirowe są wykonane tak samo. Niektóre z nich mają wewnętrzne uszczelnienia. Ich obecność wiąże się z występowaniem przestrzeni zamkniętych, które mogą się zapychać i wpływać na pomiar przepływu, podobnie jak w przypadku tradycyjnej instalacji różnicy ciśnień. Projektanci instalacji olefin powinni rozważyć zastosowanie technologii bezuszczelkowych, czyli w pełni spawanych lub odlewanych przepływomierzy wirowych. W tych przepływomierzach czujnik pomiarowy nie ma styczności z przestrzenią procesową, czyli z mierzonym medium płynącym w rurociągu. Pozwala to na wyeliminowanie omawianego wyżej problemu przestrzeni zamkniętych. Straty produkcyjne spowodowane awarią miernika lub jego niewłaściwą pracą są częstym problemem, którego można uniknąć dzięki zastosowaniu tej właśnie technologii bezuszczelkowej.

Sterowanie procesem odkoksowania

Proces odkoksowania odbywa się przez podawanie powietrza do przestrzeni, w której podczas produkcji jest wsad węglowodorowy. Wysoka temperatura w połączeniu z obecnością powietrza powoduje spalanie się nagromadzonego w rurkach koksu.

Pomiar ilości powietrza do odkoksowania

Pomiar przepływu powietrza do odkoksowania zapewnia optymalne warunki pracy pieca podczas odkoksowania. Powietrze jest podawane do linii, które podczas procesu krakowania zasilają piec wsadem węglowodorowym, dlatego liczba mierników powietrza do pieca zwykle równa się liczbie przepływomierzy wsadu.

Im ściślejsza jest kontrola przepływu powietrza do pieców podczas koksowania, tym szybszy i bezpieczniejszy staje się proces odkoksowania, co z kolei przekłada się na zwiększenie wydajności produkcji.

Ilość powietrza podawana do każdego ciągu pieca jest bardzo ważna, zwłaszcza w początkowych fazach procesu. Powietrze wykorzystuje się do spalania koksu, który gromadzi się w wężownicach pieca. Zbyt duża ilość powietrza, zwłaszcza w początkowej fazie, może spowodować przegrzanie rur i ich uszkodzenie, co jest dość kosztowne i niebezpieczne. Po początkowym spaleniu dużej ilości koksu ilość powietrza zwiększa się powoli dla utrzymania optymalnej szybkości odkoksowania. W związku z tym konieczne jest zapewnienie dużej dokładności pomiaru przy stosunkowo dużej zakresowości 25:1.

Ciśnienie i temperatura powietrza przed przepływomierzem zwykle są względnie stałe, a więc można przyjąć założenie o stałej jego gęstości. Dlatego wskazane jest zastosowanie przepływomierzy objętościowych. Przepływomierz wirowy jest dobrym rozwiązaniem dla tego zastosowania – zapewnia rozsądną dokładność przy zakresowości do 30:1 oraz najniższy całkowity koszt instalacji. Można też rozważyć zastosowanie przepływomierza Coriolisa w przypadkach, gdy konieczne będzie wykonanie bezpośredniego pomiaru przepływu masowego.

Właściwy wybór technologii pomiaru

Biorąc pod uwagę fakt, że w każdym piecu pirolitycznym i w każdej wytwórni olefin występuje wiele mierników do różnych zastosowań, błąd w doborze technologii mierników do tych zastosowań ma negatywne skutki.

Dlatego projektując lub modernizując takie piece, warto rozważyć wszelkie za i przeciw dla różnych metod pomiarowych i różnych urządzeń realizujących te metody. Z całą pewnością można obniżyć jednorazowe koszty instalacji oraz długotrwałe koszty operacyjne, stosując odpowiednią kontrolę nad spalaniem paliwa, utrzymywanie właściwego stosunku pary do wsadu, właściwą kontrolę szybkości odkoksowania oraz minimalizację kosztów konserwacji, albowiem błędy w doborze urządzeń pomiarowych do tych zastosowań przynoszą długotrwałe i znaczące skutki.

EMERSON PROCESS MANAGEMENT Sp. z o.o.

ul. Konstruktorska 13, 02-673 Warszawa

tel. 22 45 89 100/200

fax 22 45 89 146

źródło: Automatyka 1-2/2023

Słowa kluczowe

automatyka, Emerson, emerson process management, pomiary, przepływomierz

Komentarze

blog comments powered by Disqus